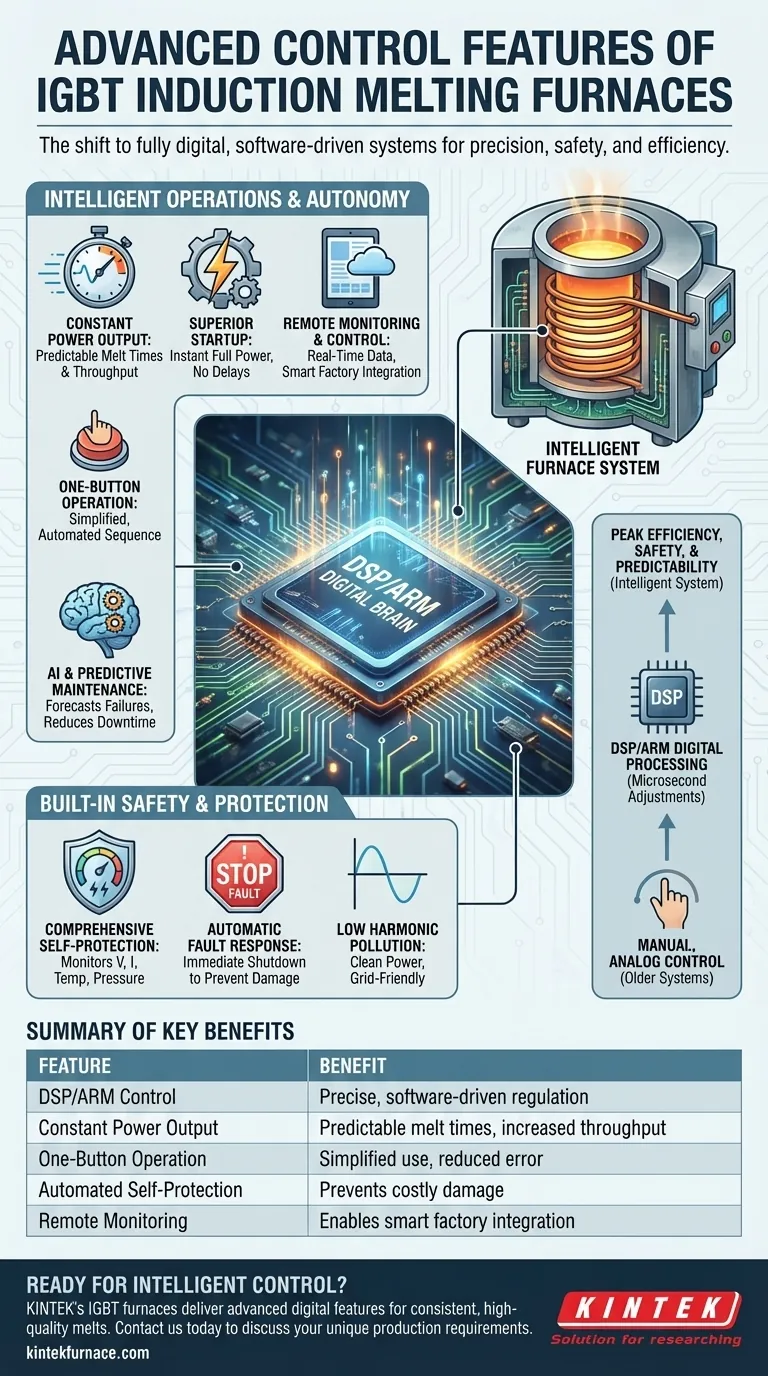

Im Kern bieten IGBT-Induktionsschmelzöfen eine fortschrittliche Steuerung durch ein vollständig digitales, softwaregesteuertes System. Dieses wird typischerweise von einem DSP- oder ARM-Prozessor verwaltet, was eine präzise Leistungsregelung, eine konstante Ausgangsleistung unabhängig von den Bedingungen und eine Reihe automatisierter Selbstschutzfunktionen ermöglicht. Ergänzt werden diese Funktionen durch moderne Kommunikationsschnittstellen für Fernüberwachung und -steuerung.

Der wesentliche Fortschritt ist der Wandel von einem manuell abgestimmten Heizgerät hin zu einem intelligenten, selbstregulierenden System. Dieses digitale Gehirn stellt sicher, dass der Ofen mit minimalem Bedieneraufwand bei maximaler Effizienz, Sicherheit und Vorhersagbarkeit arbeitet, was sich direkt auf Schmelzzeiten, Energiekosten und die Lebensdauer der Geräte auswirkt.

Der Kern der Steuerung: Das digitale Gehirn

Das bestimmende Merkmal eines modernen IGBT-Ofens ist die Abkehr von älteren, analog basierten Steuerungsmethoden. Diese digitale Grundlage ermöglicht ein Maß an Präzision und Automatisierung, das bisher unerreichbar war.

DSP/ARM-basierte digitale Verarbeitung

Das Herzstück des Ofens ist ein Hochgeschwindigkeits-Digital Signal Processor (DSP) oder ein ARM-basierter Embedded Controller. Dieser fungiert als Gehirn des Systems.

Anstatt sich auf einfache Analogschaltungen zu verlassen, führt dieser Prozessor hochentwickelte Softwarealgorithmen aus. Er überwacht ständig elektrische Parameter und nimmt Anpassungen im Mikrosekundenbereich vor, um eine optimale Leistung aufrechtzuerhalten, ähnlich wie die Motorsteuerungseinheit (ECU) eines modernen Autos.

Konstante Ausgangsleistung

Eine entscheidende Steuerungsfunktion ist die Fähigkeit, während des gesamten Schmelzprozesses eine konstante Ausgangsleistung aufrechtzuerhalten.

Bei älteren Systemen konnte die Leistung schwanken, wenn sich die Ofenauskleidung abnutzte oder sich der physikalische Zustand des Metalls änderte. Der digitale Controller eines IGBT-Systems gleicht diese Änderungen automatisch aus und gewährleistet eine gleichmäßige Energielieferung. Dies führt zu hochgradig vorhersagbaren Schmelzzeiten und einem gesteigerten Durchsatz, insbesondere bei Materialien wie Edelstahl, Kupfer und Aluminium.

Überlegene Startleistung

Die Reihenresonanzschaltung, gesteuert durch den IGBT-Controller, bietet eine hervorragende Startleistung.

Dies beseitigt die Startschwierigkeiten, die bei älteren SCR-Öfen (Thyristor-Öfen) üblich waren. Der Ofen kann nahezu augenblicklich die volle Leistung erreichen, wodurch am Anfang jedes Zyklus Zeit und Energie eingespart werden.

Intelligente Abläufe und Systemautonomie

Die fortschrittliche Steuerung geht über das reine Schmelzen von Metall hinaus. Sie umfasst die Art und Weise, wie der Bediener mit der Maschine interagiert und wie sich der Ofen in die gesamte Anlage integriert.

Echtzeitüberwachung und Fernsteuerung

Ausgestattet mit umfangreichen Kommunikationsschnittstellen sind diese Öfen für die moderne Fabrik konzipiert. Dies ermöglicht eine vollständige Fernsteuerung und Echtzeit-Datenüberwachung.

Bediener können den Schmelzfortschritt, den Energieverbrauch und den Systemstatus von einem zentralen Kontrollraum oder sogar von einem mobilen Gerät aus verfolgen. Diese Daten sind von unschätzbarem Wert für die Prozessoptimierung und die Integration des Ofens in ein größeres Manufacturing Execution System (MES).

Vereinfachte „Ein-Knopf“-Bedienung

Die Komplexität des internen Steuerungssystems ermöglicht eine radikale Vereinfachung für den Bediener. Viele Funktionen sind automatisiert, was einen „Ein-Knopf“-Start und eine automatisierte Betriebssequenz ermöglicht.

Das System verwaltet das Hochfahren der Leistung, das Halten der Temperatur und die Fehlerüberwachung automatisch. Dies reduziert den Bedarf an hochspezialisierten Bedienern und minimiert die Gefahr menschlicher Fehler.

Die Zukunft: KI und vorausschauende Wartung

Die fortschrittlichsten Systeme integrieren Künstliche Intelligenz (KI) und maschinelles Lernen.

Durch die Analyse historischer Leistungsdaten kann der Ofen vorhersagen, wann eine Komponente wahrscheinlich ausfallen wird. Dies ermöglicht eine vorausschauende Wartung, sodass Serviceleistungen geplant werden können, bevor ein kritischer Ausfall eintritt, was ungeplante Ausfallzeiten und katastrophale Schäden drastisch reduziert.

Eingebaute Sicherheits- und Schutzmechanismen

Eine Hauptaufgabe des fortschrittlichen Steuerungssystems ist der Schutz der Ausrüstung und des Bedienpersonals. Es fungiert als wachsamer, ständig präsenter Supervisor.

Umfassender Selbstschutz

Der Controller des Ofens überwacht ständig eine Vielzahl von Parametern, einschließlich Spannung, Strom, Wassertemperatur und Wasserdruck. Er verfügt über perfekte Selbstschutzfunktionen bei Ereignissen wie Überspannung, Überstrom und Phasenausfall.

Automatische Fehlerreaktion

Wenn das System ein Problem erkennt, löst es nicht nur einen Alarm aus – es ergreift sofort korrigierende Maßnahmen.

Wenn beispielsweise ein Problem mit dem Kühlwasser erkannt wird, kann es die Stromversorgung automatisch abschalten, um eine Überhitzung und einen Ausfall der IGBT-Module und der Induktionsspule zu verhindern. Diese proaktive Reaktion ist entscheidend, um kostspielige Schäden zu vermeiden.

Geringe harmonische Belastung

Ein wesentlicher Vorteil der IGBT-Leistungsregelungstopologie ist ihre minimale harmonische Belastung.

Im Gegensatz zu älteren Netzteilen verzerrt sie das Stromnetz der Fabrik nicht. Dies verhindert Störungen bei anderen empfindlichen elektronischen Geräten und hilft dem Betrieb, potenzielle Strafen des Energieversorgers wegen schlechten Leistungsfaktors zu vermeiden.

Die richtige Wahl für Ihren Betrieb treffen

Das Verständnis dieser Funktionen ermöglicht es Ihnen, die Technologie auf Ihre spezifischen Produktionsziele abzustimmen.

- Wenn Ihr Hauptaugenmerk auf Durchsatz und Effizienz liegt: Die Funktionen für konstante Ausgangsleistung und schnellen Start gewährleisten die vorhersagbarsten und schnellsten Schmelzzyklen.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Die präzise digitale Steuerung hält stabile Parameter aufrecht, was zu einer hochgradig reproduzierbaren metallurgischen Qualität von Charge zu Charge führt.

- Wenn Ihr Hauptaugenmerk auf Modernisierung und Datenintegration liegt: Die Fernüberwachung und KI-Fähigkeit ermöglichen es dem Ofen, ein wichtiger datenliefernder Vermögenswert in einer Smart-Factory-Umgebung zu werden.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Zuverlässigkeit liegt: Die umfangreichen, automatisierten Selbstschutz- und Fehlerreaktionssysteme bieten einen unvergleichlichen Schutz für Ihre Ausrüstung und Ihr Personal.

Letztendlich verwandeln diese fortschrittlichen Steuerungsfunktionen den Ofen von einem einfachen Schmelzwerkzeug in einen intelligenten, selbstregulierenden Vermögenswert für Ihren gesamten Betrieb.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil |

|---|---|

| DSP/ARM Digitale Steuerung | Präzise, softwaregesteuerte Leistungsregelung |

| Konstante Ausgangsleistung | Vorhersagbare Schmelzzeiten und gesteigerter Durchsatz |

| Ein-Knopf-Bedienung | Vereinfachte Nutzung und reduzierte Bedienerfehler |

| Automatisierter Selbstschutz | Verhindert kostspielige Schäden durch Fehler |

| Fernüberwachung & Steuerung | Ermöglicht die Integration in Smart-Factory-Systeme |

Sind Sie bereit, Ihren Metallschmelzbetrieb mit intelligenter Steuerung zu transformieren?

Die IGBT-Induktionsschmelzöfen von KINTEK nutzen unsere außergewöhnliche F&E und Eigenfertigung, um die oben beschriebenen fortschrittlichen digitalen Funktionen zu liefern. Unsere Lösungen bieten die präzise Steuerung, Effizienz und Zuverlässigkeit, die für konsistente, qualitativ hochwertige Schmelzen von Materialien wie Edelstahl, Kupfer und Aluminium erforderlich sind.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere fortschrittliche Ofentechnologie und unsere tiefgreifenden Anpassungsfähigkeiten Ihre einzigartigen Produktionsanforderungen präzise erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie