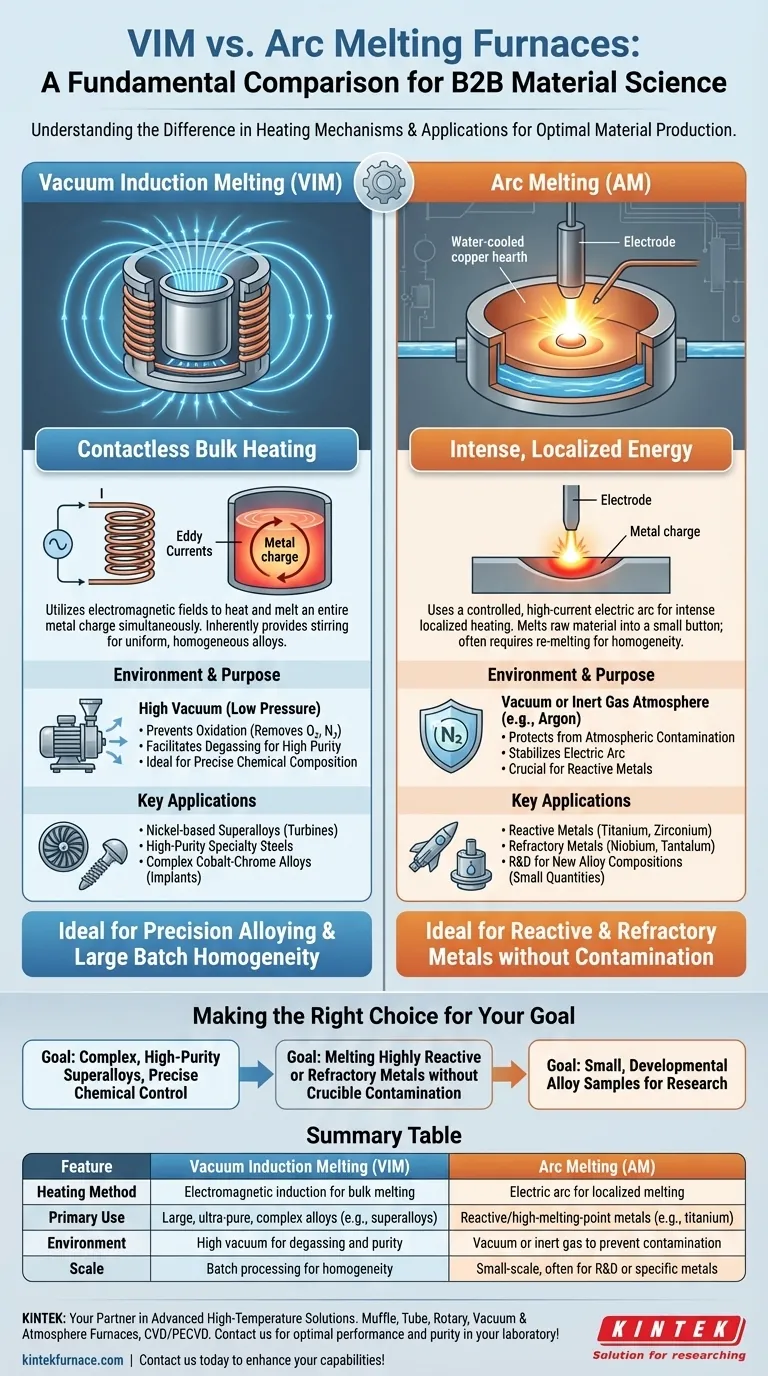

Der grundlegende Unterschied zwischen Vakuuminduktionsschmelzen (VIM) und Lichtbogenschmelzen (AM) liegt in ihren Heizmechanismen und ihrem Hauptzweck. VIM verwendet elektromagnetische Felder, um eine gesamte Metallcharge auf einmal in einem Hochvakuum zu schmelzen, wodurch es ideal für die Herstellung großer, ultrareiner, komplexer Legierungen ist. Im Gegensatz dazu verwendet die Lichtbogenschmelze einen intensiven elektrischen Lichtbogen für die lokalisierte Schmelze, ein Verfahren, das für die Handhabung hochreaktiver oder hochschmelzender Metalle unerlässlich ist, die einen traditionellen Tiegel kontaminieren würden.

Ihre Wahl zwischen VIM und Lichtbogenschmelze ist keine Frage, welche überlegen ist, sondern welches Werkzeug für die Aufgabe das richtige ist. Die Entscheidung hängt ausschließlich von der Art des Metalls ab, mit dem Sie arbeiten, und davon, ob Ihr Ziel die präzise Legierung einer großen Charge (VIM) oder das Schmelzen reaktiver Metalle ohne Kontamination (Lichtbogenschmelze) ist.

Der Kernunterschied: Heizmethode und Maßstab

Die Art und Weise, wie Wärme in das Metall eingebracht wird, bestimmt den gesamten Prozess, seine Vorteile und seine idealen Anwendungen.

VIM: Kontaktloses Massenheizen

Ein VIM-Ofen funktioniert wie eine leistungsstarke, hochkontrollierte Mikrowelle für Metalle. Ein Wechselstrom wird durch eine Kupferspule geleitet, die ein starkes elektromagnetisches Feld erzeugt.

Dieses Feld induziert starke Wirbelströme in der im Tiegel platzierten Metallcharge. Der eigene elektrische Widerstand des Metalls bewirkt, dass es sich von innen erwärmt und schmilzt.

Da die gesamte Charge gleichzeitig erhitzt wird, erzeugt diese Methode eine extrem gleichmäßige und homogene Schmelze. Das elektromagnetische Feld erzeugt auch eine natürliche Rührbewegung, die sicherstellt, dass alle Legierungselemente gleichmäßig verteilt sind.

Lichtbogenschmelze: Intensive, lokalisierte Energie

Die Lichtbogenschmelze verwendet einen kontrollierten, hochstromigen elektrischen Lichtbogen – wie ein Miniatur-Blitzschlag – zwischen einer Elektrode und dem Rohmaterial. Dieser Lichtbogen erzeugt unglaublich intensive, lokalisierte Hitze, die Metalle mit sehr hohen Schmelzpunkten schmelzen kann.

Dieser Prozess wird typischerweise in einem flachen, wassergekühlten Kupferherd durchgeführt. Das Rohmaterial schmilzt zu einem "Knopf" oder kleinen Barren und verfestigt sich dort, wo es das kühle Kupfer berührt, ohne zu kleben oder zu reagieren.

Im Gegensatz zu VIM erwärmt die Lichtbogenschmelze nicht das gesamte Volumen auf einmal. Um eine homogene Schmelze zu erreichen, muss der resultierende Knopf oft mehrmals gewendet und erneut geschmolzen werden.

Die Rolle der Vakuumumgebung

Obwohl beide Prozesse oft ein Vakuum nutzen, tun sie dies aus leicht unterschiedlichen, aber gleichermaßen kritischen Gründen.

Warum VIM ein Hochvakuum erfordert

Das primäre Ziel von VIM ist die Herstellung von Legierungen mit der höchstmöglichen Reinheit und präzisen chemischen Zusammensetzung. Die Hochvakuumumgebung (niedriger Druck) ist aus zwei Gründen unerlässlich.

Erstens verhindert sie Oxidation, indem atmosphärische Gase wie Sauerstoff und Stickstoff entfernt werden, die sonst mit dem geschmolzenen Metall reagieren würden.

Zweitens erleichtert sie die Entgasung, indem gelöste Gase aus der Schmelze gezogen werden. Dieser Raffinationsschritt ist entscheidend für die Verbesserung der mechanischen Eigenschaften, wie z.B. der Dauerfestigkeit, von Hochleistungslegierungen.

Die kontrollierte Atmosphäre des Lichtbogenschmelzers

Lichtbogenschmelzer arbeiten ebenfalls in einem Vakuum oder, häufiger, in einer rückgefüllten Umgebung mit hochreinem Inertgas wie Argon.

Der Hauptzweck hierbei ist, die Schmelze vor atmosphärischer Kontamination zu schützen und den elektrischen Lichtbogen zu stabilisieren. Dies ist besonders wichtig bei der Arbeit mit reaktiven Metallen wie Titan oder Zirkonium, die leicht Sauerstoff und Stickstoff aufnehmen und dabei spröde werden.

Verständnis der Kompromisse und Anwendungen

Die Unterschiede in Heizung und Umgebung führen zu unterschiedlichen industriellen Anwendungen. Die Wahl des falschen Verfahrens kann zu kontaminiertem Material oder einem ineffizienten Prozess führen.

Anwendung 1: Präzisionslegierungen (VIM)

VIM ist das Arbeitspferd für die Herstellung von Materialien, bei denen eine exakte chemische Zusammensetzung nicht verhandelbar ist. Seine Fähigkeit, eine große, homogene und außergewöhnlich saubere Metallcharge zu erzeugen, macht es zum Standard für eine bestimmte Materialklasse.

Dazu gehören Nickelbasis-Superlegierungen für Flugzeugtriebwerksturbinen, hochwertige Spezialstähle und komplexe Kobalt-Chrom-Legierungen für medizinische Implantate.

Anwendung 2: Reaktive und hochschmelzende Metalle (Lichtbogenschmelze)

Die Lichtbogenschmelze glänzt dort, wo VIM Schwierigkeiten hat: bei Metallen, die hochreaktiv sind oder extrem hohe Schmelzpunkte aufweisen.

Metalle wie Titan, Zirkonium, Niob und Tantal würden mit den in VIM-Öfen verwendeten Keramiktiegeln reagieren und diese zerstören. Der wassergekühlte Kupferherd eines Lichtbogenschmelzers löst dieses Problem, indem er die Schmelze ohne chemische Reaktion enthält. Es ist die bevorzugte Methode für diese Materialien und für Forschung und Entwicklung neuer Legierungszusammensetzungen in kleinen Mengen.

Ein Hinweis zu VAR: Das Beste aus beiden Welten

In High-End-Anwendungen werden diese Prozesse oft zusammen verwendet. Eine große Elektrode kann zuerst in einem VIM-Ofen hergestellt werden. Diese Elektrode wird dann als Verbrauchsmaterial in einem Vakuum-Lichtbogen-Umschmelzofen (VAR), einer speziellen Art von Lichtbogenverfahren, verwendet, um die Kornstruktur zu verfeinern und die Reinheit weiter zu verbessern.

Die richtige Wahl für Ihr Ziel treffen

Ihr Material bestimmt den Prozess. Eine einfache Analyse Ihres Hauptziels führt Sie zur richtigen Technologie.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, hochreiner Superlegierungen oder Spezialstähle mit präziser chemischer Kontrolle liegt: VIM ist der definitive Industriestandard für seine Fähigkeiten zur Massenlegierung und Raffination.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen hochreaktiver Metalle (wie Titan) oder hochschmelzender Metalle (wie Wolfram) ohne Tiegelkontamination liegt: Die Lichtbogenschmelze ist die einzig praktikable Wahl aufgrund der Verwendung eines nicht-reaktiven Kupferherdes.

- Wenn Ihr Hauptaugenmerk auf der Herstellung kleiner, entwicklungsfähiger Legierungsproben für die Forschung liegt: Ein Labormaßstab-Lichtbogenschmelzer ist das gängigste und flexibelste Werkzeug für diese Aufgabe.

Letztendlich beginnt die Auswahl der richtigen Schmelztechnologie mit einem tiefen Verständnis der grundlegenden Eigenschaften Ihres Materials.

Zusammenfassungstabelle:

| Merkmal | Vakuum-Induktionsschmelzen (VIM) | Lichtbogenschmelzen (AM) |

|---|---|---|

| Heizmethode | Elektromagnetische Induktion für Massenschmelzen | Elektrischer Lichtbogen für lokalisierte Schmelzen |

| Hauptanwendung | Große, ultrareine, komplexe Legierungen (z.B. Superlegierungen) | Reaktive/hochschmelzende Metalle (z.B. Titan) |

| Umgebung | Hochvakuum zur Entgasung und Reinheit | Vakuum oder Inertgas zur Vermeidung von Kontamination |

| Maßstab | Chargenverarbeitung für Homogenität | Kleinmaßstäblich, oft für F&E oder spezifische Metalle |

Sie tun sich schwer, den richtigen Ofen für Ihre Metallschmelzanforderungen zu finden? KINTEK ist auf fortschrittliche Hochtemperaturlösungen spezialisiert, die auf Ihre individuellen Anforderungen zugeschnitten sind. Durch unsere außergewöhnliche F&E und hauseigene Fertigung bieten wir eine vielfältige Produktpalette, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Egal, ob Sie mit Superlegierungen, reaktiven Metallen arbeiten oder eine umfassende Anpassung für präzise experimentelle Kontrolle benötigen, unsere Expertise gewährleistet optimale Leistung und Reinheit. Lassen Sie sich bei der Ofenwahl nicht von Ihrer Innovation abhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern und Ihre Materialziele erreichen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen