Im Kern ist die IGBT-Induktionsschmelzanlage ein Eckpfeiler der modernen Metallurgie und Fertigung. Sie wird vor allem in der Metallverarbeitung, Gießerei, Automobilindustrie und im Recycling eingesetzt. Ihre Einführung wird durch ihre außergewöhnliche Effizienz, Geschwindigkeit und die präzise Kontrolle über den Schmelzprozess für eine breite Palette von Metallen wie Stahl, Eisen, Kupfer und Aluminium vorangetrieben.

Obwohl sie oft mit großen Gießereien in Verbindung gebracht wird, liegt die wahre Bedeutung des IGBT-Induktionsschmelzens in der Kombination aus Leistung und Präzision. Diese Technologie ist die erste Wahl für jeden industriellen Prozess, der eine schnelle, saubere und hochgradig steuerbare Erhitzung leitfähiger Materialien erfordert.

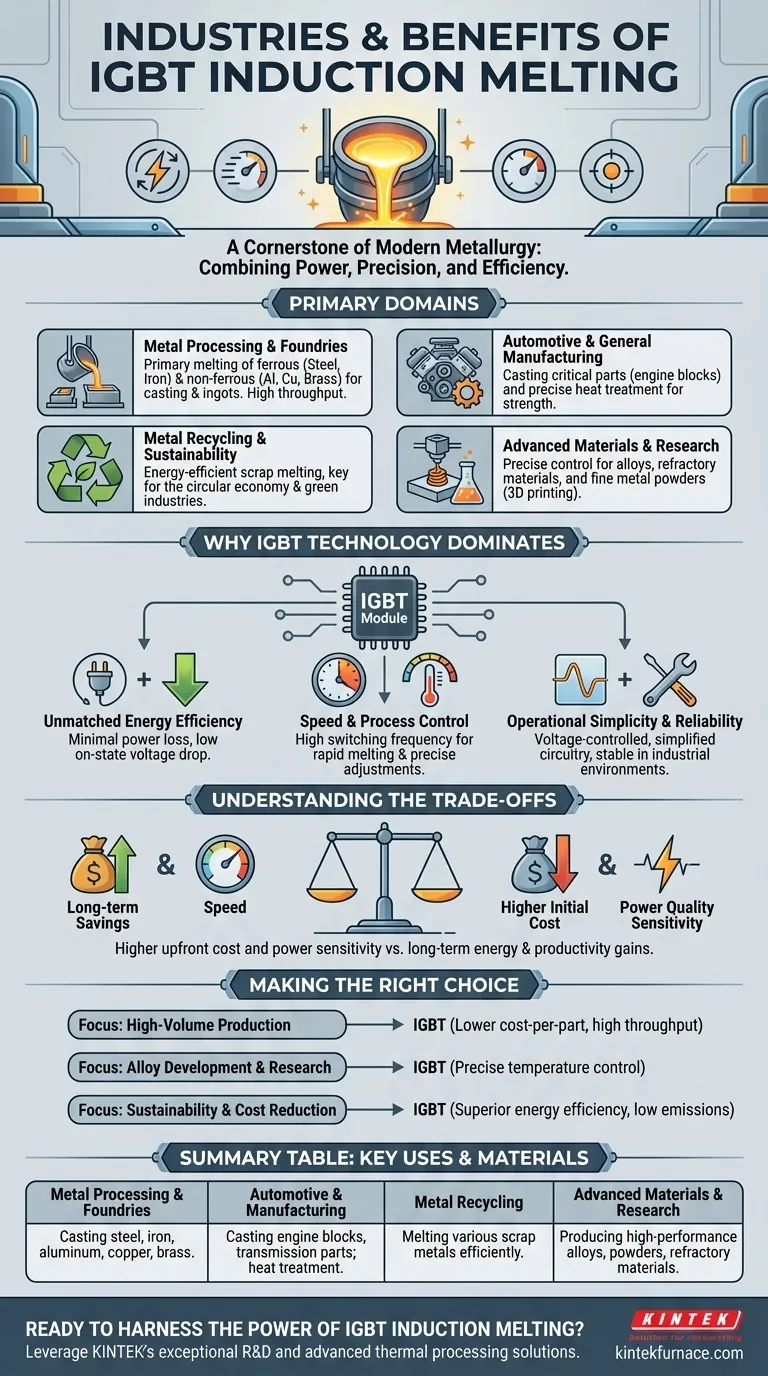

Die Hauptbereiche des IGBT-Induktionsschmelzens

Die Vielseitigkeit der IGBT-Induktionstechnologie ermöglicht es ihr, mehrere kritische Industriesektoren zu bedienen, von der Rohstoffverarbeitung bis zur Herstellung hochspezialisierter Produkte.

Metallverarbeitung und Gießereien

Dies ist die häufigste Anwendung. Gießereien verwenden diese Anlagen zum primären Schmelzen von Eisenmetallen (wie Eisen und Stahl) und Nichteisenmetallen (wie Aluminium, Kupfer und Messing).

Das Ziel hierbei ist die Herstellung von hochwertigem Schmelzmetall zum Gießen von Teilen, Barren oder anderen halbfertigen Formen. Die Geschwindigkeit von IGBT-Systemen ermöglicht einen höheren Durchsatz und eine höhere Produktivität.

Automobilindustrie und allgemeine Fertigung

Die Automobilindustrie ist auf Induktionsschmelzen zur Herstellung von Motorblöcken, Getriebekomponenten und anderen kritischen Teilen angewiesen.

Über das Schmelzen hinaus wird die zugrunde liegende Technologie auch zur Wärmebehandlung eingesetzt, einem Prozess, der die Festigkeit, Härte und Haltbarkeit von Metallkomponenten nach ihrer Formgebung verbessert.

Metallrecycling und Nachhaltigkeit

IGBT-Induktionsöfen sind äußerst effektiv beim Einschmelzen von Schrott. Dieser Prozess ist weitaus energieeffizienter und sauberer als herkömmliche Hochöfen und macht ihn zu einer Schlüsseltechnologie in der Kreislaufwirtschaft.

Diese Effizienz macht sie auch für „grüne“ Industrien wertvoll, wie z. B. die Herstellung von hochreinem Silizium für Solarpaneele, bei dem die Reduzierung des Energieverbrauchs von entscheidender Bedeutung ist.

Fortschrittliche Werkstoffe und Forschung

Die präzise Temperaturkontrolle von IGBT-Systemen ist für spezielle Anwendungen unerlässlich. Dazu gehören die Herstellung von Hochleistungslegierungen, die Verarbeitung von hochschmelzenden Materialien mit extrem hohen Schmelzpunkten und die Herstellung feiner Metallpulver für den Einsatz in der additiven Fertigung (3D-Druck).

Warum die IGBT-Technologie die Induktionserwärmung dominiert

Die „IGBT“ (Insulated Gate Bipolar Transistor) ist das elektronische Herzstück der Maschine, und ihre Eigenschaften sind der Hauptgrund für die weite Verbreitung dieser Technologie gegenüber älteren Methoden.

Unübertroffene Energieeffizienz

IGBT-Module weisen einen sehr geringen Durchlassspannungsabfall und eine minimale Leistungsstreuung auf. In der Praxis bedeutet dies, dass weniger elektrische Energie als Wärme im Steuerungssystem verschwendet wird und mehr davon in das Metall geleitet wird, das Sie schmelzen möchten.

Geschwindigkeit und Prozesskontrolle

IGBTs arbeiten mit einer hohen Schaltfrequenz. Dies ermöglicht es dem System, Energie sehr schnell auf das Metall zu übertragen, was im Vergleich zur Widerstands- oder Flammenerwärmung zu schnelleren Schmelzzeiten führt. Diese hohe Frequenz ermöglicht auch extrem präzise Temperatureinstellungen.

Betriebliche Einfachheit und Zuverlässigkeit

Diese Systeme sind spannungsgesteuert, was die erforderliche Ansteuerschaltung vereinfacht. Sie sind außerdem für eine stabile Leistung über einen weiten Betriebstemperaturbereich bekannt und benötigen keine komplexen unterstützenden Komponenten wie Snubber-Schaltungen, was sie für industrielle Umgebungen robuster macht.

Die Abwägungen verstehen

Obwohl die IGBT-Induktionstechnologie erhebliche Vorteile bietet, ist sie nicht ohne Berücksichtigungen. Vor jeder Investition ist eine nüchterne Bewertung erforderlich.

Anfangsinvestitionskosten

Die anfänglichen Kosten eines IGBT-Induktionsschmelzofens sind in der Regel höher als die einfacherer, älterer Technologien wie Gas- oder Widerstandsofen. Die langfristigen Einsparungen bei Energie und Produktivität müssen gegen diese anfänglichen Ausgaben abgewogen werden.

Empfindlichkeit gegenüber der Netzqualität

Wie bei den meisten modernen Leistungselektroniken kann die Leistung und Lebensdauer eines IGBT-Systems durch die Qualität der eingehenden Stromversorgung beeinträchtigt werden. Anlagen müssen möglicherweise in Stromkonditionierungsausrüstung investieren, um den Ofen vor Spannungsspitzen oder Oberschwingungen zu schützen.

Spezialisierte Wartung

Die Reparatur eines IGBT-basierten Systems erfordert Techniker mit Fachkenntnissen in der Leistungselektronik, was ein anderes Qualifikationsprofil als die traditionelle mechanische oder feuerfeste Wartung darstellt. Dies kann die Wartungskosten und Ausfallzeiten beeinflussen, wenn qualifiziertes Personal nicht ohne Weiteres verfügbar ist.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob diese Technologie für Ihre Bedürfnisse geeignet ist, sollten Sie Ihr primäres Ziel berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Die schnellen Schmelzzeiten und die Energieeffizienz eines IGBT-Systems führen zu niedrigeren Kosten pro Teil und einem höheren Durchsatz.

- Wenn Ihr Hauptaugenmerk auf der Legierungsentwicklung oder Materialforschung liegt: Die präzise Temperaturkontrolle, die die IGBT-Technologie bietet, ist nicht verhandelbar, um wiederholbare und spezifische metallurgische Eigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf ökologischer Nachhaltigkeit und Kostensenkung liegt: Die überlegene Energieeffizienz und die geringen Emissionen machen das IGBT-Induktionsschmelzen zu einem klaren Gewinner gegenüber Methoden, die auf fossilen Brennstoffen basieren.

Letztendlich ermöglicht die Einführung der IGBT-Induktionstechnologie einem Unternehmen, Materialien von höherer Qualität mit größerer Geschwindigkeit, Kontrolle und Effizienz herzustellen.

Zusammenfassungstabelle:

| Branche | Hauptverwendung | Wichtige Metalle/Materialien |

|---|---|---|

| Metallverarbeitung & Gießereien | Primäres Schmelzen zum Gießen | Stahl, Eisen, Aluminium, Kupfer, Messing |

| Automobil & Fertigung | Gießen von Komponenten & Wärmebehandlung | Motorblöcke, Getriebeteile |

| Metallrecycling | Effizientes Einschmelzen von Schrott | Verschiedene Metallschrotte |

| Fortschrittliche Werkstoffe & Forschung | Herstellung von Hochleistungslegierungen & Pulvern | Hochschmelzende Materialien, Metallpulver |

Sind Sie bereit, die Leistung, Präzision und Effizienz des IGBT-Induktionsschmelzens für Ihren Betrieb zu nutzen?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere hausinterne Fertigung, um fortschrittliche thermische Verarbeitungslösungen anzubieten. Unsere Expertise in der Hochtemperatur-Ofentechnologie, einschließlich fortschrittlicher Induktionssysteme, wird durch starke Fähigkeiten zur Tiefenanpassung ergänzt, um Ihre einzigartigen Produktions- oder Forschungsanforderungen präzise zu erfüllen.

Egal, ob Sie in der Metallverarbeitung, der Automobilindustrie, im Recycling oder in der Entwicklung fortschrittlicher Werkstoffe tätig sind, wir können Ihnen helfen, hervorragende Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Produktivität und Qualität steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Labor-Muffelofen mit Bodenanhebung

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz