Der Hauptzweck der Verwendung eines Vakuum-Umschmelzofens bei der Herstellung von Ti-15Mo-Medizinlegierungen ist die Gewährleistung außergewöhnlicher Reinheit und chemischer Homogenität durch einen kontrollierten Schmelzprozess. Durch die Verwendung eines Lichtbogens in einem Vakuum verhindert diese Ausrüstung, dass das Titan mit der Atmosphäre reagiert, während flüchtige Verunreinigungen aktiv entfernt werden, wodurch eine hochwertige Grundlage für medizinische Anwendungen geschaffen wird.

Medizinische Legierungen erfordern die strikte Einhaltung von Sicherheits- und Leistungsstandards. Der Vakuum-Umschmelzofen erfüllt dies, indem er die Schmelze von atmosphärischer Kontamination isoliert und wiederholte Schmelzzyklen einsetzt, um ein chemisch einheitliches, fehlerfreies Material zu gewährleisten.

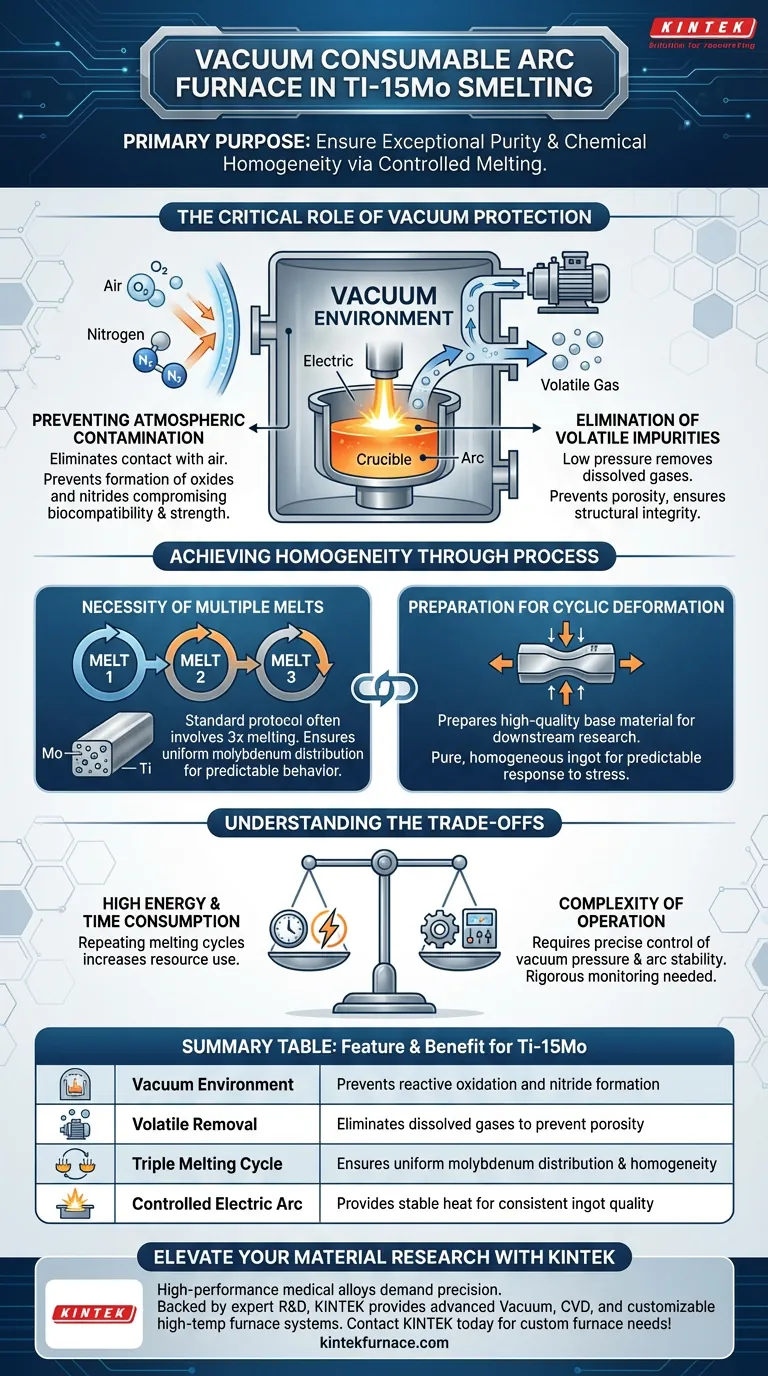

Die entscheidende Rolle des Vakuumschutzes

Verhinderung atmosphärischer Kontamination

Titan und seine Legierungen sind hochreaktive Elemente, insbesondere bei den erhöhten Temperaturen, die für das Schmelzen erforderlich sind. Ohne Schutz kann Titan heftige Reaktionen mit Sauerstoff und Stickstoff in der Luft eingehen.

Der Vakuum-Umschmelzofen arbeitet in einer strengen Vakuumumgebung. Dies verhindert den Kontakt mit Luft und die Bildung von Oxiden und Nitriden, die die Biokompatibilität und mechanische Festigkeit der Legierung andernfalls beeinträchtigen würden.

Entfernung flüchtiger Verunreinigungen

Über den bloßen Schutz des Metalls hinaus spielt das Vakuum eine aktive Reinigungsrolle. Die Niederdruckumgebung erleichtert die Entfernung von flüchtigen Verunreinigungsgasen.

Unter diesen Bedingungen werden gelöste Gase aus dem geschmolzenen Metall herausgezogen. Diese Reduzierung des Gehalts an gelösten Gasen ist unerlässlich, um Porosität zu verhindern und die strukturelle Integrität des Endingots zu gewährleisten.

Erreichung der Homogenität durch den Prozess

Die Notwendigkeit mehrfacher Schmelzen

Eine einzelne Schmelze reicht selten aus, um die für medizinische Geräte erforderliche strenge Gleichmäßigkeit zu erreichen. Das Standardprotokoll für Ti-15Mo beinhaltet typischerweise die Wiederholung des Schmelzprozesses, normalerweise dreimal.

Diese Wiederholung stellt sicher, dass das Molybdän gleichmäßig in der Titanmatrix verteilt ist. Hohe chemische Gleichmäßigkeit ist nicht verhandelbar, da eine inkonsistente Zusammensetzung zu unvorhersehbarem mechanischem Verhalten im menschlichen Körper führen kann.

Vorbereitung auf zyklische Verformung

Das ultimative Ziel dieses Schmelzprozesses ist die Herstellung eines hochwertigen Basismaterials, das für die nachgeschaltete Verarbeitung geeignet ist. Die primäre Referenz hebt hervor, dass dieser spezielle Ofen die Legierung für die anschließende Forschung zur zyklischen Verformung vorbereitet.

Durch den Start mit einem reinen, homogenen Barren stellen Forscher und Hersteller sicher, dass das Material auf physikalische Belastungen und Formgebung vorhersehbar reagiert.

Verständnis der Kompromisse

Hoher Energie- und Zeitaufwand

Obwohl der Vakuum-Umschmelzofen überlegene Ergebnisse liefert, ist er ein ressourcenintensiver Prozess. Die dreimalige Wiederholung des Schmelzzyklus erhöht den Energieverbrauch und die Verarbeitungszeit im Vergleich zu Einzelschmelzmethoden erheblich.

Komplexität der Bedienung

Die Ausrüstung erfordert eine präzise Kontrolle über den Vakuumdruck und die Stabilität des Lichtbogens. Jede Schwankung des Vakuumpegels kann erneut Verunreinigungen einführen, was bedeutet, dass der Prozess eine rigorose Überwachung und Wartung der Vakuumdichtungen und Pumpen erfordert.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Ti-15Mo-Legierung zu maximieren, stimmen Sie Ihre Verarbeitungsschritte auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität liegt: Priorisieren Sie die Vakuumintegrität, um die vollständige Entfernung flüchtiger Gase und die Verhinderung von Oxid-Einschlüssen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf mechanischer Konsistenz liegt: Halten Sie sich strikt an das Dreifachschmelzprotokoll, um die chemische Gleichmäßigkeit zu gewährleisten, die für eine vorhersehbare Verformung erforderlich ist.

Der Vakuum-Umschmelzofen ist nicht nur ein Schmelzwerkzeug; er ist ein Reinigungssystem, das Rohmaterialien in ein sicheres, zuverlässiges medizinisches Material verwandelt.

Zusammenfassungstabelle:

| Merkmal | Vorteil für Ti-15Mo-Legierungen |

|---|---|

| Vakuumumgebung | Verhindert reaktive Oxidation und Nitridbildung |

| Flüchtige Entfernung | Entfernt gelöste Gase, um Materialporosität zu verhindern |

| Dreifacher Schmelzzyklus | Gewährleistet gleichmäßige Molybdänverteilung und Homogenität |

| Kontrollierter Lichtbogen | Bietet stabile Wärme für gleichbleibende Barrenqualität |

Verbessern Sie Ihre Materialforschung mit KINTEK

Hochleistungs-Medizinlegierungen wie Ti-15Mo erfordern kompromisslose Präzision. Unterstützt durch Experten-F&E und erstklassige Fertigung bietet KINTEK fortschrittliche Vakuum-, CVD- und kundenspezifische Hochtemperatur-Ofensysteme, die speziell entwickelt wurden, um die strengen Standards der Labor- und Industrieproduktion zu erfüllen. Ob Sie einen Standard-Muffelofen oder ein spezialisiertes Vakuumsystem benötigen, unsere Ausrüstung gewährleistet die chemische Gleichmäßigkeit und Reinheit, die Ihre einzigartigen Projekte erfordern.

Bereit, Ihren Schmelzprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen!

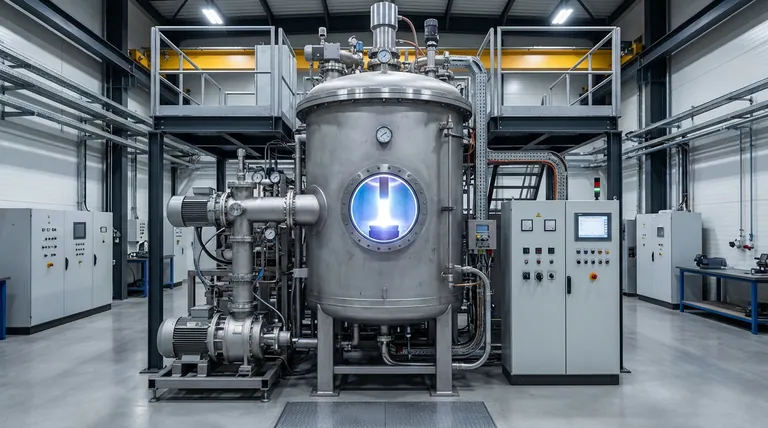

Visuelle Anleitung

Referenzen

- Tiewei Xu, Bin-Jiang Lv. The {332}<113> Twinning Behavior of a Ti-15Mo Medical Alloy during Cyclic Deformation and Its Effect on Microstructure and Performance. DOI: 10.3390/ma17071462

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was ist die Kernaufgabe von Vakuumlichtbogenschmelzanlagen bei der Herstellung von Ti–50Zr-Legierungen? Erzielung von Reinheit und Homogenität

- Welche Arten von Metallen kann ein Mittelfrequenz-Induktionsofen verarbeiten? Schmelzen Sie alles von Stahl bis Gold

- Welche betrieblichen Vorteile bieten Induktionsöfen gegenüber traditionellen Schmelzverfahren? Schnelleres, saubereres, sichereres Schmelzen

- Was sind die Hauptmerkmale von Hochtemperatur-Schmelzöfen? Präzises Schmelzen für Metalle und Legierungen erreichen

- Warum ist ein Induktionsofen mit einem Graphittiegel erforderlich? Präzision für Elektrostahl erreichen

- Was ist ein Vakuum-Induktionsschmelzofen (VIM-Ofen) und welche Hauptmerkmale zeichnen ihn aus? Entdecken Sie die Herstellung von hochreinen Metallen

- Was ist das beste Material für die Induktionserwärmung? Wählen Sie das richtige Metall für maximale Effizienz

- Warum ist das Spülen mit hochreinem Argongas beim Schmelzen von Hochentropielegierungen notwendig? Gewährleistung der Legierungsintegrität