Im Kern ist ein Vakuum-Induktionsschmelzofen (VIM-Ofen) ein hochspezialisiertes System zur Herstellung außergewöhnlich reiner Metalle und Legierungen. Er kombiniert zwei Schlüsseltechnologien: mittelintensive Induktionserwärmung zum Schmelzen des Materials und eine Hoch-Vakuumkammer, um es von atmosphärischer Kontamination zu isolieren. Dieser doppelte Ansatz ermöglicht ein Maß an Zusammensetzungspräzision und Reinheit, das mit herkömmlichen Luftschmelzöfen unerreichbar ist.

Ein VIM-Ofen dient nicht nur zum Schmelzen von Metall; er ist ein Raffinierwerkzeug. Sein Hauptzweck ist es, Umwelteinflüsse – insbesondere Sauerstoff und Stickstoff – zu eliminieren, um Materialien mit präzise kontrollierter Chemie und überragenden mechanischen Eigenschaften zu erzeugen.

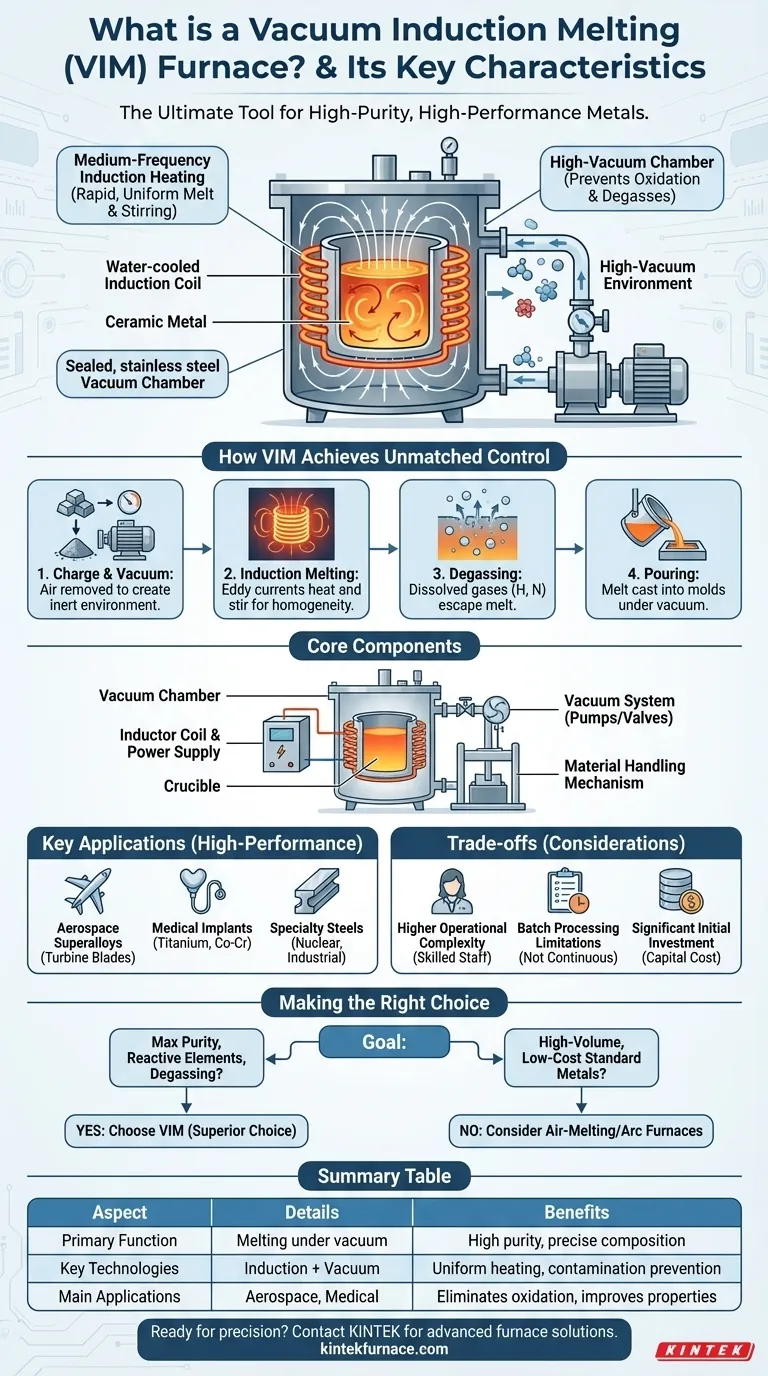

Wie ein VIM-Ofen unübertroffene Kontrolle erreicht

Die Stärke des VIM-Verfahrens liegt darin, wie es die Schmelzumgebung grundlegend verändert. Durch die Entfernung der Atmosphäre beseitigt es die Hauptquelle von Verunreinigungen und unerwünschten chemischen Reaktionen.

Das Prinzip der Induktionserwärmung

Ein Wechselstrom wird durch eine wassergekühlte Kupferspule, bekannt als Induktor, geleitet. Dies erzeugt ein starkes, schwankendes Magnetfeld um das Rohmetall (Charge), das sich in einem Tiegel befindet.

Dieses Magnetfeld erzeugt starke elektrische Wirbelströme direkt im Metall selbst, wodurch es sich schnell und gleichmäßig von innen nach außen erwärmt. Dieser Prozess erzeugt auch einen natürlichen Rühreffekt, der sicherstellt, dass das geschmolzene Metall vollständig homogenisiert wird.

Die entscheidende Rolle des Vakuums

Der gesamte Prozess findet in einer versiegelten, robusten Kammer statt, aus der fast die gesamte Luft durch ein leistungsstarkes Vakuumsystem entfernt wurde.

Der Betrieb unter Vakuum bietet zwei deutliche Vorteile. Erstens verhindert er Oxidation durch die Entfernung von Sauerstoff, was bei der Arbeit mit reaktiven Metallen wie Titan oder Superlegierungen, die Aluminium enthalten, entscheidend ist. Zweitens erleichtert die Niederdruckumgebung die Entfernung gelöster Gase wie Wasserstoff und Stickstoff aus der Schmelze, ein Prozess, der als Entgasung bekannt ist.

Kernkomponenten und ihre Funktion

Ein VIM-System ist eine Integration mehrerer kritischer Teilsysteme:

- Vakuumkammer: Der versiegelte Stahlbehälter, der die Schmelze enthält und das Vakuum aufrechterhält.

- Induktorspule & Stromversorgung: Erzeugt das Magnetfeld, das für die Erwärmung und das Rühren des Metalls verantwortlich ist.

- Tiegel: Ein Keramik- oder Graphitbehälter, der das Chargenmaterial aufnimmt und extremen Temperaturen standhält.

- Vakuumsystem: Ein Netzwerk aus Pumpen, Ventilen und Messgeräten, das für die Erzeugung und Überwachung der Niederdruckumgebung zuständig ist.

- Materialhandling: Interne Mechanismen zum Beschicken mit Rohmaterialien und zum Kippen des Tiegels, um die fertige Schmelze in eine Form zu gießen, alles ohne das Vakuum zu unterbrechen.

Schlüsselkompetenzen und Anwendungen

Die einzigartigen Eigenschaften des VIM-Prozesses machen ihn unerlässlich für die Herstellung der anspruchsvollsten Materialien, die in der modernen Technologie verwendet werden.

Präzises Legieren und Zusammensetzungskontrolle

Da das Oxidationsrisiko eliminiert ist, können Metallurgen hochreaktive Legierungselemente mit extremer Genauigkeit einbringen. Dies ermöglicht die Herstellung von Legierungen mit engen Zusammensetzungstoleranzen, die exakte Spezifikationen für Luft- und Raumfahrt-, Medizin- oder Nuklearanwendungen erfüllen.

Raffinierung von Hochleistungswerkstoffen

VIM ist der Standard für die Herstellung von Nickelbasis-Superlegierungen, Spezialstählen und anderen Hochtemperaturmaterialien, die in Turbinenschaufeln von Düsentriebwerken und Industriegasturbinen verwendet werden. Es wird auch für medizinische Kobalt-Chrom- und Titanlegierungen für Implantate eingesetzt.

Entgasung für überragende mechanische Eigenschaften

Die Entfernung gelöster Gase wie Wasserstoff ist entscheidend, um Materialfehler zu vermeiden. Wasserstoffversprödung kann beispielsweise zu katastrophalen Ausfällen bei hochfesten Bauteilen führen. Die VIM-Verarbeitung verbessert die Ermüdungslebensdauer, Duktilität und die allgemeine Zuverlässigkeit eines Materials erheblich.

Die Kompromisse verstehen

Obwohl leistungsstark, ist der VIM-Prozess keine Universallösung. Seine Spezialisierung bringt spezifische betriebliche Überlegungen mit sich.

Höhere betriebliche Komplexität

Der Betrieb eines VIM-Ofens erfordert hochqualifiziertes Personal. Das Zusammenspiel zwischen dem Hochleistungs-Elektrosystem, dem Hochvakuumsystem und dem hochtemperaturschmelzflüssigen Metall erfordert erhebliches Training und Fachwissen.

Grenzen der Batch-Verarbeitung

VIM ist von Natur aus ein Batch-Prozess. Jeder Schmelzvorgang, vom Chargieren und Evakuieren bis zum Schmelzen und Gießen, ist ein diskreter Zyklus. Dies macht ihn weniger geeignet für die Art der Hochvolumen-Kontinuierproduktion, die mit Standardmetallen verbunden ist.

Erhebliche Anfangsinvestition

VIM-Öfen sind anspruchsvolle, komplexe Systeme, die eine große Kapitalinvestition darstellen. Die für die Stromversorgung, Wasserkühlung und Vakuumsysteme erforderliche Infrastruktur trägt zu den Gesamtkosten bei, was ihn zu einer Investition macht, die nur für hochwertige Materialien gerechtfertigt ist.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl eines Schmelzverfahrens hängt vollständig von der erforderlichen Reinheit und Leistung des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und präziser Kontrolle reaktiver Elemente liegt: VIM ist die notwendige und überlegene Wahl zur Herstellung von Superlegierungen oder medizinischen Metallen.

- Wenn Ihr Hauptaugenmerk auf der Entfernung gelöster Gase zur Verbesserung der mechanischen Eigenschaften liegt: Die Vakuumumgebung eines VIM-Ofens ist unübertroffen für eine effektive Entgasung.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumen-, kostengünstigen Produktion von Standardmetallen liegt: Ein VIM-Ofen ist übertrieben; herkömmliche Luftschmelz- oder Lichtbogenöfen sind weitaus wirtschaftlicher.

Letztendlich ist die Wahl eines VIM-Ofens eine strategische Entscheidung, um Materialqualität und Leistung über alles andere zu stellen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Primäre Funktion | Schmelzen und Raffinieren von Metallen unter Vakuum für hohe Reinheit und präzise Zusammensetzungskontrolle |

| Schlüsseltechnologien | Induktionsheizung für gleichmäßiges Schmelzen und Rühren; Vakuumkammer zur Vermeidung von Kontamination |

| Hauptanwendungen | Luft- und Raumfahrt-Superlegierungen, medizinische Implantate, Spezialstähle, Nuklearmaterialien |

| Wichtigste Vorteile | Eliminierung von Oxidation, Entgasung für verbesserte mechanische Eigenschaften, enge Zusammensetzungstoleranzen |

| Überlegungen | Hohe betriebliche Komplexität, Batch-Verarbeitung, erhebliche Anfangsinvestition |

Bereit, Ihre Metallproduktion mit Präzision und Reinheit zu verbessern? Bei KINTEK sind wir spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch unsere außergewöhnliche F&E und hauseigene Fertigung bieten wir eine vielfältige Produktpalette, darunter Vakuum- & Atmosphäre-Öfen, Muffel-, Rohr- und Drehrohröfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre experimentellen Anforderungen präzise erfüllen können, egal ob Sie mit reaktiven Metallen, Superlegierungen oder medizinischen Materialien arbeiten. Lassen Sie sich nicht von Verunreinigungen zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere VIM-Öfen und andere Lösungen die Effizienz und Produktqualität Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit