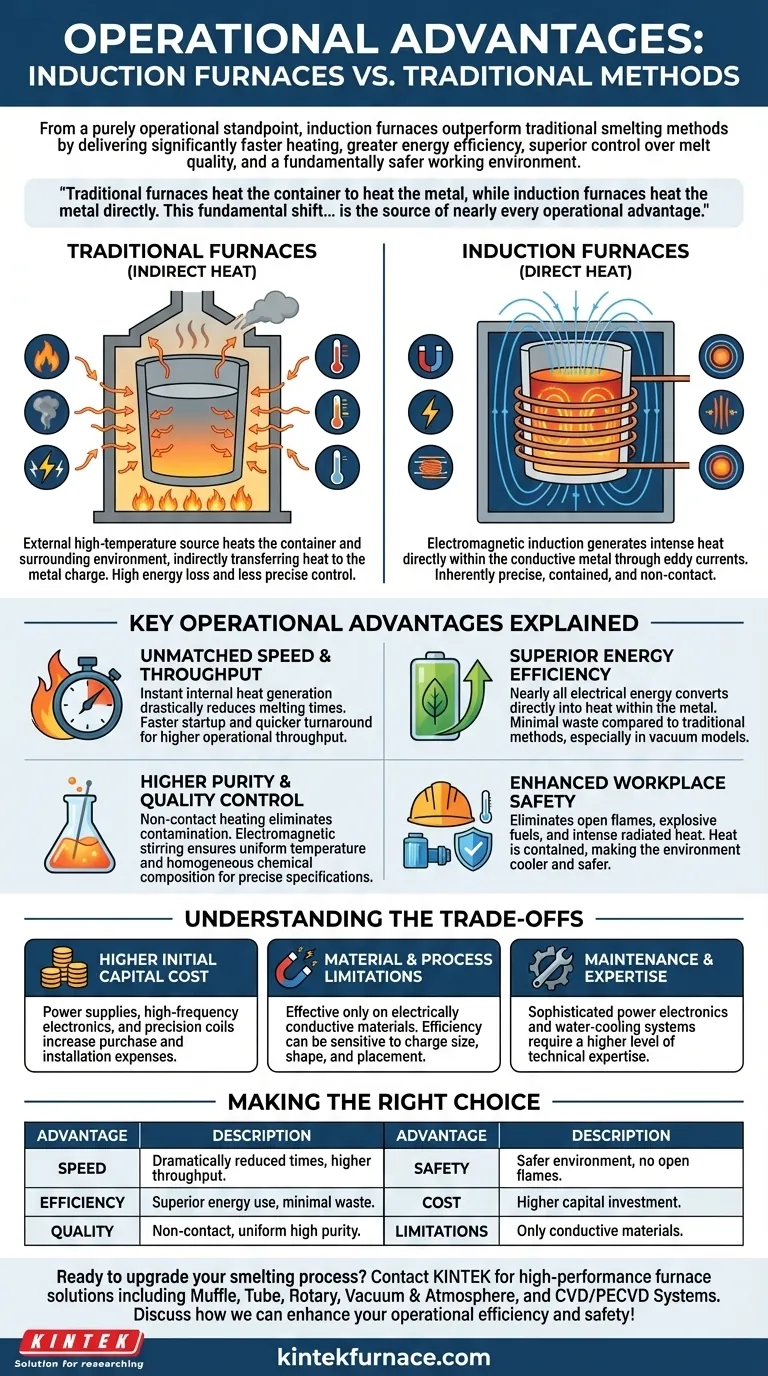

Aus rein betrieblicher Sicht übertreffen Induktionsöfen traditionelle Schmelzverfahren, indem sie eine deutlich schnellere Erwärmung, höhere Energieeffizienz, überlegene Kontrolle über die Schmelzqualität und eine grundsätzlich sicherere Arbeitsumgebung bieten. Dies wird durch die Nutzung der elektromagnetischen Induktion erreicht, um Wärme direkt im Metall selbst zu erzeugen, ein Prozess, der von Natur aus präziser und kontrollierter ist als externe Verbrennung oder Lichtbögen.

Der grundlegende Unterschied ist einfach: Traditionelle Öfen erhitzen den Behälter, um das Metall zu erhitzen, während Induktionsöfen das Metall direkt erhitzen. Diese grundlegende Verlagerung von indirekter zu direkter Erwärmung ist die Quelle fast jedes betrieblichen Vorteils und eliminiert die immense Verschwendung, Ungenauigkeit und Sicherheitsrisiken älterer Methoden.

Das Kernprinzip: Direkte vs. Indirekte Erwärmung

Um die Vorteile der Induktion zu verstehen, müssen wir zunächst die grundlegenden Heizmechanismen vergleichen. Der Unterschied ist der Schlüssel zur Wertschätzung der Gewinne an Effizienz, Geschwindigkeit und Qualität.

Wie traditionelle Öfen funktionieren (indirekte Wärme)

Traditionelles Schmelzen, sei es in einem Kupolofen, Flammofen oder Elektrolichtbogenofen, basiert auf indirekter Erwärmung. Eine externe, Hochtemperaturquelle wird erzeugt – wie das Verbrennen von Koks, Gas oder das Erzeugen eines Lichtbogens – und diese Wärme wird dann auf die Metallcharge übertragen.

Dieser Prozess ist von Natur aus ineffizient. Eine erhebliche Menge an Energie geht verloren, indem die Ofenwände, die umgebende Atmosphäre und die Abgase erwärmt werden. Die Kontrolle ist ebenfalls weniger präzise, was oft zu Temperaturgradienten und potenzieller Kontamination durch Brennstoffnebenprodukte führt.

Wie Induktionsöfen funktionieren (direkte Wärme)

Induktionsöfen arbeiten nach dem Prinzip der elektromagnetischen Induktion. Ein hochfrequenter Wechselstrom wird durch eine Kupferspule geleitet, die ein starkes, sich schnell änderndes Magnetfeld in der Ofenkammer erzeugt.

Dieses Magnetfeld durchdringt das leitfähige Metall, das sich in der Spule befindet, und induziert elektrische Ströme (bekannt als Wirbelströme) im Metall selbst. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt intensive Wärme von innen nach außen. Es ist ein berührungsloser Prozess, bei dem das Metall zu seinem eigenen Heizelement wird.

Erläuterung der wichtigsten betrieblichen Vorteile

Diese Umstellung auf direkte, interne Erwärmung erzeugt eine Kaskade von greifbaren Vorteilen, die sich direkt auf Durchsatz, Kosten, Qualität und Sicherheit auswirken.

Unübertroffene Geschwindigkeit und Durchsatz

Da die Wärme sofort im Chargenmaterial erzeugt wird, werden die Schmelzzeiten drastisch reduziert. Es ist nicht notwendig, eine große Kammer vorzuheizen oder darauf zu warten, dass Wärmeenergie langsam von einer externen Quelle übertragen wird. Dies ermöglicht einen schnelleren Start, eine schnellere Bearbeitung zwischen den Schmelzen und einen deutlich höheren Betriebs-Durchsatz.

Überragende Energieeffizienz

Induktionserwärmung ist bemerkenswert energieeffizient. Fast die gesamte elektrische Energie wird direkt in Wärme im Metall umgewandelt, mit sehr geringem Verlust. Traditionelle Methoden verlieren eine große Menge Energie an die Umwelt. Bei Vakuuminduktionsmodellen fungiert ein Vakuum als perfekter Isolator, wodurch der Wärmeverlust weiter minimiert und der Gesamtenergieverbrauch reduziert wird.

Höhere Reinheit und Qualitätskontrolle

Die berührungslose Natur der Induktionserwärmung ist entscheidend für die Qualität. Das Metall berührt niemals ein Heizelement oder eine Brennstoffquelle, was Kontaminationen eliminiert, die beim traditionellen Schmelzen üblich sind.

Darüber hinaus rühren die elektromagnetischen Kräfte das geschmolzene Bad auf natürliche Weise um, was eine gleichmäßige Temperatur und eine homogene chemische Zusammensetzung gewährleistet. Diese Präzision ermöglicht es den Bedienern, exakte metallurgische Spezifikationen mit hoher Wiederholbarkeit zu erfüllen.

Verbesserte Arbeitssicherheit

Induktionsöfen schaffen eine sicherere Betriebsumgebung. Das Design eliminiert die primären Gefahren des traditionellen Schmelzens, wie offene Flammen, explosive Brennstoffe und intensive Strahlungswärme von externen Quellen. Die Wärme ist im Metall selbst enthalten, wodurch die umgebende Ausrüstung kühler und der Prozess für das Personal weitaus weniger gefährlich wird.

Verständnis der Kompromisse

Obwohl die Induktionstechnologie in vielerlei Hinsicht betrieblich überlegen ist, hat sie auch ihre Besonderheiten. Eine ausgewogene Bewertung erfordert die Anerkennung ihrer spezifischen Anforderungen.

Höhere anfängliche Kapitalkosten

Der Hauptnachteil sind die höheren Anfangsinvestitionen. Die Stromversorgungen, Hochfrequenzelektronik und präzisionsgefertigten Kupferspulen machen Induktionsöfen teurer in der Anschaffung und Installation als viele einfachere, traditionelle Ofentypen.

Material- und Prozessbeschränkungen

Induktionserwärmung funktioniert nur bei elektrisch leitfähigen Materialien. Obwohl dies die meisten Metalle abdeckt, ist es eine wichtige Einschränkung. Darüber hinaus kann die Effizienz des Prozesses empfindlich auf die Größe, Form und Platzierung des Materials innerhalb der Spule reagieren, was ein sorgfältigeres Chargenmanagement erfordert.

Wartung und Fachwissen

Die ausgeklügelte Leistungselektronik und die Wasserkühlsysteme, die einen Induktionsofen unterstützen, erfordern ein höheres Maß an technischem Fachwissen für Wartung und Fehlerbehebung im Vergleich zur mechanischeren Natur älterer Ofentechnologien.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen Induktion und traditionellen Methoden hängt letztendlich von den primären strategischen Prioritäten Ihres Betriebs ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Durchsatz und Geschwindigkeit liegt: Die schnelle, bedarfsgerechte Erwärmung eines Induktionsofens bietet einen klaren Vorteil für die Hochvolumenproduktion.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Materialreinheit liegt: Die berührungslose, kontrollierbare Natur der Induktionserwärmung, insbesondere im Vakuum, ist unübertroffen für die Herstellung sauberer, hochspezifischer Legierungen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung langfristiger Betriebskosten liegt: Die überragende Energieeffizienz der Induktion wird erhebliche Einsparungen generieren, die die höheren anfänglichen Kapitalkosten über die Lebensdauer des Ofens ausgleichen können.

- Wenn Ihr Hauptaugenmerk auf einer geringen Anfangsinvestition für grundlegendes Schmelzen liegt: Traditionelle Öfen können eine praktikable Option bleiben, insbesondere dort, wo metallurgische Präzision und Energiekosten weniger kritisch sind.

Die Wahl der richtigen Technologie ist eine strategische Investition in die Qualität Ihres Produkts und die Effizienz Ihres gesamten Betriebs.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Geschwindigkeit | Drastisch reduzierte Schmelzzeiten und höherer Durchsatz durch direkte interne Erwärmung. |

| Energieeffizienz | Überragende Energienutzung mit minimalem Abfall, da die Wärme direkt im Metall erzeugt wird. |

| Qualitätskontrolle | Berührungslose Erwärmung verhindert Kontamination und gewährleistet gleichmäßige, hochreine Schmelzen. |

| Sicherheit | Eliminiert offene Flammen und reduziert Gefahren, wodurch eine sicherere Arbeitsumgebung geschaffen wird. |

| Anfangskosten | Höhere Kapitalinvestitionen im Vergleich zu traditionellen Methoden erforderlich. |

| Materialbeschränkungen | Nur wirksam bei elektrisch leitfähigen Materialien wie Metallen. |

Bereit, Ihren Schmelzprozess mit fortschrittlichen Induktionsofenlösungen zu verbessern? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren Hochleistungsöfen, darunter Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphäre- und CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und liefert schnelleres Schmelzen, höhere Reinheit und Kosteneinsparungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre betriebliche Effizienz und Sicherheit verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen