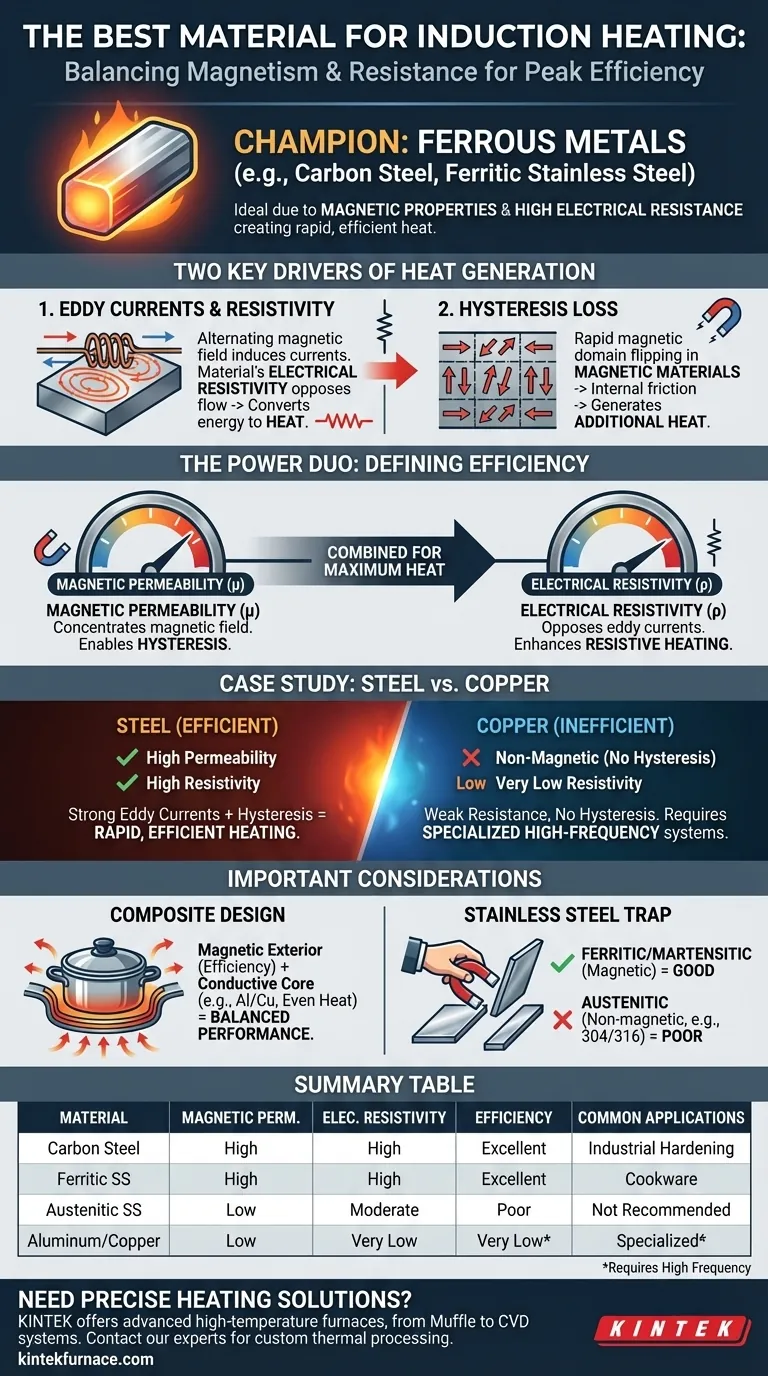

Für die meisten Anwendungen sind Eisenmetalle wie Kohlenstoffstahl und bestimmte Edelstahlsorten die besten Materialien für die Induktionserwärmung. Diese Materialien sind ideal, da ihre magnetischen Eigenschaften und ihr höherer elektrischer Widerstand zusammenwirken, um bei Einwirkung eines Induktionsfeldes schnell und effizient Wärme zu erzeugen. Obwohl andere leitfähige Materialien erwärmt werden können, sind sie oft weitaus weniger effektiv.

Das „beste“ Material ist kein einzelnes Metall, sondern ein Material mit der richtigen Balance von zwei Schlüsseleigenschaften: hoher magnetischer Permeabilität und hohem elektrischem Widerstand. Eisenmetalle zeichnen sich in dieser Hinsicht aus und machen sie zur Standardwahl für eine effiziente Induktionserwärmung.

Wie die Induktionserwärmung tatsächlich funktioniert

Um zu verstehen, warum einige Materialien besser sind als andere, muss man zunächst die beiden Erwärmungsmechanismen verstehen, die beim Induktionsprozess wirken. Das System verwendet eine Spule, um ein schnell wechselndes Magnetfeld zu erzeugen.

Die Rolle der Wirbelströme

Dieses wechselnde Magnetfeld induziert kleine, kreisförmige elektrische Ströme im leitfähigen Material, das sich darin befindet. Diese werden als Wirbelströme bezeichnet.

Die Bedeutung des elektrischen Widerstands

Der natürliche Widerstand des Materials gegen den Fluss dieser Wirbelströme ist sein elektrischer Widerstand. Dieser Widerstand wandelt die elektrische Energie der Ströme direkt in Wärme um. Höherer Widerstand bedeutet, dass bei gleicher Strommenge mehr Wärme erzeugt wird.

Die Kraft der Hysterese

Bei magnetischen Materialien (wie Eisen und Stahl) gibt es einen starken sekundären Erwärmungseffekt. Das sich schnell ändernde Magnetfeld zwingt die magnetischen Domänen im Material, millionenfach pro Sekunde hin und her zu schwenken. Diese innere Reibung, genannt Hystereseverlust, erzeugt erhebliche zusätzliche Wärme.

Die beiden Eigenschaften, die „das Beste“ definieren

Die Effizienz der Induktionserwärmung hängt fast ausschließlich von zwei intrinsischen Eigenschaften des Materials selbst ab.

Eigenschaft 1: Magnetische Permeabilität

Die magnetische Permeabilität ist ein Maß für die Fähigkeit eines Materials, die Bildung eines Magnetfeldes zu unterstützen. Materialien mit hoher Permeabilität, wie Eisen, konzentrieren die Magnetfeldlinien. Dies intensiviert die Wirbelströme und ermöglicht den starken Hystereseeffekt, wodurch der Prozess wesentlich effizienter wird.

Eigenschaft 2: Elektrischer Widerstand

Wie bereits erwähnt, ist ein hoher elektrischer Widerstand entscheidend. Er stellt sicher, dass die Energie der induzierten Wirbelströme in Wärme umgewandelt wird, anstatt mit geringem Widerstand zu fließen.

Fallstudie: Stahl vs. Kupfer

Hier wird der Unterschied deutlich.

Stahl hat eine hohe magnetische Permeabilität und einen relativ hohen elektrischen Widerstand. Er profitiert sowohl von starken Wirbelströmen als auch von Hysterese, wodurch er sich extrem schnell und effizient erwärmt.

Kupfer hingegen ist nicht magnetisch (keine Hysteresewärme) und hat einen extrem niedrigen elektrischen Widerstand. Es werden zwar Wirbelströme induziert, aber sie fließen so leicht, dass sehr wenig Wärme erzeugt wird. Obwohl Kupfer mit speziellen Hochfrequenz-Induktionssystemen erwärmt werden kann, ist es weitaus weniger energieeffizient.

Verständnis der Kompromisse

Die Wahl eines Materials ist selten eine Frage einer einzelnen Kennzahl. Sie müssen die Heizeffizienz mit anderen praktischen Überlegungen in Einklang bringen.

Effizienz vs. Wärmeverteilung

Kohlenstoffstahl erwärmt sich unglaublich schnell, kann aber „Hot Spots“ entwickeln, da er die Wärme nicht gleichmäßig über seine Oberfläche leitet. Deshalb verwenden hochwertige Induktionskochgeschirre oft ein Verbunddesign: eine magnetische Edelstahlaußenseite für effizientes Heizen und einen Aluminium- oder Kupferkern für eine überlegene, gleichmäßige Wärmeverteilung.

Warum manche Edelstähle versagen

Nicht jeder Edelstahl ist magnetisch. Austenitische Edelstähle (wie die gängigen Sorten 304 oder 316) sind nicht magnetisch und schneiden bei Induktion sehr schlecht ab. Sie müssen ferritische oder martensitische Sorten verwenden (wie die Serie 400, z. B. Sorte 430), die magnetisch sind. Ein einfacher Test ist, zu prüfen, ob ein Magnet an dem Material haftet.

Die Herausforderung bei nichtmagnetischen Metallen

Materialien wie Aluminium, Messing und Kupfer sind ausgezeichnete Wärmeleiter, weshalb sie für herkömmliche Töpfe und Pfannen verwendet werden. Für die Induktion wirkt sich dieser geringe Widerstand jedoch negativ aus. Sie benötigen mehr Leistung und höhere Frequenzen, um effektiv zu heizen, was den Prozess weniger effizient und teurer macht.

Die richtige Wahl für Ihr Ziel treffen

Das „beste“ Material ist immer dasjenige, das Ihrem Hauptziel am besten dient.

- Wenn Ihr Hauptaugenmerk auf schneller und effizienter Erwärmung liegt (z. B. industrielle Härtung, schnell kochende Kochgeschirre): Wählen Sie ein magnetisches Material mit hohem Widerstand, wie Kohlenstoffstahl oder ferritischen Edelstahl.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Temperatur liegt (z. B. professionelles Kochen, empfindliches Verkleben): Verwenden Sie ein Verbundmaterial, das eine magnetische Außenseite (wie Stahl) mit einem hoch leitfähigen Kern (wie Aluminium oder Kupfer) kombiniert.

- Wenn Sie ein Nichteisenmetall erwärmen müssen (z. B. Löten von Kupferrohren, Schmelzen von Gold): Seien Sie bereit, ein spezielles Hochfrequenz-Induktionssystem zu verwenden und akzeptieren Sie, dass der Prozess von Natur aus weniger energieeffizient sein wird.

Das Verständnis des Zusammenspiels von Magnetismus und Widerstand ermöglicht es Ihnen, nicht nur ein gutes Material, sondern das optimale Material für Ihre spezifische Induktionsaufgabe auszuwählen.

Zusammenfassungstabelle:

| Materialtyp | Magnetische Permeabilität | Elektrischer Widerstand | Effizienz der Induktionserwärmung | Häufige Anwendungen |

|---|---|---|---|---|

| Kohlenstoffstahl | Hoch | Hoch | Ausgezeichnet | Industrielle Härtung, Schnelles Erhitzen |

| Ferritischer Edelstahl | Hoch | Hoch | Ausgezeichnet | Kochgeschirr, Automobilteile |

| Austenitischer Edelstahl (304, 316) | Niedrig (Nicht magnetisch) | Mittel | Schlecht | Nicht empfohlen für Standardinduktion |

| Aluminium | Niedrig (Nicht magnetisch) | Niedrig | Niedrig (Erfordert hohe Frequenz) | Spezialanwendungen, Verbundkochgeschirr |

| Kupfer | Niedrig (Nicht magnetisch) | Sehr niedrig | Sehr niedrig (Erfordert hohe Frequenz) | Löten, Spezialschmelzen |

Benötigen Sie einen Hochtemperaturofen für Ihre Materialforschung?

Die Wahl des richtigen Materials ist nur die halbe Miete. Sie benötigen ein Heizsystem, das Ihre einzigartigen experimentellen Anforderungen präzise erfüllen kann.

Durch Nutzung außergewöhnlicher F&E und interner Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt.

Ob Sie mit Eisenmetallen, Verbundwerkstoffen oder speziellen Nichteisenmaterialien arbeiten, wir können eine Ofenlösung entwickeln, die die exakte Heizleistung liefert, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre thermische Verarbeitung optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse