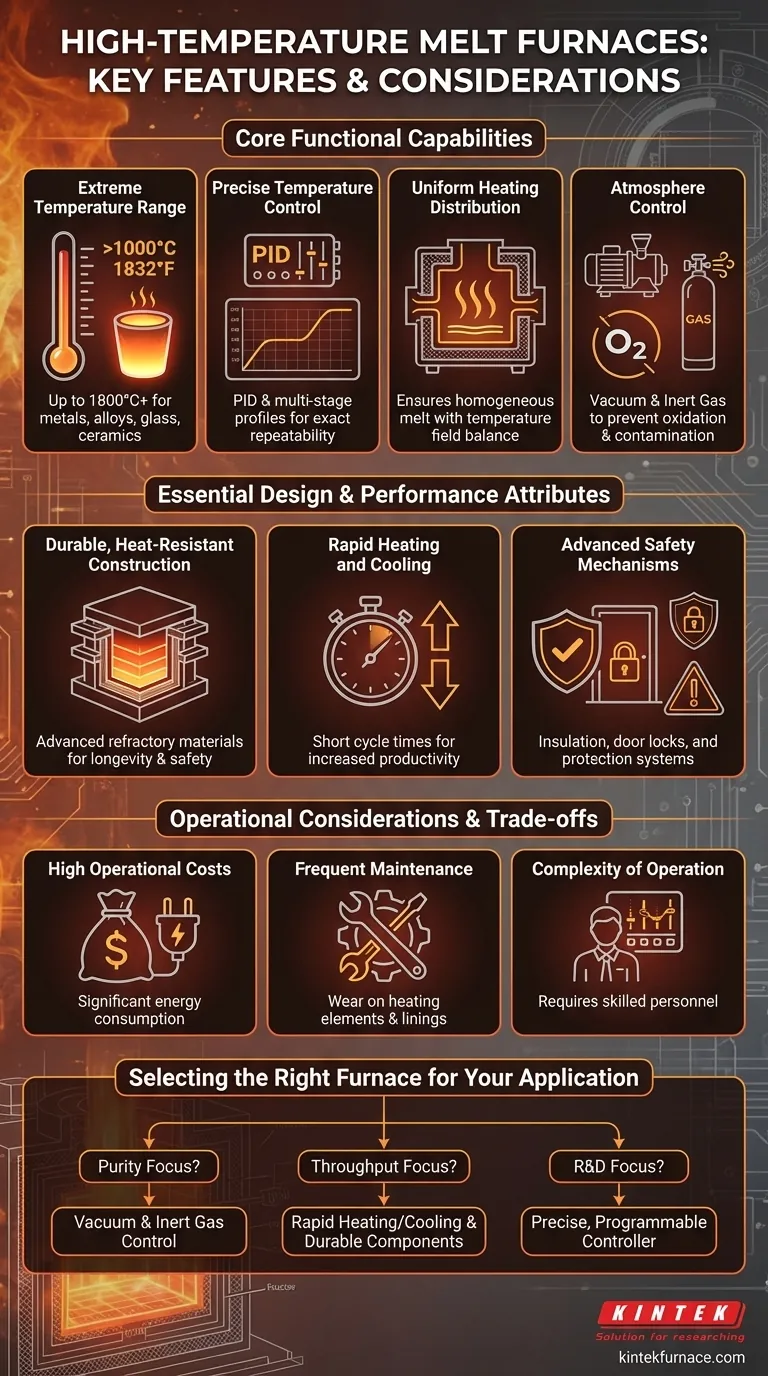

Im Kern werden Hochtemperatur-Schmelzöfen durch einige kritische Fähigkeiten definiert. Dazu gehören die Fähigkeit, bei extremen Temperaturen (oft über 1000 °C) zu arbeiten, eine präzise Kontrolle des Heizprozesses, eine gleichmäßige Temperaturverteilung über das Material und eine langlebige Konstruktion, die thermischen Belastungen standhält. Viele fortschrittliche Modelle bieten auch eine Atmosphärenkontrolle, um Kontamination während des Schmelzprozesses zu verhindern.

Das bestimmende Merkmal eines hochwertigen Schmelzofens ist nicht nur seine Fähigkeit, extreme Temperaturen zu erreichen, sondern seine Kapazität, eine hochkontrollierte und wiederholbare Umgebung zu schaffen. Diese Präzision verwandelt Rohmaterialien in Komponenten mit spezifischen, gewünschten Eigenschaften.

Kernfunktionen

Um konsistente und qualitativ hochwertige Ergebnisse zu erzielen, verlassen sich diese Öfen auf eine Kombination integrierter Systeme. Jede Funktion dient einem bestimmten Zweck im Schmelzprozess.

Extremer Temperaturbereich

Die Hauptaufgabe eines Ofens ist die Wärmeerzeugung, und diese Systeme sind darauf ausgelegt, zuverlässig bei Temperaturen über 1.000 °C (1832 °F) zu arbeiten, wobei einige Spezialmodelle 1.800 °C (3272 °F) oder mehr erreichen.

Diese Fähigkeit macht sie für die Verarbeitung einer breiten Palette von Materialien unerlässlich, darunter Industrie- und Sondermetalle, Legierungen, Glas und fortschrittliche Keramiken.

Präzise Temperaturkontrolle

Moderne Öfen verwenden hochentwickelte Steuerungssysteme, oft mit Proportional-Integral-Derivative (PID)-Reglern oder mehrstufiger Programmierung.

Dies ermöglicht es dem Bediener, präzise Heiz- und Kühlprofile auszuführen, was für das Erreichen spezifischer metallurgischer Phasen oder Materialstrukturen von entscheidender Bedeutung ist. Das Ergebnis ist eine hohe Wiederholbarkeit von einer Charge zur nächsten.

Gleichmäßige Wärmeverteilung

Die Gewährleistung einer gleichmäßigen Temperatur im gesamten Brennraum – bekannt als Temperaturfeldbalance – ist entscheidend. Sie verhindert Hitzespots, die das Material beschädigen könnten, oder Kaltstellen, die zu unvollständigem Schmelzen führen.

Eine gleichmäßige Erwärmung garantiert, dass die gesamte Schmelze die Zieltemperatur erreicht, was zu einem homogenen Endprodukt führt.

Atmosphärenkontrolle (Vakuum & Inertgas)

Viele Anwendungen, insbesondere solche, bei denen reaktive Metalle wie Titan oder hochreine Legierungen verarbeitet werden, erfordern eine kontrollierte Atmosphäre. Öfen erreichen dies auf zwei Hauptwegen.

Erstens ein Vakuumsystem, das Sauerstoff und andere Verunreinigungen, die Oxidation verursachen können, entfernt. Zweitens die Zufuhr eines Inertgases, wie Argon oder Stickstoff, um eine schützende, nicht reaktive Umgebung für die Schmelze zu schaffen.

Wesentliche Konstruktions- & Leistungseigenschaften

Über die Kernfunktionen hinaus sind die physikalische Konstruktion und die Betriebseffizienz des Ofens Schlüsseleigenschaften, die seine Langlebigkeit, Sicherheit und Produktivität bestimmen.

Langlebige, hitzebeständige Konstruktion

Die Ofenkammer und die Isolierung bestehen aus fortschrittlichen feuerfesten Materialien, die extremen thermischen Zyklen standhalten, ohne sich zu zersetzen. Diese robuste Konstruktion ist grundlegend für die Langlebigkeit und Betriebssicherheit des Ofens.

Schnelles Heizen und Kühlen

Die Effizienz wird oft in Zykluszeit gemessen. Die Fähigkeit, sich schnell aufzuheizen und abzukühlen, steigert die Produktivität und den Durchsatz erheblich. Diese Funktion ist besonders wichtig in Produktionsumgebungen, in denen Zeit ein kritischer Faktor ist.

Fortschrittliche Sicherheitsmechanismen

Der Betrieb bei solch hohen Temperaturen birgt inhärente Risiken. Diese Öfen sind mit mehreren Sicherheitsfunktionen ausgestattet, darunter hochwertige thermische Isolierung, um die Oberflächentemperatur niedrig zu halten, sichere Türverriegelungsmechanismen und Übertemperaturschutzsysteme.

Verständnis der Kompromisse

Obwohl leistungsstark, bringen Hochtemperatur-Schmelzöfen erhebliche betriebliche Überlegungen mit sich, die gegen ihre Vorteile abgewogen werden müssen.

Hohe Betriebskosten

Die Energie, die benötigt wird, um Temperaturen über 1.000 °C zu erreichen und zu halten, ist erheblich und führt zu hohem Strom- oder Gasverbrauch. Dies ist ein Haupttreiber für die Gesamtbetriebskosten des Ofens.

Häufige Wartungsanforderungen

Die extreme Umgebung führt zu erheblichem Verschleiß an Komponenten wie Heizelementen, Thermoelementen und feuerfesten Auskleidungen. Regelmäßige Inspektion und Austausch sind für einen zuverlässigen und sicheren Betrieb notwendig.

Betriebskomplexität

Dies sind keine einfachen Maschinen. Der Betrieb eines Hochtemperaturofens, insbesondere eines mit fortschrittlicher Atmosphären- und Temperaturregelung, erfordert geschultes und gut ausgebildetes Personal, um Prozesse zu steuern und die Sicherheit zu gewährleisten.

Den richtigen Ofen für Ihre Anwendung auswählen

Ihre Ofenauswahl sollte von den spezifischen Materialeigenschaften und Produktionszielen bestimmt werden, die Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf hochreinen Legierungen oder reaktiven Metallen liegt: Priorisieren Sie einen Ofen mit fortschrittlicher Vakuum- und Inertgas-Atmosphärenkontrolle, um Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz liegt: Suchen Sie nach einem Ofen, der für schnelle Heiz-/Kühlzyklen optimiert ist und mit außergewöhnlich langlebigen Komponenten gebaut wurde, um Ausfallzeiten zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Wählen Sie einen Ofen mit einem hochpräzisen, mehrstufig programmierbaren Temperaturregler, um experimentelle Flexibilität und Prozesswiederholbarkeit zu ermöglichen.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, seine spezifischen Kontrollfähigkeiten mit dem gewünschten Materialergebnis abzugleichen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Extremer Temperaturbereich | Arbeitet zuverlässig über 1.000 °C, bis zu 1.800 °C oder höher für Metalle, Legierungen, Glas und Keramiken. |

| Präzise Temperaturkontrolle | Verwendet PID-Regler für genaue Heiz-/Kühlprofile und gewährleistet hohe Wiederholgenauigkeit. |

| Gleichmäßige Wärmeverteilung | Hält eine gleichmäßige Temperatur aufrecht, um Hitze-/Kältestellen zu vermeiden und homogene Schmelzen zu gewährleisten. |

| Atmosphärenkontrolle | Unterstützt Vakuum- und Inertgassysteme, um Oxidation und Kontamination zu verhindern. |

| Robuste Konstruktion | Gebaut mit hitzebeständigen Materialien für Langlebigkeit und Sicherheit unter thermischer Belastung. |

| Schnelles Heizen/Kühlen | Ermöglicht schnelle Zykluszeiten zur Steigerung von Produktivität und Durchsatz. |

| Fortschrittliche Sicherheitsmechanismen | Umfasst Isolierung, Türverriegelungen und Übertemperaturschutz für sicheren Betrieb. |

Bereit, Ihre Materialverarbeitung mit einem Hochtemperatur-Schmelzofen auf die nächste Stufe zu heben? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche, auf Ihre Bedürfnisse zugeschnittene Lösungen anzubieten. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke tiefgreifende Anpassungsfähigkeiten, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Ob Sie mit Metallen, Legierungen, Glas oder Keramiken arbeiten, wir können Ihnen helfen, überlegene Ergebnisse mit zuverlässiger, effizienter Ausrüstung zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten