Kurz gesagt, ein Mittelfrequenz-(MF) Induktionsofen kann eine umfangreiche Palette von Metallen verarbeiten. Zu seinen Fähigkeiten gehören gängige Eisenmetalle wie Kohlenstoffstahl und Edelstahl, Nichteisenmetalle wie Aluminium und Kupfer sowie sogar hochreine Edelmetalle wie Gold und Silber. Die Flexibilität dieser Technologie macht sie zu einem Eckpfeiler moderner Gießereien und Metallverarbeitungsbetriebe.

Das Kernprinzip der Induktionserwärmung betrifft nicht die Kompatibilität mit bestimmten Metallen, sondern die Fähigkeit eines Metalls, Elektrizität zu leiten. Jedes elektrisch leitfähige Metall kann geschmolzen werden; die entscheidenden Variablen sind die Effizienz und Geschwindigkeit, mit der dies geschieht, welche durch die Konstruktion des Ofens und die spezifischen Eigenschaften des Metalls bestimmt werden.

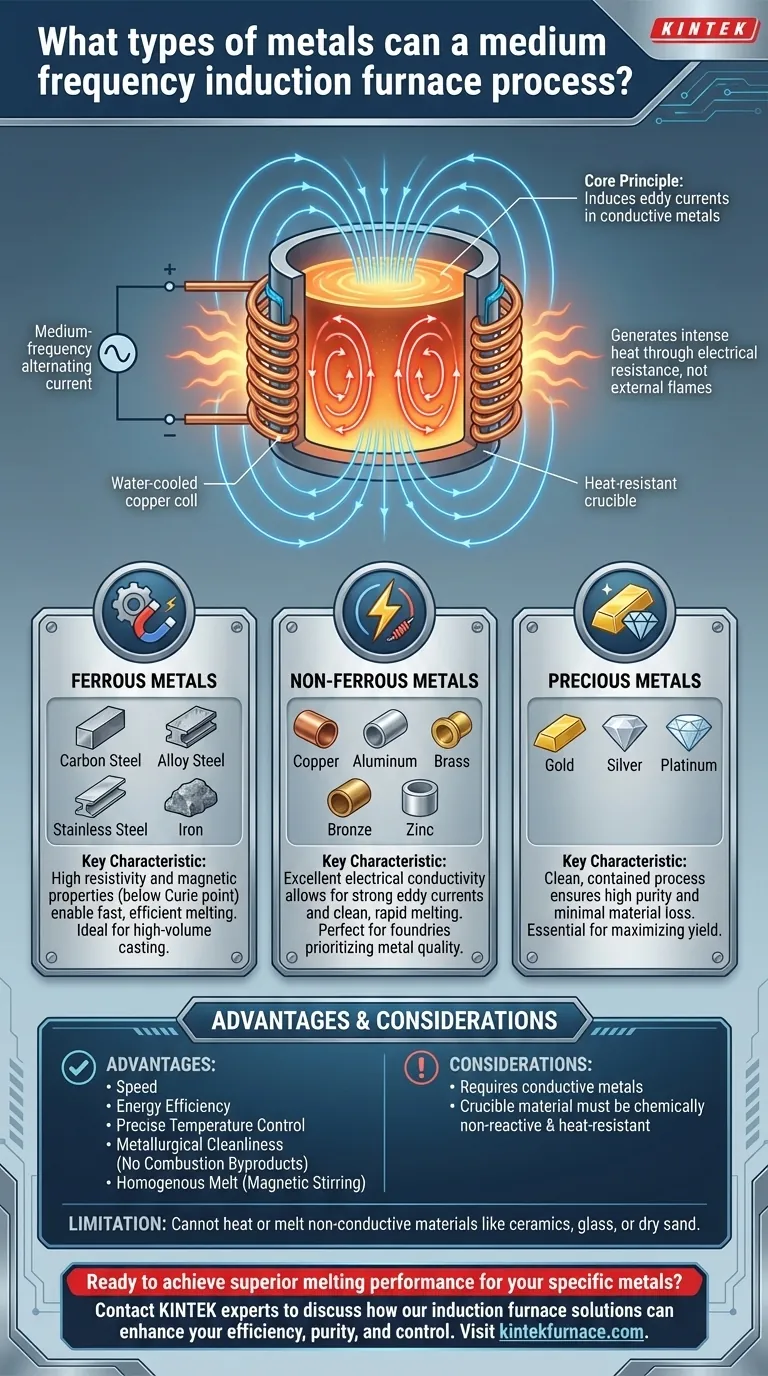

Wie das Induktionsschmelzen funktioniert: Das Prinzip des Widerstands

Ein MF-Induktionsofen verwendet keine externen Flammen oder Heizelemente, um Metall zu schmelzen. Stattdessen wird das Metall selbst zur Wärmequelle. Dieser Prozess ist sauber, kontrolliert und außergewöhnlich schnell.

Erzeugung eines Magnetfeldes

Die Kernkomponente des Ofens ist eine wassergekühlte Kupferspule. Wenn ein Mittelfrequenz-Wechselstrom durch diese Spule geleitet wird, erzeugt sie ein starkes und sich schnell änderndes Magnetfeld im Raum innerhalb der Spule.

Induzieren von elektrischen Strömen

Dieses Magnetfeld dringt in die Metallcharge (den Schrott oder Barren) ein, die sich in einem Tiegel innerhalb der Spule befindet. Nach den Prinzipien des Elektromagnetismus induziert das fluktuierende Feld starke elektrische Ströme, bekannt als Wirbelströme, die direkt im Metall fließen.

Erzeugung von Wärme von innen

Während diese Wirbelströme durch das Metall zirkulieren, stoßen sie auf den natürlichen elektrischen Widerstand des Materials. Dieser Widerstand wandelt die elektrische Energie in intensive Wärme um und erhöht die Temperatur des Metalls schnell und gleichmäßig, bis es schmilzt. Der Prozess ist vergleichbar damit, wie ein Draht heiß werden kann, wenn zu viel Strom hindurchfließt.

Eine Aufschlüsselung der kompatiblen Metalle

Das Funktionsprinzip des Ofens macht ihn mit nahezu jedem Metall kompatibel, das Elektrizität leitet. Die Hauptunterschiede liegen in der Effizienz und der spezifischen Einrichtung, die für jede Materialart erforderlich ist.

Eisenmetalle: Der primäre Anwendungsfall

Dies ist die häufigste Anwendung für MF-Induktionsöfen. Diese Kategorie umfasst:

- Kohlenstoffstahl

- Legierter Stahl

- Edelstahl

- Verschiedene Arten von Eisen

Diese Materialien reagieren aufgrund ihrer magnetischen Eigenschaften (unterhalb der Curie-Temperatur) und ihres elektrischen Widerstands außergewöhnlich gut auf Induktion, was zu einem sehr schnellen und effizienten Schmelzen führt.

Nichteisenmetalle: Erweiterte Fähigkeiten

Induktionsöfen sind auch sehr effektiv für das Schmelzen von Nichteisenmetallen, obwohl diese nicht magnetisch sind. Ihre elektrische Leitfähigkeit ist die Schlüsseleigenschaft. Häufige Beispiele sind:

- Kupfer

- Aluminium

- Messing

- Bronze

- Zink

Die hohe Leitfähigkeit von Metallen wie Kupfer und Aluminium ermöglicht die Induktion starker Wirbelströme, was zu einem sauberen und schnellen Schmelzen führt.

Edelmetalle: Präzision und Reinheit

Die saubere, in sich geschlossene Natur des Induktionsschmelzens ist ein großer Vorteil für hochwertige Metalle, bei denen jede Kontamination oder Materialverlust kostspielig ist. Dazu gehören:

- Gold

- Silber

- Platingruppenmetalle

Der Prozess führt minimale Verunreinigungen ein, da keine Verbrennungsprodukte von der Wärmequelle in die Schmelze gelangen. Dies führt zu einem reineren Endprodukt.

Überlegungen und Kompromisse verstehen

Obwohl MF-Induktionsöfen vielseitig sind, sind sie keine universelle Lösung. Das Verständnis ihrer betrieblichen Vorteile und Einschränkungen ist entscheidend für die richtige Anwendung.

Der Vorteil: Geschwindigkeit und Kontrolle

Da die Wärme im Metall erzeugt wird, erfolgt das Schmelzen im Vergleich zu Methoden, bei denen zuerst eine Kammer erhitzt werden muss, extrem schnell und energieeffizient. Die Temperatur kann mit hoher Präzision gesteuert werden, was für die Herstellung spezifischer Legierungen unerlässlich ist.

Der Vorteil: Metallurgische Sauberkeit

Ohne verbrannten Brennstoff werden keine Verunreinigungen wie Schwefel oder Kohlenstoff aus der Wärmequelle in die Schmelze eingebracht. Dies führt zu einem reineren Endprodukt. Darüber hinaus hilft die durch die Magnetfelder verursachte Rührwirkung, ein homogenes, gut durchmischtes Schmelzbad zu erzeugen.

Die Überlegung: Der Tiegel

Das geschmolzene Metall wird in einem nicht leitenden, hitzebeständigen Behälter, dem Tiegel, gehalten. Das Tiegelmaterial (oft eine Keramik- oder Graphit-Verbundwerkstoff) muss sorgfältig ausgewählt werden, um der Zieltemperatur standzuhalten und chemisch nicht mit dem spezifischen geschmolzenen Metall zu reagieren.

Die Einschränkung: Nicht leitfähige Materialien

Die Haupteinschränkung dieser Technologie besteht darin, dass sie nicht leitfähige Materialien nicht erwärmen oder schmelzen kann. Materialien wie Keramik, Glas oder trockener Sand erwärmen sich in einem Induktionsofen nicht, da sie das Fließen von Wirbelströmen nicht zulassen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen MF-Induktionsofen sollte auf Ihren spezifischen betrieblichen Prioritäten basieren, sei es Volumen, Reinheit oder Flexibilität.

- Wenn Ihr Hauptaugenmerk auf dem Gießen von Stahl und Eisen in großen Mengen liegt: Die MF-Induktion ist ein Industriestandard, der für seine Geschwindigkeit, Energieeffizienz und präzise Kontrolle der Legierungszusammensetzung geschätzt wird.

- Wenn Ihr Hauptaugenmerk auf dem Gießen von Nichteisenmetallen wie Aluminium oder Messing liegt: Die Technologie ermöglicht ein außergewöhnlich sauberes und schnelles Schmelzen und ist somit ideal für Gießereien, die Wert auf Metallqualität und schnelle Durchlaufzeiten legen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Edelmetallen liegt: Die kontrollierte, nicht kontaminierende Natur des Induktionsschmelzens ist unerlässlich, um Ihren Ertrag zu maximieren und die absolute Reinheit des Endprodukts zu gewährleisten.

Letztendlich hängt die Eignung des Ofens weniger davon ab, ob er ein bestimmtes Metall schmelzen kann, sondern mehr von der Qualität, Effizienz und den Produktionszielen Ihres Betriebs.

Zusammenfassungstabelle:

| Metalltyp | Beispiele | Schlüsselmerkmale für das Induktionsschmelzen |

|---|---|---|

| Eisenmetalle | Kohlenstoffstahl, Edelstahl, Eisen | Hoher elektrischer Widerstand und magnetische Eigenschaften (unterhalb des Curie-Punktes) ermöglichen schnelles, effizientes Schmelzen. |

| Nichteisenmetalle | Aluminium, Kupfer, Messing, Zink | Ausgezeichnete elektrische Leitfähigkeit ermöglicht starke Wirbelströme und sauberes, schnelles Schmelzen. |

| Edelmetalle | Gold, Silber, Platin | Sauberer, kontrollierter Prozess gewährleistet hohe Reinheit und minimale Materialverluste. |

Bereit, überlegene Schmelzleistungen für Ihre spezifischen Metalle zu erzielen?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Ob Sie Stahl in großen Mengen, Nichteisenlegierungen oder hochreine Edelmetalle verarbeiten, unsere Produktpalette – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch tiefgreifende Anpassungsfähigkeiten gestützt, um Ihre experimentellen und Produktionsanforderungen präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Induktionsofenlösungen Ihre Effizienz, Reinheit und Kontrolle verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie