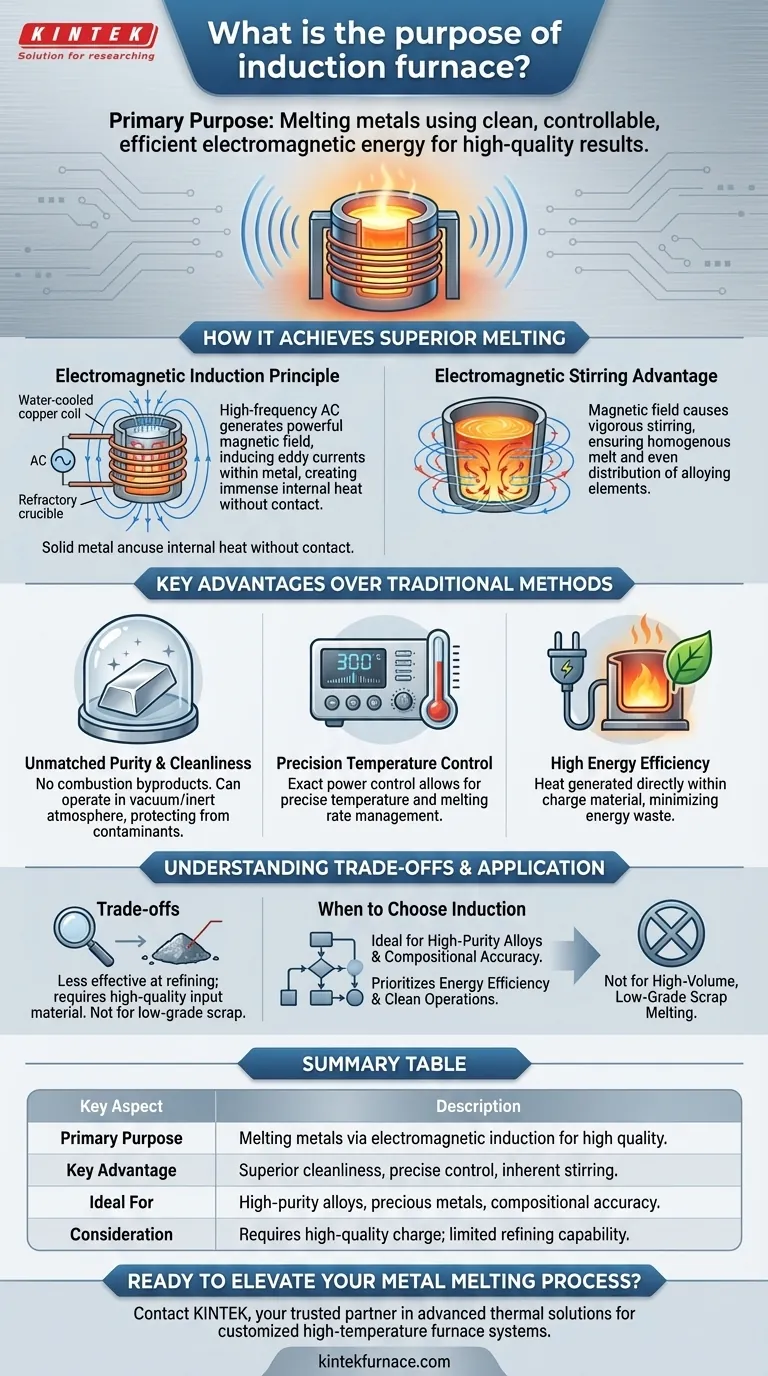

Kurz gesagt, der Hauptzweck eines Induktionsofens besteht darin, Metalle mithilfe sauberer, steuerbarer und effizienter elektromagnetischer Energie zu schmelzen. Anstatt Brennstoff zu verbrennen, erzeugt er die Wärme direkt im Metall selbst, was die Herstellung von hochwertigem Eisen, Stahl, Kupfer, Aluminium und Edelmetalllegierungen ermöglicht.

Der Hauptgrund für die Wahl eines Induktionsofens ist nicht nur das Schmelzen von Metall, sondern das Erreichen eines überlegenen Kontrollniveaus über den Prozess. Seine Konstruktion bietet unübertroffene Sauberkeit und Präzision und macht ihn zur definitiven Wahl für Anwendungen, bei denen die Endqualität und Zusammensetzung des Metalls entscheidend sind.

Wie ein Induktionsofen überlegenes Schmelzen erreicht

Um den Zweck eines Induktionsofens zu verstehen, muss man zunächst sein einzigartiges Funktionsprinzip verstehen. Im Gegensatz zu herkömmlichen Öfen, die auf externe Wärmequellen angewiesen sind, ist der Induktionsofen eine grundlegend andere und direktere Methode.

Das Prinzip der elektromagnetischen Induktion

Ein Induktionsofen verwendet einen starken, hochfrequenten Wechselstrom, der durch eine große Kupferspule geleitet wird. Diese von Wasser gekühlte Spule umgibt einen nicht leitenden Behälter (einen feuerfesten Tiegel), der das zu schmelzende Metall enthält.

Der Wechselstrom in der Spule erzeugt ein starkes und sich schnell änderndes Magnetfeld. Dieses Magnetfeld durchdringt das Metall im Tiegel und induziert darin starke elektrische Ströme, die als Wirbelströme bekannt sind.

Der natürliche elektrische Widerstand des Metalls wirkt diesen Strömen entgegen und erzeugt immense Hitze direkt im Material. Dies ist dasselbe Prinzip wie bei einem normalen elektrischen Heizgerät, geschieht jedoch ohne jeglichen physischen Kontakt und von innen nach außen.

Der Vorteil des elektromagnetischen Rührens

Ein sekundärer Effekt des intensiven Magnetfeldes ist eine kräftige Rührwirkung innerhalb des geschmolzenen Metalls. Dieses elektromagnetische Rühren gewährleistet, dass die Schmelze homogen ist.

Dies ist entscheidend bei der Herstellung von Legierungen, da es garantiert, dass Elemente wie Chrom, Nickel oder Mangan gleichmäßig in der gesamten Charge verteilt sind, was zu einem konsistenten, hochwertigen Endprodukt führt.

Wesentliche Vorteile gegenüber traditionellen Methoden

Die Entscheidung für einen Induktionsofen wird durch mehrere wichtige Vorteile gegenüber befeuerten (Schachtöfen) oder Lichtbogenöfen bestimmt. Diese Vorteile gehen direkt auf die Bedürfnisse der modernen, hochpräzisen Metallverarbeitung ein.

Unübertroffene Reinheit und Sauberkeit

Da kein Brennstoff verbrannt wird, entstehen keine Verbrennungsprodukte wie Schwefel oder Kohlenstoff, die das Metall verunreinigen könnten. Dies macht das Induktionsschmelzen zu einem außergewöhnlich sauberen Prozess.

Darüber hinaus kann der Prozess in einem Vakuum oder einer Inertgasatmosphäre eingeschlossen werden, wodurch die Schmelze vor Sauerstoff und Stickstoff in der Luft geschützt wird. Dies ist unerlässlich für die Herstellung reaktiver Metalle oder hochreiner Legierungen.

Präzise Temperaturkontrolle

Die dem Induktor zugeführte Leistung kann mit extremer Präzision gesteuert werden. Dies gibt dem Bediener eine feingliedrige Kontrolle über die Temperatur und die Schmelzgeschwindigkeit.

Dieses Maß an Kontrolle ist entscheidend für die Herstellung komplexer Legierungen, die enge Schmelzbereiche und spezifische Temperaturanforderungen für die Zugabe von Legierungselementen aufweisen.

Hohe Energieeffizienz

Die Wärme wird direkt im Einsatzmaterial erzeugt, was weitaus effizienter ist, als zu versuchen, Wärme von einer externen Flamme oder einem Lichtbogen zu übertragen. Weniger Energie wird für das Aufheizen der Ofenwände oder das Entweichen in die Umgebung verschwendet.

Verständnis der Kompromisse

Obwohl leistungsstark, ist der Induktionsofen nicht die universelle Lösung für alle Schmelzprozesse. Das Verständnis seiner Grenzen ist der Schlüssel zur fundierten Entscheidungsfindung.

Weniger effektiv beim Raffinieren

Induktionsöfen dienen hauptsächlich dem Schmelzen, nicht dem Raffinieren. Die inhärente Rührwirkung wirkt der Trennung von Schlacke entgegen, was ein wesentlicher Bestandteil der Entfernung von Verunreinigungen in anderen Ofentypen wie einem Lichtbogenofen (EAF) ist.

Daher benötigen Induktionsöfen ein hochwertigeres, saubereres Einsatzmaterial, da sie nur eine begrenzte Fähigkeit zur Raffination von minderwertigem Schrott haben.

Empfindlichkeit gegenüber dem Einsatzmaterial

Die Effizienz des Induktionsprozesses hängt von den elektrischen Eigenschaften des zu schmelzenden Materials ab. Der Ofen arbeitet am besten mit einer gut gepackten Beschickung aus massivem Metall.

Die Verwendung sehr feiner Partikel oder lockeren, leichtgewichtigen Schrotts kann die Leistung und Effizienz beeinträchtigen und erfordert eine sorgfältigere Auswahl und Vorbereitung der Rohstoffe.

Wann Sie sich für einen Induktionsofen entscheiden sollten

Ihre Entscheidung sollte von den spezifischen Qualitätsanforderungen und betrieblichen Zielen Ihrer Gießerei oder Metallverarbeitungsanlage geleitet werden.

- Wenn Ihr Hauptaugenmerk auf hochreinen Legierungen und Zusammensetzungsgenauigkeit liegt: Die unübertroffene Sauberkeit und präzise Steuerung eines Induktionsofens machen ihn zur idealen Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von minderwertigem Schrott in großen Mengen liegt: Eine robustere Methode wie ein Lichtbogenofen, der besser mit Schlacke und Verunreinigungen umgehen kann, ist wahrscheinlich besser geeignet.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und Umweltstandards liegt: Die hohe Effizienz und das Fehlen direkter Emissionen des Induktionsofens bieten einen erheblichen betrieblichen Vorteil.

Letztendlich ist die Auswahl eines Induktionsofens eine strategische Entscheidung für Betriebe, bei denen Metallqualität, Kontrolle und Effizienz die vorrangigen Ziele sind.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Hauptzweck | Schmelzen von Metallen mittels elektromagnetischer Induktion für hochwertige Ergebnisse. |

| Hauptvorteil | Überlegene Sauberkeit, präzise Temperaturkontrolle und inhärentes Rühren. |

| Ideal für | Hochreine Legierungen, Edelmetalle und Anwendungen, die Zusammensetzungsgenauigkeit erfordern. |

| Zu beachten | Erfordert hochwertiges Einsatzmaterial; weniger effektiv zur Raffination von Verunreinigungen. |

Bereit, Ihren Metallschmelzprozess zu verbessern?

Verlangt Ihr Betrieb die überlegene Reinheit, präzise Steuerung und Energieeffizienz eines Induktionsofens? KINTEK ist Ihr vertrauenswürdiger Partner für fortschrittliche thermische Lösungen.

Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung beliefern wir diverse Labore und Gießereien mit robusten Hochtemperaturofensystemen. Unsere Expertise umfasst die Anpassung von Lösungen, um Ihre einzigartigen Schmelzanforderungen präzise zu erfüllen.

Lassen Sie uns besprechen, wie unsere Technologie Ihre Metallqualität und betriebliche Effizienz steigern kann.

Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

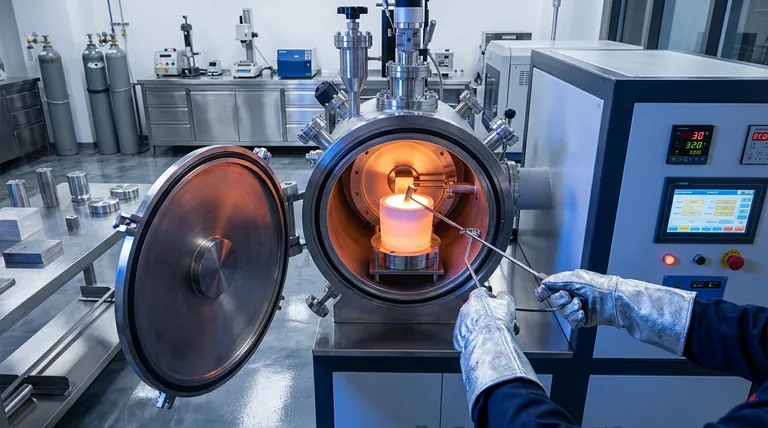

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter