Im Kern wird ein Induktionsofen zum Schmelzen von Metall verwendet. Er kann eine breite Palette von Materialien verarbeiten, darunter Eisen und Stahl, Kupfer, Aluminium und Edelmetalle wie Gold und Silber. Der Ofen nutzt saubere, effiziente elektrische Energie, um festes Metall in einen flüssigen Zustand zum Gießen, Legieren oder zur weiteren Raffination zu bringen.

Ein Induktionsofen ist nicht nur ein Heizgerät; er ist ein präzises metallurgisches Werkzeug. Seine Hauptfunktion ist das Schmelzen von Metallen mittels elektromagnetischer Induktion, ein Prozess, der im Vergleich zu herkömmlichen brennstoffbefeuerten Öfen eine überlegene Kontrolle, Sauberkeit und Materialkonsistenz bietet.

Wie ein Induktionsofen funktioniert: Das Prinzip der sauberen Wärme

Die Wirksamkeit der Technologie beruht auf ihrer Fähigkeit, Wärme direkt im Metall selbst zu erzeugen, ohne dass eine externe Flamme oder ein Heizelement Kontakt aufnimmt. Dieses Kernprinzip ist es, das seine einzigartigen Vorteile bietet.

Die Rolle des Magnetfelds

Ein Induktionsofen verwendet eine wassergekühlte Kupferspule, durch die ein hochfrequenter Wechselstrom (AC) geleitet wird. Dieser Strom erzeugt ein starkes und sich schnell änderndes Magnetfeld in dem Raum innerhalb der Spule, wo das zu schmelzende Metall (die „Charge“) platziert wird.

Wärmeerzeugung durch Wirbelströme

Dieses schwankende Magnetfeld durchdringt die leitfähige Metallcharge und induziert elektrische Ströme in ihr, die als Wirbelströme bekannt sind. Wenn diese Ströme durch das Metall wirbeln, stoßen sie auf elektrischen Widerstand, der immense Wärme erzeugt und das Metall zum Schmelzen bringt.

Der Vorteil des elektromagnetischen Rührens

Ein wertvoller Nebeneffekt des Magnetfelds ist, dass es eine Rührwirkung im geschmolzenen Metallbad erzeugt. Dieses natürliche, berührungslose Mischen ist entscheidend für die Herstellung homogener Legierungen, da es sicherstellt, dass alle hinzugefügten Elemente gleichmäßig verteilt sind, um ein konsistentes Endprodukt zu erhalten.

Die Hauptanwendungen von Induktionsöfen

Die Vielseitigkeit und Kontrolle, die die Induktionstechnologie bietet, machen sie für eine breite Palette metallurgischer Aufgaben geeignet, vom Massenschmelzen bis zur Hochpräzisionsarbeit.

Schmelzen von Eisen und Stahl

Induktionsöfen sind Arbeitspferde in Gießereien zum Schmelzen von Eisen und zur Herstellung verschiedener Stahlsorten, einschließlich Edelstahl. Ihre Geschwindigkeit und die Fähigkeit, die Schmelzchemie zu kontrollieren, sind entscheidend für die Einhaltung präziser Spezifikationen.

Schmelzen von Nichteisenmetallen

Der Prozess ist hochwirksam zum Schmelzen von Metallen wie Aluminium und Kupfer. Die saubere Schmelzumgebung verhindert eine Kontamination durch Verbrennungsnebenprodukte, was entscheidend für die Aufrechterhaltung der Reinheit und elektrischen Leitfähigkeit dieser Metalle ist.

Raffinieren von Edelmetallen

Für hochwertige Materialien wie Gold und Silber ist die Induktionserwärmung die bevorzugte Methode. Die präzise Temperaturregelung minimiert Metallverluste durch Verdampfung, und der in sich geschlossene Prozess erhöht die Sicherheit und Verantwortlichkeit.

Jenseits des Schmelzens: Wärmebehandlung

Induktionserwärmung wird auch für Anwendungen eingesetzt, die kein vollständiges Schmelzen beinhalten. Dazu gehören das Vorwärmen vor dem Schmieden, bei dem ein Metallknüppel auf eine bestimmte Temperatur gebracht wird, bevor er geformt wird, und das Härten und Anlassen von Stahlteilen, um die gewünschte Härte zu erreichen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Induktionstechnologie keine Universallösung. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrer effektiven Nutzung.

Anforderung an leitfähige Materialien

Das Heizprinzip beruht auf der Induktion elektrischer Ströme in der Charge. Daher muss das zu erhitzende Material elektrisch leitfähig sein. Dies macht Induktionsöfen ungeeignet zum Schmelzen der meisten nichtleitenden Materialien wie Glas oder bestimmter Keramiken, es sei denn, es wird ein leitfähiger Tiegel verwendet, der als Heizelement fungiert.

Die Lebensdauer des Tiegels

Der Ofen ist mit einem feuerfesten Material ausgekleidet, das einen Tiegel bildet, der das geschmolzene Metall enthält. Dieser Tiegel ist extremen thermischen Belastungen und chemischer Erosion durch die Schmelze ausgesetzt. Er ist ein Verschleißteil, das regelmäßige Inspektion und periodischen Austausch erfordert, was einen erheblichen Betriebskostenfaktor darstellt.

Anfängliche Kapitalinvestition

Die Hochfrequenzstromversorgungen, präzisionsgefertigten Kupferspulen und die erforderlichen Wasserkühlsysteme machen die Anschaffungskosten eines Induktionsofens höher als die eines einfachen brennstoffbefeuerten Ofens. Dies wird jedoch oft durch höhere Effizienz, schnellere Schmelzzeiten und überlegene Produktqualität ausgeglichen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Induktionsofen wird durch den Bedarf an Qualität, Geschwindigkeit und Kontrolle bestimmt.

- Wenn Ihr Hauptaugenmerk auf hochreinen Legierungen oder Edelmetallen liegt: Ein Induktionsofen ist ideal aufgrund seiner sauberen, berührungslosen Erwärmung und der Fähigkeit, in einer kontrollierten Atmosphäre zu arbeiten.

- Wenn Ihr Hauptaugenmerk auf schnellem, effizientem Schmelzen liegt: Die direkte Erwärmung durch Induktion sorgt für schnellere Schmelzzyklen und eine höhere Energieeffizienz im Vergleich zu herkömmlichen Methoden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung homogener, gut gemischter Legierungen liegt: Die natürliche elektromagnetische Rührwirkung gewährleistet ein gleichmäßiges, hochwertiges Endprodukt ohne mechanischen Eingriff.

Das Verständnis des Prinzips der elektromagnetischen Induktion macht deutlich, warum diese Technologie ein Eckpfeiler der modernen Metallurgie und Hochleistungsmaterialproduktion ist.

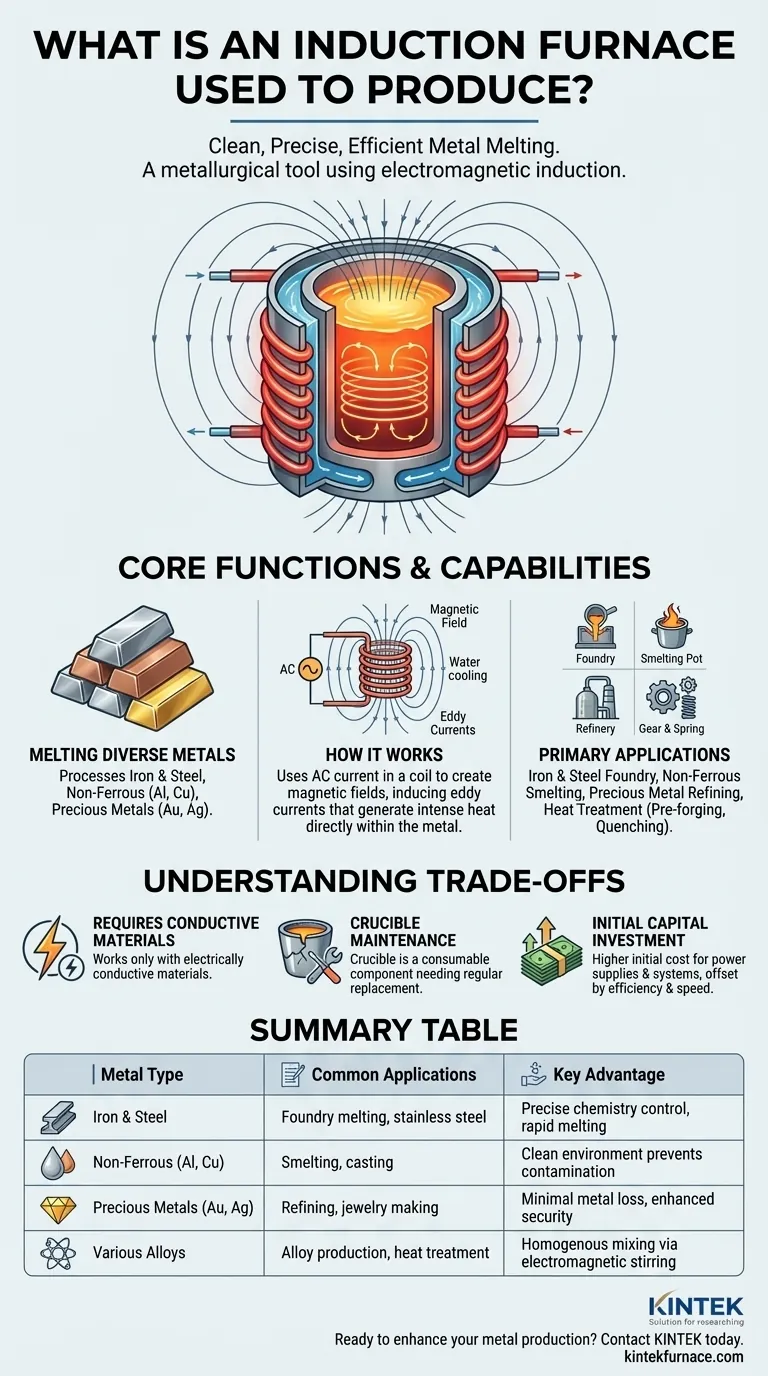

Zusammenfassungstabelle:

| Metallart | Häufige Anwendungen | Hauptvorteil |

|---|---|---|

| Eisen & Stahl | Gießereischmelzen, Edelstahlproduktion | Präzise Chemiekontrolle, schnelles Schmelzen |

| Nichteisen (Al, Cu) | Schmelzen, Gießen | Saubere Umgebung verhindert Kontamination |

| Edelmetalle (Au, Ag) | Raffinieren, Schmuckherstellung | Minimaler Metallverlust, erhöhte Sicherheit |

| Verschiedene Legierungen | Legierungsproduktion, Wärmebehandlung | Homogenes Mischen durch elektromagnetisches Rühren |

Bereit, Ihre Metallproduktion mit überlegener Schmelztechnologie zu verbessern?

Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um fortschrittliche thermische Lösungen für verschiedene Labore und Gießereien anzubieten. Unsere Expertise in der Hochtemperatur-Ofentechnologie, einschließlich Induktionssystemen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen Anforderungen an Schmelzen und Wärmebehandlung präzise zu erfüllen.

Ob Sie Edelmetalle verarbeiten, neue Legierungen entwickeln oder ein schnelles, effizientes Schmelzen benötigen, wir können eine Lösung anbieten, die auf Qualität, Geschwindigkeit und Kontrolle zugeschnitten ist.

Kontaktieren Sie KINTEL noch heute, um zu besprechen, wie unsere Induktionsofenlösungen Ihrem Betrieb zugutekommen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle