Im Grunde genommen ist die Curie-Temperatur eine kritische Schwelle, an der sich die Eigenschaften eines magnetischen Materials grundlegend ändern, was zu einem dramatischen und plötzlichen Abfall der Effizienz des Induktionserwärmens führt. Unterhalb dieser Temperatur (etwa 770 °C oder 1420 °F für Stahl) ist das Material magnetisch und erwärmt sich schnell; darüber wird es nicht-magnetisch, und die Erwärmungsrate nimmt erheblich ab.

Das Verständnis des Curie-Punktes ist keine rein akademische Übung; es ist der Schlüssel zur Steuerung der Wärmeverteilung, zur Verwaltung der Energieeffizienz und zur Erzielung vorhersagbarer Ergebnisse bei Prozessen wie Härten, Schmieden und Vergüten.

Die zwei Triebkräfte des Induktionserwärmens

Um die Auswirkung der Curie-Temperatur zu erfassen, müssen Sie zunächst verstehen, dass das Induktionserwärmen in ferromagnetischen Materialien wie Eisen und Stahl durch zwei unterschiedliche Mechanismen angetrieben wird, die parallel arbeiten.

Wirbelstromerwärmung

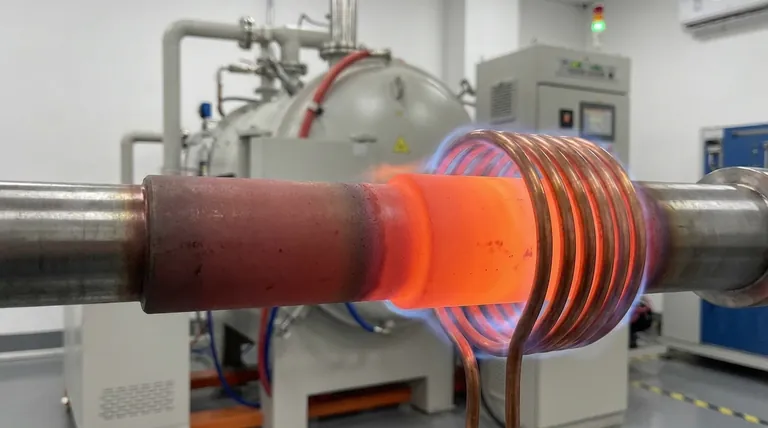

Eine Induktionsspule erzeugt ein starkes, schnell wechselndes Magnetfeld. Wenn Sie ein leitfähiges Werkstück, wie eine Stahlwelle, in dieses Feld legen, induziert es kreisförmige elektrische Ströme im Teil.

Diese Ströme, bekannt als Wirbelströme, fließen gegen den natürlichen elektrischen Widerstand des Materials. Dieser Widerstand erzeugt Reibung, die präzise und intensive Wärme erzeugt (bekannt als Joule- oder I²R-Erhitzung). Dies ist die primäre Erwärmungsmethode für alle leitfähigen Materialien, einschließlich nicht-magnetischer wie Aluminium und Kupfer.

Hysteresenerwärmung: Der magnetische Bonus

Ferromagnetische Materialien verfügen über einen zusätzlichen, starken Erwärmungsmechanismus. Diese Materialien bestehen aus winzigen magnetischen Bereichen, den sogenannten Domänen.

Wenn diese Domänen dem wechselnden Magnetfeld der Induktionsspule ausgesetzt werden, kehren sie ihre magnetische Polarität schnell um und versuchen, sich am Feld auszurichten. Diese ständige, hochfrequente innere Reibung erzeugt eine erhebliche Wärmemenge. Stellen Sie es sich wie die Wärme vor, die durch schnelles Hin- und Herbiegen einer Büroklammer entsteht. Diese Hysteresenerwärmung tritt nur bei magnetischen Materialien auf und dient als starke Ergänzung zu den Wirbelströmen.

Was passiert bei der Curie-Temperatur?

Die Curie-Temperatur ist der Punkt des Phasenübergangs. Wenn ein ferromagnetisches Material diese Temperatur erreicht, ändert sich seine Atomstruktur, und es verliert abrupt seine magnetischen Eigenschaften und wird paramagnetisch. Dies hat zwei unmittelbare und kritische Konsequenzen.

Hysteresenerwärmung verschwindet

Da das Material nicht mehr magnetisch ist, hören die magnetischen Domänen auf zu existieren. Der „magnetische Bonus“ durch die Hysteresenerwärmung stoppt sofort.

Dies ist der Hauptgrund für den plötzlichen Effizienzverlust beim Erwärmen. Sie haben effektiv einen der beiden Motoren, die den Erwärmungsprozess antreiben, abgeschaltet.

Verschiebung von Permeabilität und Eindringtiefe

Die magnetische Permeabilität ist ein Maß dafür, wie leicht ein Material die Bildung eines Magnetfeldes unterstützen kann. Unterhalb des Curie-Punktes weist Stahl eine hohe Permeabilität auf, die das Magnetfeld und die daraus resultierenden Wirbelströme sehr nahe an der Oberfläche des Teils konzentriert.

An der Curie-Temperatur sinkt die Permeabilität auf einen Wert nahe dem von offener Luft ab. Das Magnetfeld wird nicht mehr an der Oberfläche konzentriert, sondern dringt viel tiefer in das Teil ein. Dies führt dazu, dass sich die Wirbelströme über ein größeres Volumen verteilen, wodurch die Heizintensität an der Oberfläche drastisch reduziert wird.

Verständnis der praktischen Auswirkungen

Dieser Übergang von effizienter Oberflächenerwärmung zu weniger effizienter Tiefenerwärmung ist keine theoretische Kuriosität; er hat tiefgreifende Auswirkungen auf reale Anwendungen.

Der unvermeidliche Effizienzverlust

Wenn ein Werkstück seine Curie-Temperatur überschreitet, muss Ihr Netzteil härter arbeiten, um Wärme in das Teil einzubringen. Der Verlust der Hysterese und das tiefere Eindringen der Wirbelströme bedeuten, dass sich die Temperatursteigerungsrate bei gleicher Leistungsaufnahme erheblich verlangsamt.

Der selbstregulierende Effekt

Dieser Effizienzverlust kann ein erheblicher Vorteil sein. Da die Erwärmung oberhalb des Curie-Punktes viel weniger effektiv wird, neigt das Material dazu, bei dieser Temperatur „zu stagnieren“.

Dieses selbstregulierende Verhalten ist äußerst nützlich für Prozesse wie das Aushärten von Klebstoffen oder das Vergüten, bei denen das Ziel darin besteht, ein Teil auf eine gleichmäßige Temperatur zu bringen und es dort zu halten, ohne komplexe Temperaturregler oder die Gefahr der Überhitzung.

Die Herausforderung bei der Oberflächenhärtung

Bei der Einsatzhärtung besteht das Ziel darin, die oberflächliche Schicht schnell auf ihre Härtetemperatur zu erwärmen, während der Kern kühl bleibt. Der Curie-Effekt stellt hier eine Herausforderung dar.

Wenn die Oberfläche den Curie-Punkt überschreitet, sinkt die Heizleistung, und die Wärme beginnt, tiefer einzudringen. Um eine flache, harte Schicht zu erzielen, müssen Sie eine sehr hohe Frequenz und genügend Leistung verwenden, um diese Übergangszone schnell zu durchdringen, bevor der Kern Zeit hat, sich durch Wärmeleitung zu erwärmen.

Die richtige Wahl für Ihr Ziel treffen

Die Steuerung Ihres Prozesses erfordert die Antizipation des Übergangs des Materials über die Curie-Temperatur.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung liegt: Verwenden Sie eine hohe Frequenz und ausreichende Leistung, um den Effizienzverlust am Curie-Punkt zu überwinden und die Wärmeaufnahme in den Kern zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Durchwärmung oder dem Schmieden liegt: Verwenden Sie eine niedrigere Frequenz, die von Anfang an eine tiefe Wärmedurchdringung ermöglicht, und planen Sie einen längeren Heizzyklus ein, um die Änderung der Effizienz zu berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung einer präzisen Temperatur liegt: Nutzen Sie die selbstregulierende Natur des Curie-Punktes als passive Form der Temperaturkontrolle, insbesondere für Prozesse unter 800 °C.

Die Beherrschung des Induktionserwärmens bedeutet, die Curie-Temperatur nicht als Hindernis, sondern als vorhersehbare Variable zu betrachten, die Sie zu Ihrem Vorteil nutzen können.

Zusammenfassungstabelle:

| Aspekt | Unterhalb der Curie-Temperatur | Oberhalb der Curie-Temperatur |

|---|---|---|

| Magnetische Eigenschaften | Magnetisch (ferromagnetisch) | Nicht-magnetisch (paramagnetisch) |

| Heizmechanismen | Wirbelströme und Hysteresenerwärmung | Nur Wirbelstromerwärmung |

| Heizeffizienz | Hoch aufgrund kombinierter Mechanismen | Erheblich reduziert |

| Eindringtiefe | Gering, an der Oberfläche konzentriert | Tiefer, verteilt |

| Häufige Anwendungen | Oberflächenhärtung, schnelle Erwärmung | Gleichmäßige Erwärmung, Vergüten, Schmieden |

Optimieren Sie Ihre Induktionserwärmungsprozesse mit den fortschrittlichen Lösungen von KINTEK! Durch die Nutzung herausragender F&E und der Eigenfertigung bieten wir vielfältigen Laboren Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Effizienz und Ergebnisse verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte