Die Handhabung der Samarium-Flüchtigkeit erfordert eine proaktive Kompensationsstrategie. Da Samarium einen hohen gesättigten Dampfdruck aufweist, neigt es dazu, während Hochtemperatur-Vakuumschmelzprozessen, wie z. B. dem Lichtbogenschmelzen, zu verdampfen und zu entweichen. Um diesen unvermeidlichen Verlust auszugleichen und sicherzustellen, dass die endgültige Legierung dem beabsichtigten Design entspricht, fügen Metallurgen der ursprünglichen Mischung absichtlich eine bestimmte überschüssige Menge Samarium hinzu – typischerweise etwa 2 Gew.-%.

Der Schlüssel zur stabilen Produktion von Sm-Co-Fe-Legierungen ist die "Kompensation des Ausbrennens". Durch Berücksichtigung des vorhersehbaren Samariumverlusts aufgrund seines hohen Dampfdrucks fügen die Hersteller eine berechnete Überschussmenge des Elements hinzu, um sicherzustellen, dass das Endprodukt strenge Zuspezifikationen erfüllt.

Die Physik der Verflüchtigung

Hoher gesättigter Dampfdruck

Samarium unterscheidet sich erheblich von anderen Übergangsmetallen in der Legierungsmatrix, wie z. B. Kobalt oder Eisen.

Sein definierendes Merkmal in diesem Zusammenhang ist ein hoher gesättigter Dampfdruck. Diese Eigenschaft macht das Element chemisch instabil, wenn es im Vakuum extremer Hitze ausgesetzt wird.

Die Schmelzumgebung

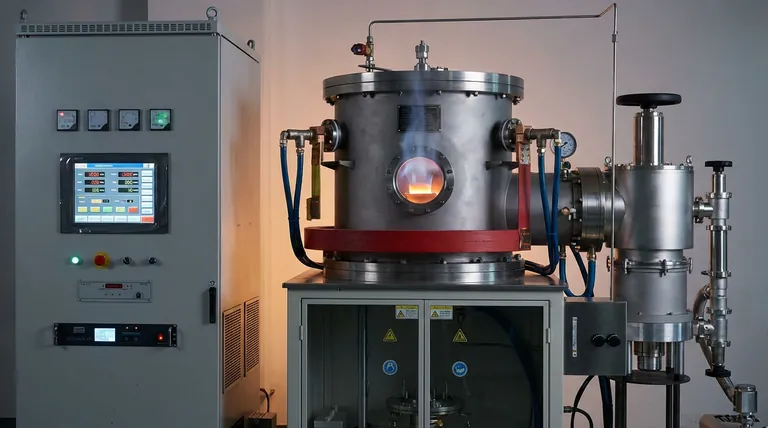

Vakuumschmelzen ist für die Reinheit unerlässlich, verschlimmert aber die Flüchtigkeit von Samarium.

Wenn die Temperatur zum Schmelzen von Kobalt und Eisen ansteigt, erleichtert die Umgebung die Verdampfung von Samarium. Ohne Eingreifen führt dies zu einem Endprodukt, das im Vergleich zur ursprünglichen Berechnung Samarium-arm ist.

Implementierung der Kompensation des Ausbrennens

Das Prinzip der Überschusszugabe

Um diese Flüchtigkeit zu bewältigen, versuchen die Ingenieure nicht, die Verdampfung zu stoppen; vielmehr antizipieren sie sie.

Diese Methode wird als Kompensation des Ausbrennens bezeichnet. Durch die Zugabe von mehr Material als theoretisch erforderlich, berücksichtigt der Prozess den Teil, der in die Vakuumkammer verloren geht.

Spezifische Kompensationsverhältnisse

Die primäre Referenz gibt eine Standardgrundlage für diese Kompensation an.

Eine typische Zugabe von 2 Gew.-% Samarium wird der ursprünglichen Mischung hinzugefügt. Dieses spezifische Verhältnis wird berechnet, um die während des Lichtbogenschmelzprozesses auftretenden Verdampfungsverluste auszugleichen.

Ziel der Designzusammensetzung

Das ultimative Ziel dieser Überschusszugabe ist die Genauigkeit der Zusammensetzung.

Das "zusätzliche" Samarium wirkt als opfernder Puffer. Sobald der Schmelzprozess abgeschlossen ist und der flüchtige Teil verdampft ist, stimmt der verbleibende Samariumgehalt perfekt mit dem beabsichtigten Legierungsdesign überein.

Verständnis der Kompromisse

Präzision vs. Schätzung

Obwohl die Zugabe von 2 Gew.-% eine Standardrichtlinie ist, handelt es sich um eine Schätzung, die auf typischen Verlustraten basiert.

Wenn sich die Schmelzparameter ändern (z. B. längere Schmelzzeiten oder unterschiedliche Vakuumdrücke), kann die Verlustrate schwanken. Sich ausschließlich auf einen festen Prozentsatz zu verlassen, ohne Prozessvariablen zu überwachen, kann zu leichten Abweichungen in der Zusammensetzung führen.

Die Kosten der Kompensation

Samarium ist ein wertvolles Seltenerdelement.

Die absichtliche Verdampfung eines Teils davon stellt Materialkosten dar. Diese Kosten werden jedoch als notwendiger Kompromiss akzeptiert, um die strukturelle und magnetische Integrität der endgültigen Sm-Co-Fe-Legierung zu gewährleisten.

Beherrschen der Legierungszusammensetzungskontrolle

Die Erzielung der richtigen Stöchiometrie in Sm-Co-Fe-Legierungen beruht auf der Balance zwischen Thermodynamik und praktischen Eingaben.

- Wenn Ihr Hauptaugenmerk auf der Genauigkeit der Zusammensetzung liegt: Halten Sie sich an die Methode der Kompensation des Ausbrennens, indem Sie etwa 2 Gew.-% überschüssiges Samarium zu Ihrer ursprünglichen Charge hinzufügen.

- Wenn Ihr Hauptaugenmerk auf der Wiederholbarkeit des Prozesses liegt: Stellen Sie sicher, dass Ihre Schmelztemperatur und -dauer konstant bleiben, um die Verdampfungsrate mit Ihren Kompensationsberechnungen konsistent zu halten.

Durch die Antizipation des unvermeidlichen Verlusts flüchtiger Elemente verwandeln Sie eine chemische Instabilität in eine kontrollierbare Fertigungsvariable.

Zusammenfassungstabelle:

| Faktor | Beschreibung | Managementansatz |

|---|---|---|

| Physikalische Herausforderung | Hoher gesättigter Dampfdruck | Antizipation der unvermeidlichen Verdampfung unter Vakuum |

| Materialverlust | Verflüchtigung von Samarium | Verwendung der "Kompensation des Ausbrennens" (Überschusszugabe) |

| Standardverhältnis | ~2 Gew.-% Samariumüberschuss | Ausgleich spezifischer Verluste während des Lichtbogenschmelzens |

| Prozessziel | Stöchiometrische Genauigkeit | Sicherstellung, dass die endgültige Legierung dem Zielentwurf entspricht |

| Schlüsselvariable | Schmelzzeit & Druck | Konstanten für wiederholbare Zusammensetzung beibehalten |

Optimieren Sie Ihre Sm-Co-Fe-Legierungsproduktion mit KINTEK

Präzision ist entscheidend beim Umgang mit flüchtigen Seltenerdelementen wie Samarium. Bei KINTEK verstehen wir, dass Hochleistungslegierungen mehr als nur Rohmaterialien erfordern – sie erfordern kontrollierte Umgebungen und fachmännische Ingenieurleistungen.

Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie andere spezialisierte Hochtemperaturöfen für Labore. Alle unsere Systeme sind vollständig anpassbar, um die spezifische Thermodynamik Ihrer einzigartigen Projekte zu bewältigen und eine gleichmäßige Wärme- und Vakuumkontrolle zu gewährleisten, um unvorhersehbare Materialverluste zu minimieren.

Bereit, perfekte stöchiometrische Ergebnisse zu erzielen? Kontaktieren Sie noch heute unsere Experten, um die ideale thermische Lösung für Ihr Labor oder Ihre industrielle Fertigung zu finden.

Referenzen

- Zhi Hong Zhu, Jiashuo Zhang. Effect of Fe Content on Phase Behavior of Sm–Co–Fe Alloys During Solidification and Aging. DOI: 10.3390/ma18081854

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

Andere fragen auch

- Welche Risiken birgt ein Induktionsofen? Umgang mit thermischen, elektrischen und EMF-Gefahren

- Wie trägt KI zur Effizienz von IGBT-Induktionsschmelzöfen bei? Intelligentes, selbstoptimierendes Schmelzen erreichen

- Was ist die Funktion eines Vakuum-Induktionsschmelzofens? Wesentliche Präzision für die Stahlforschung

- Wie gewährleisten Induktionsöfen eine hohe Reinheit bei geschmolzenen Edelmetallen? Kontaminationsfreies Schmelzen erreichen

- Was ist ein Vakuum-Induktionsofen und wie unterscheidet er sich von anderen Vakuum-Sinteröfen? Entdecken Sie die wichtigsten Unterschiede

- Was ist Glühen und wie erleichtert Induktionserwärmung diesen Prozess? Erreichen Sie präzise, effiziente Wärmebehandlung

- Welche Industrien profitieren von Vakuuminduktionsschmelzöfen? Erschließen Sie hochreine Metalle für Luft- und Raumfahrt, Medizin und mehr

- Welche Metallarten können in einem Vakuumgießofen verarbeitet werden? Entdecken Sie Hochleistungsmetallverarbeitungslösungen