Nahezu jede Industrie, die außergewöhnlich reine und präzise kontrollierte Metalle benötigt, profitiert von Vakuuminduktionsschmelzöfen (VIM). Die prominentesten Anwender finden sich in kritischen Sektoren wie der Luft- und Raumfahrt, der Automobilindustrie, der Biomedizin und der Energietechnik, wo ein Materialversagen keine Option ist. Diese Öfen sind der Goldstandard für die Herstellung der fortschrittlichen Legierungen und Superlegierungen, die die moderne Technologie antreiben.

Der wahre Wert eines Vakuuminduktionsschmelzofens (VIM) liegt nicht nur in seiner Fähigkeit, Metall zu schmelzen, sondern darin, dies in einem kontrollierten Vakuum tun zu können. Diese Umgebung ist der Schlüssel zur Herstellung der ultrareinen Hochleistungslegierungen, die moderne, kritische Anwendungen erfordern, frei von der Kontamination, die beim Schmelzen unter Atmosphärenbedingungen auftritt.

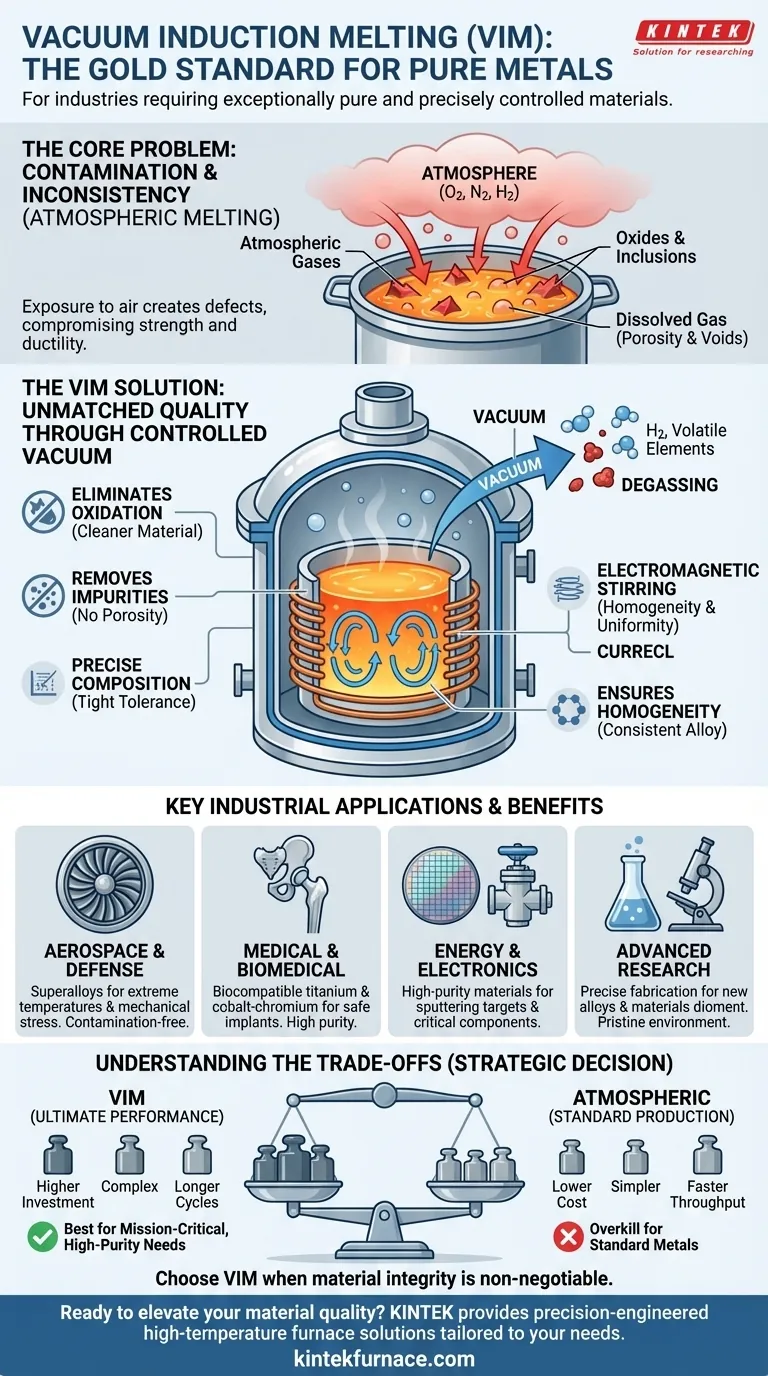

Das Kernproblem, das VIM löst: Kontamination und Inkonsistenz

Um zu verstehen, warum VIM-Öfen so entscheidend sind, muss man zunächst die grundlegenden Herausforderungen traditioneller Schmelzverfahren verstehen.

Die Herausforderung des Schmelzens unter Atmosphärenbedingungen

Wenn Metalle an der freien Luft geschmolzen werden, sind sie Sauerstoff, Stickstoff und anderen atmosphärischen Gasen ausgesetzt. Diese Exposition führt zur Bildung unerwünschter Oxide und anderer nichtmetallischer Einschlüsse.

Diese Einschlüsse wirken als mikroskopische Defekte, die die Festigkeit, Duktilität und Gesamtleistung des Metalls beeinträchtigen.

Das Problem der gelösten Verunreinigungen

Über die Oberflächenoxidation hinaus können geschmolzene Metalle auch schädliche Gase wie Wasserstoff aufnehmen.

Wenn das Metall abkühlt und erstarrt, kann dieses gelöste Gas aus der Lösung austreten und interne Porosität und Hohlräume erzeugen, die die endgültige Komponente stark schwächen. Flüchtige Spurenelemente können ebenfalls zurückbleiben und die Materialeigenschaften verändern.

Wie VIM eine unübertroffene Materialqualität liefert

Ein VIM-Ofen wirkt diesen Problemen direkt entgegen, indem er die Schmelzumgebung grundlegend verändert. Er bietet ein Maß an Kontrolle, das mit anderen Methoden nicht zu erreichen ist.

Beseitigung der Oxidation

Durch den Betrieb in einem Vakuum entfernt der Ofen den Sauerstoff, der sonst mit dem geschmolzenen Metall reagieren würde. Dies verhindert die Bildung von Oxideinschlüssen, was von Anfang an zu einem reineren, qualitativ hochwertigeren Material führt.

Entfernung gasförmiger und flüchtiger Elemente

Die Vakuumumgebung zieht gelöste Gase wie Wasserstoff und andere schädliche flüchtige Elemente aktiv aus dem Schmelzbad. Dieser Prozess, bekannt als Entgasung, beseitigt die Grundursache für Porosität und innere Defekte.

Erreichung einer präzisen Zusammensetzungskontrolle

Legierungselemente können innerhalb der versiegelten Vakuumkammer mit extremer Präzision hinzugefügt werden. Dies gewährleistet, dass die endgültige chemische Zusammensetzung eine sehr enge Zusammensetzungstoleranz aufweist und die anspruchsvollen Spezifikationen für Superlegierungen und andere Spezialmetalle erfüllt.

Gewährleistung der Homogenität durch elektromagnetisches Rühren

VIM-Öfen nutzen Induktionsströme nicht nur zum Erhitzen des Metalls, sondern auch zur Erzeugung eines elektromagnetischen Rühreffekts. Dieses sanfte, kontinuierliche Mischen verhindert die Segregation verschiedener Elemente und stellt sicher, dass die endgültige Legierung perfekt homogen ist.

Wichtige industrielle Anwendungen

Die überlegene Materialqualität, die durch VIM-Öfen erzeugt wird, macht sie in mehreren Schlüsselindustrien unverzichtbar.

Luft- und Raumfahrt und Verteidigung

Dies ist die archetypische VIM-Anwendung. Das Verfahren wird zur Herstellung von nickelbasierten Superlegierungen für Gasturbinenschaufeln, Scheiben und andere Komponenten verwendet, die extremen Temperaturen und mechanischen Belastungen standhalten müssen.

Medizin und Biomedizin

Reinheit ist für medizinische Implantate wie künstliche Hüften und Zahnimplantate von größter Bedeutung. VIM wird zur Herstellung hochreiner Titan- und Kobalt-Chrom-Legierungen verwendet, die biokompatibel und frei von Verunreinigungen sind, die im menschlichen Körper eine unerwünschte Reaktion auslösen könnten.

Energie und Elektronik

Der Energiesektor ist auf VIM für die Herstellung komplexer Ventile und Komponenten für extreme Betriebsbedingungen angewiesen. In der Elektronik und Halbleitertechnik stellt der Ofen die hochdotierten Materialien her, die für Sputtertargets und andere kritische Komponenten benötigt werden.

Fortschrittliche Forschung und Legierungsentwicklung

Für Materialwissenschaftler, die die nächste Generation von Materialien entwickeln, bietet VIM eine makellose Umgebung. Es ermöglicht die präzise Herstellung neuer Hochtemperaturlegierungen, Magnetmaterialien und Spezialstähle ohne die Beeinflussung äußerer Kontaminanten.

Verständnis der Kompromisse und Einschränkungen

Obwohl VIM eine unübertroffene Qualität bietet, ist es nicht die richtige Wahl für jede Anwendung. Das Verständnis seiner Einschränkungen ist der Schlüssel zu einer fundierten Entscheidung.

Höhere Anfangsinvestition und Komplexität

VIM-Öfen sind hochentwickelte Systeme, die Vakuumpumpen, fortschrittliche Stromversorgungen und komplexe Steuerungssysteme umfassen. Dies führt zu deutlich höheren Kapitalkosten im Vergleich zu Standard-Induktions- oder Lichtbogenöfen unter Atmosphärenbedingungen.

Längere Zykluszeiten

Die Notwendigkeit, die Kammer evakuieren zu müssen, um ein Vakuum zu erzeugen, verlängert jeden Schmelzzyklus. Bei der Massenproduktion von weniger kritischen Metallen kann dieser langsamere Durchsatz ein wesentlicher Nachteil sein.

Overkill für Standardanwendungen

Für das Gießen von Standard-, nicht reaktiven Metallen, bei denen die ultimative Reinheit nicht die Hauptsorge ist (z. B. viele Eisen- und Stahlgüsse), ist ein VIM-Ofen unnötig. Die zusätzlichen Kosten und die Komplexität bieten keinen wesentlichen Vorteil für diese Materialien.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen VIM-Ofen sollte ausschließlich von Ihren Materialleistungsanforderungen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf ultimativer Materialreinheit und -leistung liegt: VIM ist unverzichtbar für die Herstellung missionskritischer Superlegierungen, medizinischer Metalle und hochreiner elektronischer Materialien.

- Wenn Ihr Hauptaugenmerk auf präziser Zusammensetzung und der Entwicklung neuer Legierungen liegt: Die kontrollierte und saubere Umgebung eines VIM ist für Forschung und Entwicklung unerlässlich, bei der wiederholbare, vorhersehbare Ergebnisse entscheidend sind.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Standardmetallen liegt: Ein VIM ist wahrscheinlich zu komplex und kostspielig; einfachere und schnellere Schmelzverfahren unter Atmosphärenbedingungen sind besser geeignet.

Letztendlich ist die Auswahl eines VIM-Ofens eine strategische Entscheidung, bei der die Materialintegrität und -leistung über alles andere gestellt wird.

Zusammenfassungstabelle:

| Industrie | Hauptvorteile |

|---|---|

| Luft- und Raumfahrt & Verteidigung | Produziert Superlegierungen für extreme Temperatur- und Stressbeständigkeit, frei von Kontaminationen. |

| Medizin & Biomedizin | Gewährleistet biokompatible, reine Titan- und Kobalt-Chrom-Legierungen für sichere Implantate. |

| Energie & Elektronik | Liefert hochreine Materialien für kritische Komponenten in Ventilen, Halbleitern und Sputtertargets. |

| Fortschrittliche Forschung | Ermöglicht die präzise Legierungsentwicklung in einer kontaminationsfreien Umgebung für Innovationen. |

Sind Sie bereit, Ihre Materialqualität mit präzisionsgefertigten Ofenlösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und Fertigung im eigenen Haus, um fortschrittliche Hochtemperaturöfen zu liefern, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie – einschließlich Vakuum- & Atmosphärenöfen, CVD/PECVD-Systemen und mehr – wird durch umfassende Anpassungsmöglichkeiten unterstützt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Ob Sie in der Luft- und Raumfahrt, der Medizin oder der Forschung tätig sind, wir liefern zuverlässige Hochleistungslösungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz