Kurz gesagt, Vakuumgießöfen sind dafür konzipiert, eine spezialisierte Palette von Hochleistungs- und reaktiven Metallen zu verarbeiten. Dazu gehören Materialien, die durch den Kontakt mit Luft beeinträchtigt würden, wie Titan und seine Legierungen, Nickelbasis-Superlegierungen, Zirkon, Hafnium und andere hochreine Metalle, die in anspruchsvollen Anwendungen wie Luft- und Raumfahrt sowie Elektronik eingesetzt werden.

Die entscheidende Funktion eines Vakuumgießofens besteht nicht nur darin, Metall zu erhitzen, sondern es in einer hochkontrollierten, sauerstofffreien Umgebung zu schmelzen und zu gießen. Dies verhindert Oxidation und Kontamination, was der Schlüssel zur Erhaltung der einzigartigen chemischen und mechanischen Eigenschaften fortschrittlicher Legierungen ist.

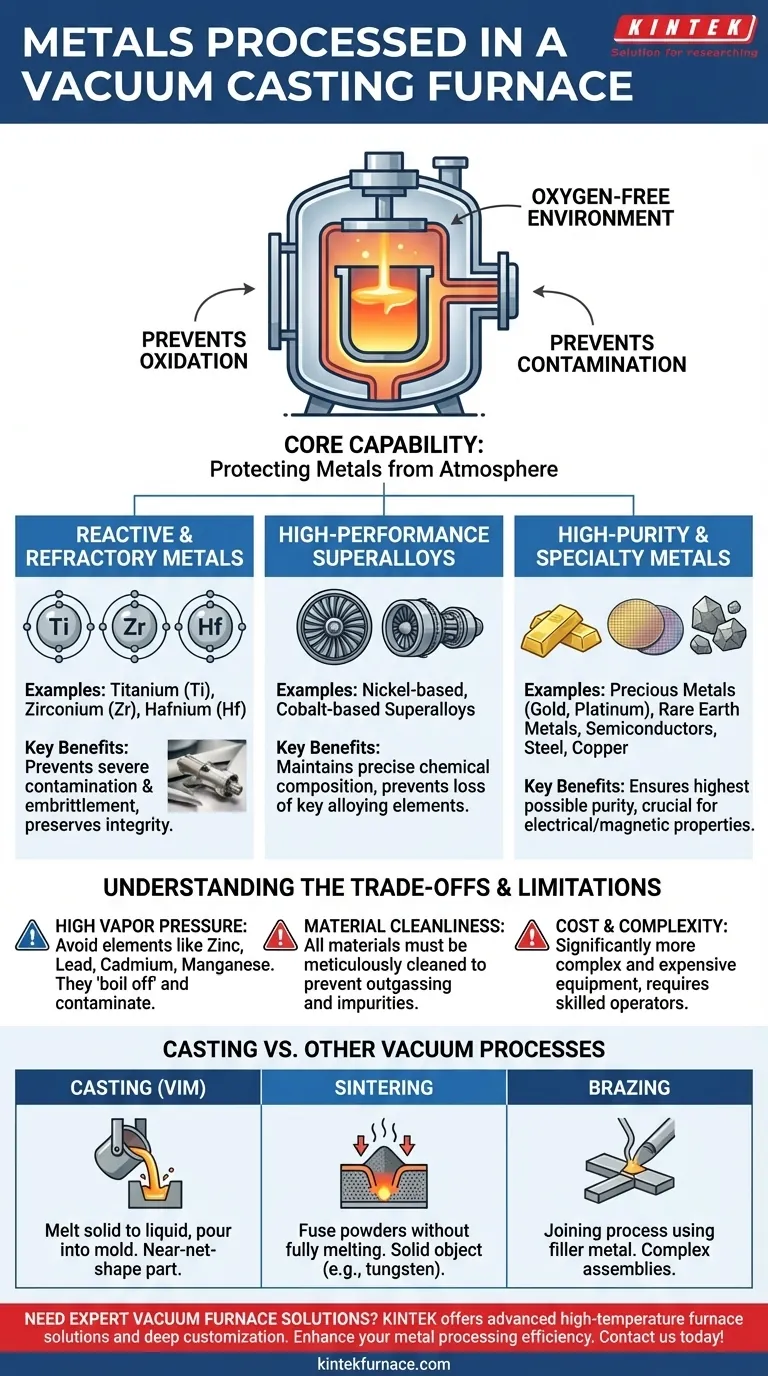

Die Kernfähigkeit: Schutz der Metalle vor der Atmosphäre

Der Hauptvorteil des Vakuumgießens ist die Eliminierung von atmosphärischen Gasen wie Sauerstoff und Stickstoff. Diese Gase können mit dem geschmolzenen Metall reagieren und Verunreinigungen (Oxide und Nitride) bilden, welche die Festigkeit, Duktilität und Gesamtleistung verschlechtern.

Reaktive und hochschmelzende Metalle

Reaktive Metalle wie Titan (Ti), Zirkonium (Zr) und Hafnium (Hf) haben eine extrem hohe Affinität zu Sauerstoff, besonders bei erhöhten Temperaturen.

Das Schmelzen dieser Materialien in Luft ist ohne schwere Kontamination und Versprödung unmöglich. Eine Vakuumumgebung ist der einzige Weg, sie zu schmelzen und zu gießen, während ihre Integrität gewahrt bleibt.

Hochleistungs-Superlegierungen

Nickelbasis- und Kobaltbasis-Superlegierungen sind das Rückgrat der Luft- und Raumfahrtindustrie und werden für Turbinenschaufeln und andere kritische Komponenten von Strahltriebwerken verwendet.

Ihre Leistung hängt von einer präzisen und komplexen chemischen Zusammensetzung ab. Das Vakuum verhindert den Verlust wichtiger Legierungselemente und stellt sicher, dass der endgültige Guss die exakten metallurgischen Spezifikationen erfüllt.

Hochreine und Spezialmetalle

Diese Kategorie umfasst Edelmetalle (Gold, Platin), Seltenerdmetalle und Metalle für elektronische Komponenten wie Halbleiter.

Bei diesen Anwendungen können selbst Spuren von Verunreinigungen die elektrischen oder magnetischen Eigenschaften des Materials ruinieren. Das Vakuumgießen gewährleistet die höchstmögliche Reinheit des Endprodukts. Andere gängige Metalle wie Stahllegierungen, Edelstahl und Kupferlegierungen können ebenfalls für hochreine Anwendungen verarbeitet werden.

Gießen im Vergleich zu anderen Vakuumofenprozessen

Der Begriff „Vakuumofen“ beschreibt eine Familie von Geräten, und das Gießen ist nur eine spezifische Anwendung. Das Verständnis der Unterschiede ist entscheidend für die Auswahl der richtigen Technologie.

Gießen: Schmelzen und Gießen

Beim Vakuumgießen besteht das Hauptziel darin, eine feste Charge in einen flüssigen Zustand zu schmelzen und sie in eine Form zu gießen, um ein nahezu endkonturnahes Bauteil herzustellen. Dieser Prozess wird dominiert von Vakuuminduktionsschmelzöfen (VIM).

Sintern: Pulver verschmelzen

Beim Vakuumsintern wird das Material nicht vollständig geschmolzen. Stattdessen werden verdichtete Metall- oder Keramikpulver auf eine Temperatur erhitzt, bei der die Partikel miteinander verschmelzen und einen festen Körper bilden. Dies wird für Materialien wie Wolfram, Hartmetalle und bestimmte Keramiken verwendet.

Hartlöten: Komponenten verbinden

Das Vakuumlöten ist ein Fügeprozess. Dabei wird ein Lot mit einem niedrigeren Schmelzpunkt verwendet, um zwei oder mehr Komponenten miteinander zu verbinden. Das Vakuum gewährleistet eine saubere, starke und flussmittelfreie Verbindung, ideal für komplexe Baugruppen.

Die Abwägungen und Einschränkungen verstehen

Obwohl leistungsstark, hat die Vakuumverarbeitung spezifische Einschränkungen, die bestimmen, welche Materialien geeignet sind und wie sie gehandhabt werden müssen.

Das Problem des hohen Dampfdrucks

Elemente mit hohem Dampfdruck, wie Zink, Blei, Cadmium und Mangan, werden bei Hochvakuumprozessen generell vermieden.

Unter Vakuum können diese Elemente aus der geschmolzenen Legierung „abkochen“. Dies verunreinigt nicht nur das Innere des Ofens, sondern verändert auch grundlegend die chemische Zusammensetzung und die Eigenschaften Ihres endgültigen Gussstücks.

Die Forderung nach Materialsauberkeit

Alle Materialien, einschließlich der Rohcharge und des Tiegels, müssen vor dem Einbringen in den Ofen akribisch gereinigt werden.

Jegliche Oberflächenverunreinigungen wie Öle, Fette oder Restoxide werden unter Vakuum entgast. Dies setzt Verunreinigungen wieder in die kontrollierte Umgebung frei, was den Zweck des Prozesses zunichtemacht und das Schmelzgut ruinieren kann.

Kosten und Systemkomplexität

Vakuumgießöfen sind in der Anschaffung, im Betrieb und in der Wartung erheblich komplexer und teurer als ihre luftschmelzenden Gegenstücke. Sie erfordern qualifizierte Bediener und strenge Wartungspläne zur Verwaltung der Vakuumpumpen, Dichtungen und Steuerungssysteme.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der thermischen Prozesstechnologie hängt vollständig von Ihrem Ausgangsmaterial und Ihrem gewünschten Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf dem Gießen reaktiver oder hochreiner Metalle (wie Titan oder Superlegierungen) liegt: Ein Vakuuminduktionsschmelz-(VIM-)Gießofen ist der Industriestandard zur Vermeidung von Kontamination und zur Erzielung präziser chemischer Kontrolle.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fester Teile aus Metall- oder Keramikpulvern liegt: Sie sollten das Vakuumsintern in Betracht ziehen, einen anderen Prozess, bei dem Partikel verschmolzen werden, ohne das Material vollständig zu schmelzen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer Komponenten mit hochfesten Bindungen liegt: Das Vakuumlöten ist die geeignete Technik, bei der Lote wie Nickel oder Gold in einer kontrollierten Atmosphäre verwendet werden.

Letztendlich stellt das Verständnis dieser Unterschiede sicher, dass Sie die exakte Technologie auswählen, die erforderlich ist, um optimale Materialintegrität und -leistung zu erzielen.

Zusammenfassungstabelle:

| Metalltyp | Beispiele | Hauptvorteile |

|---|---|---|

| Reaktive Metalle | Titan, Zirkonium, Hafnium | Verhindert Oxidation und Kontamination |

| Superlegierungen | Nickelbasis, Kobaltbasis | Erhält die präzise chemische Zusammensetzung |

| Hochreine Metalle | Gold, Platin, Halbleiter | Gewährleistet elektrische und magnetische Reinheit |

| Andere Legierungen | Stahl, Edelstahl, Kupfer | Geeignet für hochreine Anwendungen |

Benötigen Sie Expertenlösungen für Vakuumöfen für Ihr Labor? KINTEK nutzt außergewöhnliche F&E- und Eigenfertigungskompetenzen, um diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unser Produktportfolio, das Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme umfasst, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um Ihre Metallverarbeitungseffizienz zu steigern und überlegene Ergebnisse zu erzielen – Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung