Im Kern ist das Vakuumsystem in einem Vakuumgießofen darauf ausgelegt, eine kontrollierte Umgebung mit niedrigem Druck zu schaffen, indem Luft und andere Gase aus einer versiegelten Kammer evakuiert werden. Diese grundlegende Maßnahme verhindert, dass das geschmolzene Metall mit atmosphärischen Gasen wie Sauerstoff und Stickstoff reagiert, was andernfalls zu Verunreinigungen, Oxidation und Defekten im fertigen Gussteil führen würde.

Die Rolle des Vakuumsystems geht über die einfache Luftentfernung hinaus. Es ist ein aktives metallurgisches Werkzeug, das die Materialreinheit sicherstellt, nicht nur durch die Verhinderung atmosphärischer Kontamination, sondern auch durch das aktive Entfernen gelöster Gasverunreinigungen aus dem geschmolzenen Metall selbst, was zu überlegenen mechanischen Eigenschaften und struktureller Integrität führt.

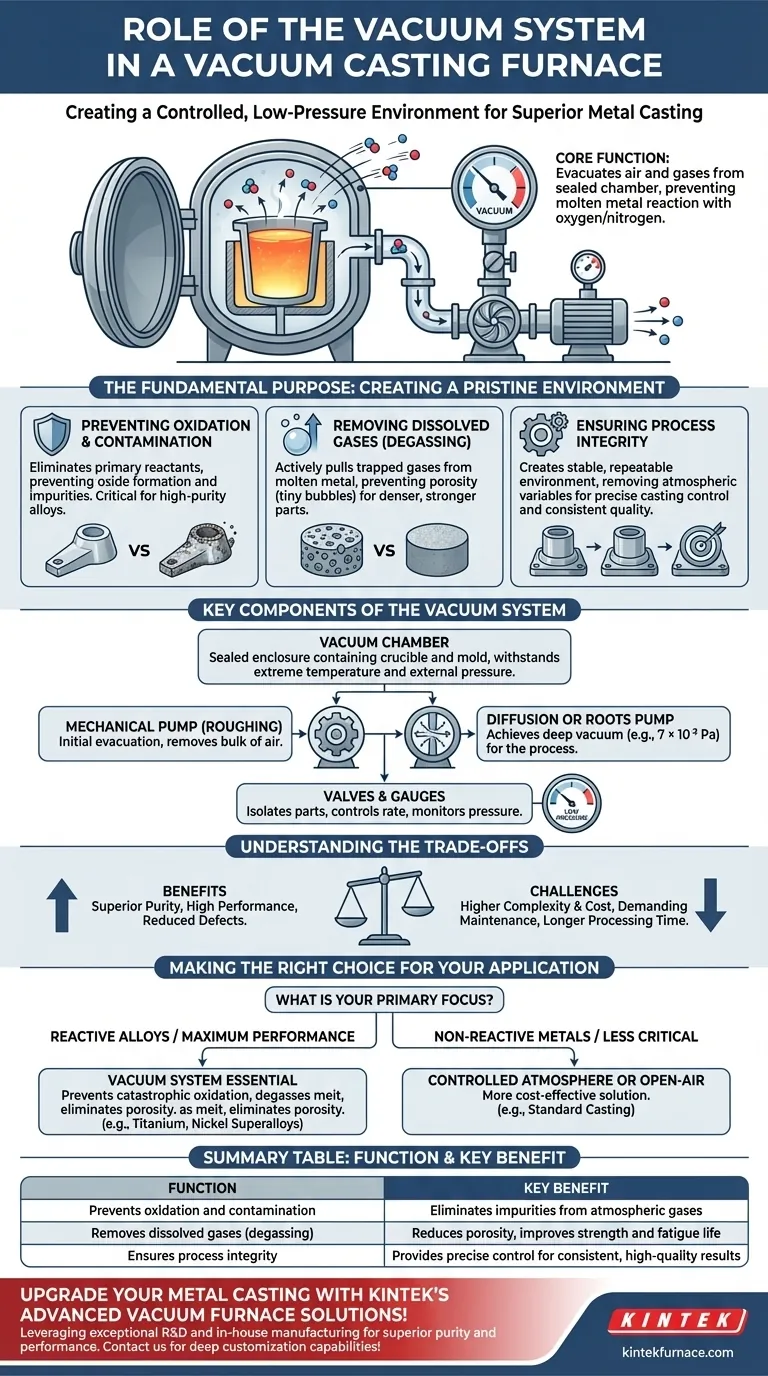

Der grundlegende Zweck: Eine makellose Umgebung schaffen

Ein Vakuumofen ist nicht nur eine Heizung; er ist eine hochkontrollierte Umgebung. Das Vakuumsystem ist das Herzstück dieser Kontrolle und ermöglicht Prozesse, die in einer Standardatmosphäre unmöglich wären.

Vermeidung von Oxidation und Kontamination

Bei den extremen Temperaturen, die zum Schmelzen von Metall erforderlich sind, sind die meisten Legierungen hochreaktiv. Der Kontakt mit Sauerstoff in der Luft erzeugt sofort Oxide, die als Verunreinigungen oder Schlacke in der Schmelze erscheinen.

Durch das Entfernen der Luft eliminiert das Vakuumsystem die primären Reaktanten, die diese Kontamination verursachen. Dies ist entscheidend für die Herstellung sauberer, hochreiner Metalle und Legierungen.

Entfernen gelöster Gase (Entgasung)

Metalle enthalten, selbst in festem Zustand, gelöste Gase. Wenn das Metall in einem Vakuum schmilzt, werden diese eingeschlossenen Gase aus der Flüssigkeit entfernt.

Dieser Entgasungseffekt ist entscheidend, um Porosität – winzige Blasen, die im Gussteil eingeschlossen sind – zu verhindern, die dessen Festigkeit und Dauerfestigkeit erheblich beeinträchtigen kann. Das Ergebnis ist ein dichteres, robusteres Endprodukt.

Sicherstellung der Prozessintegrität

Das Vakuum schafft eine stabile und wiederholbare Umgebung. Durch das Eliminieren der Variablen der atmosphärischen Zusammensetzung und des Drucks können Ingenieure eine präzise Kontrolle über den Gießprozess erreichen.

Dies führt zu gleichbleibender Qualität von einer Charge zur nächsten, eine Anforderung für Hochleistungsanwendungen in Branchen wie Luft- und Raumfahrt, Medizin und Elektronik.

Schlüsselkomponenten des Vakuumsystems

Das System ist mehr als nur eine einzelne Pumpe. Es ist ein sorgfältig integrierter Satz von Komponenten, die zusammenarbeiten, um eine bestimmte Niederdruckumgebung zu erreichen und aufrechtzuerhalten.

Die Vakuumkammer

Dies ist das versiegelte Gehäuse, das den Metalltiegel und die Form enthält. Es ist so gebaut, dass es sowohl extremen Temperaturen als auch dem immensen Außendruck standhält, wenn ein Vakuum erzeugt wird.

Das Pumpsystem

Das Erreichen des für den Guss benötigten Hochvakuums (oft bis zu Werten wie 7 × 10⁻³ Pa) erfordert typischerweise einen mehrstufigen Pumpvorgang.

- Eine mechanische Pumpe (oder „Vorvakuumpumpe“) erledigt die anfängliche Arbeit und entfernt den Großteil der Luft.

- Eine Diffusionspumpe oder Roots-Pumpe übernimmt dann, um das viel tiefere Vakuum zu erreichen, das für den Prozess erforderlich ist.

Ventile und Manometer

Eine Reihe von Ventilen isoliert verschiedene Teile des Systems und steuert die Evakuierungsrate. Hochpräzise Manometer sind unerlässlich zur Überwachung des Drucks in der Kammer, um sicherzustellen, dass der korrekte Vakuumpegel während des gesamten Schmelz- und Gießvorgangs erreicht und aufrechterhalten wird.

Abwägung der Kompromisse

Obwohl leistungsfähig, ist Vakuumgießen nicht die Lösung für jede Anwendung. Seine Vorteile gehen mit inhärenten Komplexitäten und Kosten einher.

Höhere Komplexität und Kosten

Vakuumöfen sind deutlich komplexer und teurer in Bau und Betrieb als Öfen, die in normaler Atmosphäre betrieben werden. Pumpen, Dichtungen und Steuerungssysteme erfordern eine erhebliche Anfangsinvestition.

Wartungsanforderungen

Die Aufrechterhaltung eines hochwertigen Vakuums ist anspruchsvoll. Das System erfordert regelmäßige Wartung, um Lecks zu überprüfen, die Pumpen zu warten und die Integrität aller Dichtungen sicherzustellen. Andernfalls wird der gesamte Prozess beeinträchtigt.

Bearbeitungszeit

Die Zeit, die benötigt wird, um die Kammer auf das Zielvakuum abzupumpen, verlängert die gesamte Zykluszeit für jeden Guss, was den Durchsatz beeinträchtigen kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Gießverfahrens hängt vollständig vom Material und den Leistungsanforderungen des Endbauteils ab.

- Wenn Ihr Hauptaugenmerk auf reaktiven Legierungen liegt (Titan, Nickel-Superlegierungen): Ein Vakuumofen ist unerlässlich, um eine katastrophale Oxidation und Kontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Leistung und Dauerfestigkeit liegt: Ein Vakuumsystem ist für die Entgasung der Schmelze und die Eliminierung von Porosität unerlässlich.

- Wenn Ihr Hauptaugenmerk auf dem Gießen nicht reaktiver Metalle für weniger kritische Anwendungen liegt: Ein einfacherer Ofen mit kontrollierter Atmosphäre oder sogar ein offener Ofen kann eine kostengünstigere Lösung sein.

Letztendlich ist der Einsatz eines Vakuumsystems eine bewusste Entscheidung, um die absolute Kontrolle über die Reinheit des Materials und die endgültige Struktur zu erreichen.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil |

|---|---|

| Verhindert Oxidation und Kontamination | Eliminiert Verunreinigungen durch atmosphärische Gase |

| Entfernt gelöste Gase (Entgasung) | Reduziert Porosität, verbessert Festigkeit und Dauerfestigkeit |

| Sichert die Prozessintegrität | Bietet präzise Kontrolle für konsistente, hochwertige Ergebnisse |

Verbessern Sie Ihren Metallguss mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir Hochtemperaturöfen wie Vakuum- und Atmosphärenöfen, die auf Ihre individuellen Bedürfnisse für überlegene Reinheit und Leistung in Branchen wie Luft- und Raumfahrt und Medizin zugeschnitten sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere umfassenden Anpassungsmöglichkeiten die Effizienz und die Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung