Im Wesentlichen wird ein Vakuuminduktionsofen zum Schmelzen, Wärmebehandeln und Raffinieren von Materialien in einer hochkontrollierten, sauerstofffreien Umgebung eingesetzt. Dieser Prozess verhindert unerwünschte chemische Reaktionen wie Oxidation und entfernt Verunreinigungen aus dem Barrenmaterial. Das Ergebnis ist ein Endprodukt mit überragender Reinheit, verbesserten physikalischen Eigenschaften und einer hochwertigeren Oberfläche.

Die Entscheidung für die Verwendung eines Vakuumofens geht nicht nur darum, hohe Temperaturen zu erreichen. Es ist eine strategische Wahl, um die Chemie des Materials absolut zu kontrollieren, indem reaktive Elemente in der Luft eliminiert werden, wodurch sichergestellt wird, dass das Endprodukt so rein und strukturell einwandfrei ist, wie theoretisch möglich.

Die Kernfunktion: Kontrolle der Umgebung

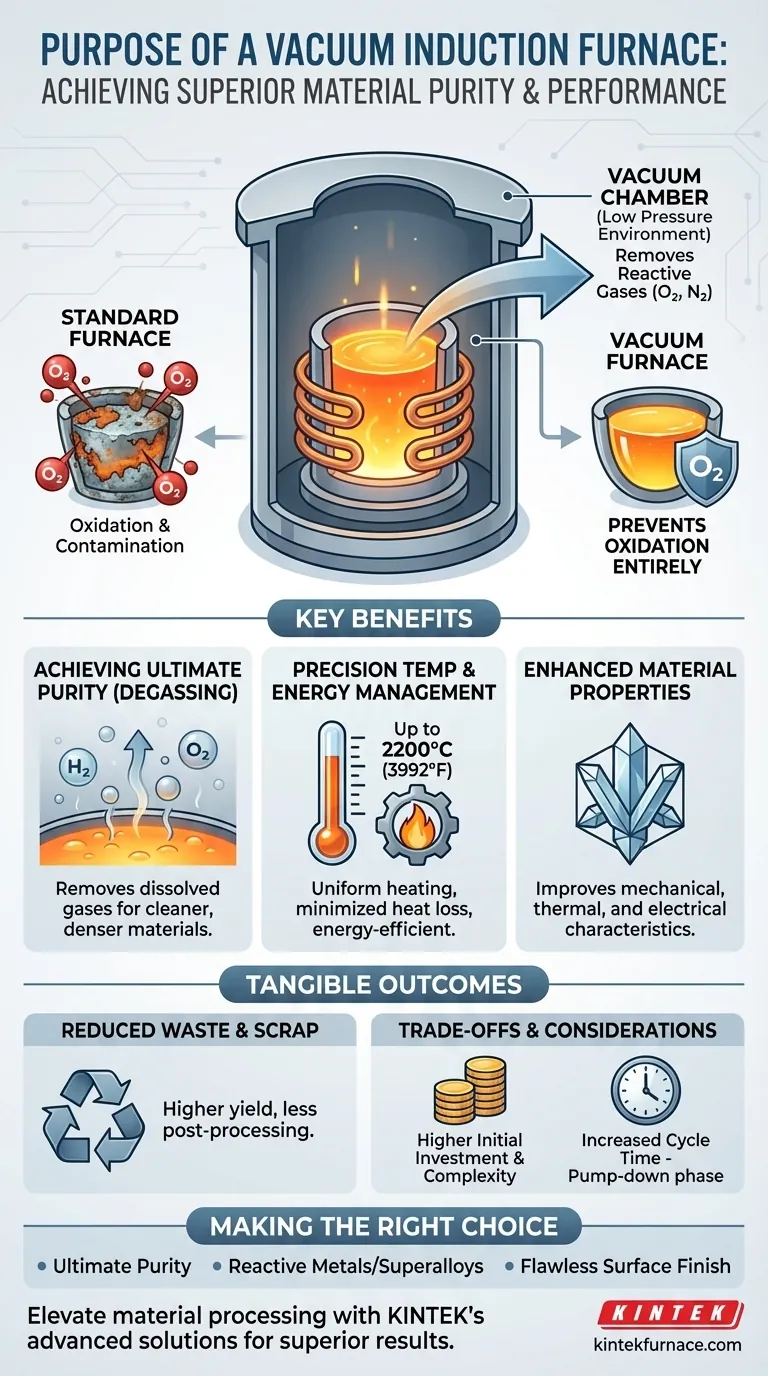

Der grundlegende Vorteil eines Vakuumofens ist seine Fähigkeit, eine Niederdruckumgebung zu schaffen. Durch das Entfernen von Luft werden reaktive Gase wie Sauerstoff und Stickstoff entfernt, was das Verhalten von Materialien bei hohen Temperaturen grundlegend verändert.

Vermeidung von Oxidation und Kontamination

In einem Standardofen reagiert Sauerstoff in der Luft schnell mit heißem Metall und bildet Oxide auf der Oberfläche. Dies erzeugt eine Schicht von Verunreinigungen, verursacht Materialverlust und kann zu Oberflächenfehlern führen.

Ein Vakuumofen entfernt den Sauerstoff und verhindert so Oxidation vollständig. Dies ist entscheidend für reaktive Metalle und für Anwendungen wie Schmuck, bei denen eine makellose Oberfläche von größter Bedeutung ist.

Erreichen ultimativer Materialreinheit

Das Vakuum verhindert nicht nur die Bildung neuer Verunreinigungen; es hilft auch, bestehende zu entfernen. Die Niederdruckumgebung fördert das Entgasen, wobei gelöste Gase wie Wasserstoff und Sauerstoff aus dem geschmolzenen Material gezogen werden.

Dieser Prozess führt zu einem saubereren, dichteren Endprodukt mit weniger inneren Hohlräumen oder Porosität. Das Ergebnis ist ein Material, das strukturell stärker und zuverlässiger ist.

Präzise Temperatur- und Energiemanagement

Diese Systeme sind für Hochleistungsanwendungen konzipiert und können Temperaturen von bis zu 2200 °C (3992 °F) erreichen.

Sie umfassen fortschrittliche Isolierung und geschlossene Regelsysteme. Dies ermöglicht nicht nur eine präzise und gleichmäßige Erwärmung, sondern minimiert auch den Wärmeverlust, wodurch sie energieeffizienter und kostengünstiger zu betreiben sind als weniger eingeschlossene Systeme.

Greifbare Vorteile eines kontrollierten Prozesses

Die Kontrolle der Ofenumgebung führt direkt zu messbaren Verbesserungen des Endprodukts und des Herstellungsprozesses selbst.

Verbesserte Materialeigenschaften

Durch die Verhinderung der Bildung von Einschlüssen (wie Oxiden) und die Entfernung gelöster Gase erzeugt der Ofen ein Material mit einer perfekteren Kristallstruktur.

Dies verbessert direkt seine mechanischen, thermischen und elektrischen Eigenschaften. Das Material wird stärker, duktiler und ein besserer Leiter, wodurch es die anspruchsvollen Spezifikationen der Hightech-Industrien erfüllt.

Reduzierung von Abfall und Ausschuss

Da Oxidation und Oberflächenfehler eliminiert werden, liefert der Prozess einen höheren Anteil an verwertbarem Material aus jeder Charge.

Dies reduziert die Ausschussraten und die Notwendigkeit nachgeschalteter Bearbeitungsschritte wie Schleifen oder Polieren, was sowohl Zeit als auch Rohstoffkosten spart.

Die Kompromisse verstehen

Ein Vakuumofen ist zwar leistungsstark, aber ein Spezialwerkzeug mit spezifischen Überlegungen. Er ist nicht für jede Anwendung die richtige Wahl.

Höhere Anfangsinvestition und Komplexität

Vakuuminduktionsöfen sind mechanisch komplexe Systeme. Sie erfordern eine erhebliche Kapitalinvestition im Vergleich zu Standard-Atmosphärenöfen aufgrund der Vakuumpumpen, der Kammer und der Steuerungssysteme.

Erhöhte Zykluszeit

Das Erreichen eines Tiefvakuums braucht Zeit. Die "Pump-Down"-Phase vor jedem Zyklus kann die gesamte Bearbeitungszeit im Vergleich zu einfacheren Öfen, die keine Evakuierung erfordern, verlängern.

Nicht immer eine Notwendigkeit

Für viele gängige Metalle und Legierungen, bei denen eine leichte Oxidation akzeptabel oder sogar wünschenswert ist, um eine schützende Patina zu erzeugen, sind die Kosten und die Komplexität eines Vakuumofens unnötig.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Ofentechnologie hängt ausschließlich von Ihrem Endziel und den Materialien ab, mit denen Sie arbeiten.

- Wenn Ihr Hauptaugenmerk auf ultimativer Materialreinheit und Leistung liegt: Ein Vakuumofen ist unerlässlich, um gelöste Gase zu entfernen und die Bildung von festigkeitsmindernden Verunreinigungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung reaktiver Metalle oder Superlegierungen liegt: Die sauerstofffreie Umgebung eines Vakuumofens ist unabdingbar, um katastrophale Oxidation zu verhindern und die Materialintegrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einer makellosen Oberfläche und minimalem Materialverlust liegt: Der Vakuumprozess ist überlegen, um endkonturnahe Teile zu erzeugen, die wenig bis keine Nachbearbeitung erfordern.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen großer Mengen nicht reaktiver Metalle zu geringen Kosten liegt: Ein einfacherer und kostengünstigerer atmosphärischer Ofen ist oft die wirtschaftlichere und praktischere Wahl.

Letztendlich ist ein Vakuuminduktionsofen ein Präzisionswerkzeug, das garantiert, dass das Material, das Sie entwerfen, auch das Material ist, das Sie herstellen.

Zusammenfassungstabelle:

| Wichtigster Aspekt | Vorteil |

|---|---|

| Umweltkontrolle | Verhindert Oxidation und Kontamination durch Entfernung reaktiver Gase wie Sauerstoff und Stickstoff. |

| Materialreinheit | Ermöglicht Entgasung zur Entfernung gelöster Gase, was zu saubereren, dichteren Materialien führt. |

| Temperaturpräzision | Ermöglicht präzises Erhitzen bis zu 2200 °C mit gleichmäßiger Temperaturverteilung und Energieeffizienz. |

| Verbesserte Eigenschaften | Verbessert mechanische, thermische und elektrische Eigenschaften für stärkere, zuverlässigere Produkte. |

| Prozesseffizienz | Reduziert Abfall und Ausschuss, minimiert den Bedarf an Nachbearbeitung und spart Kosten. |

Verbessern Sie Ihre Materialverarbeitung mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Mit unserer herausragenden Forschungs- und Entwicklungsarbeit und eigenen Fertigung bieten wir verschiedenen Laboren zuverlässige Vakuuminduktionsöfen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für die Erzielung höchster Reinheit und Leistung präzise erfüllen können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Prozesse optimieren und außergewöhnliche Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen