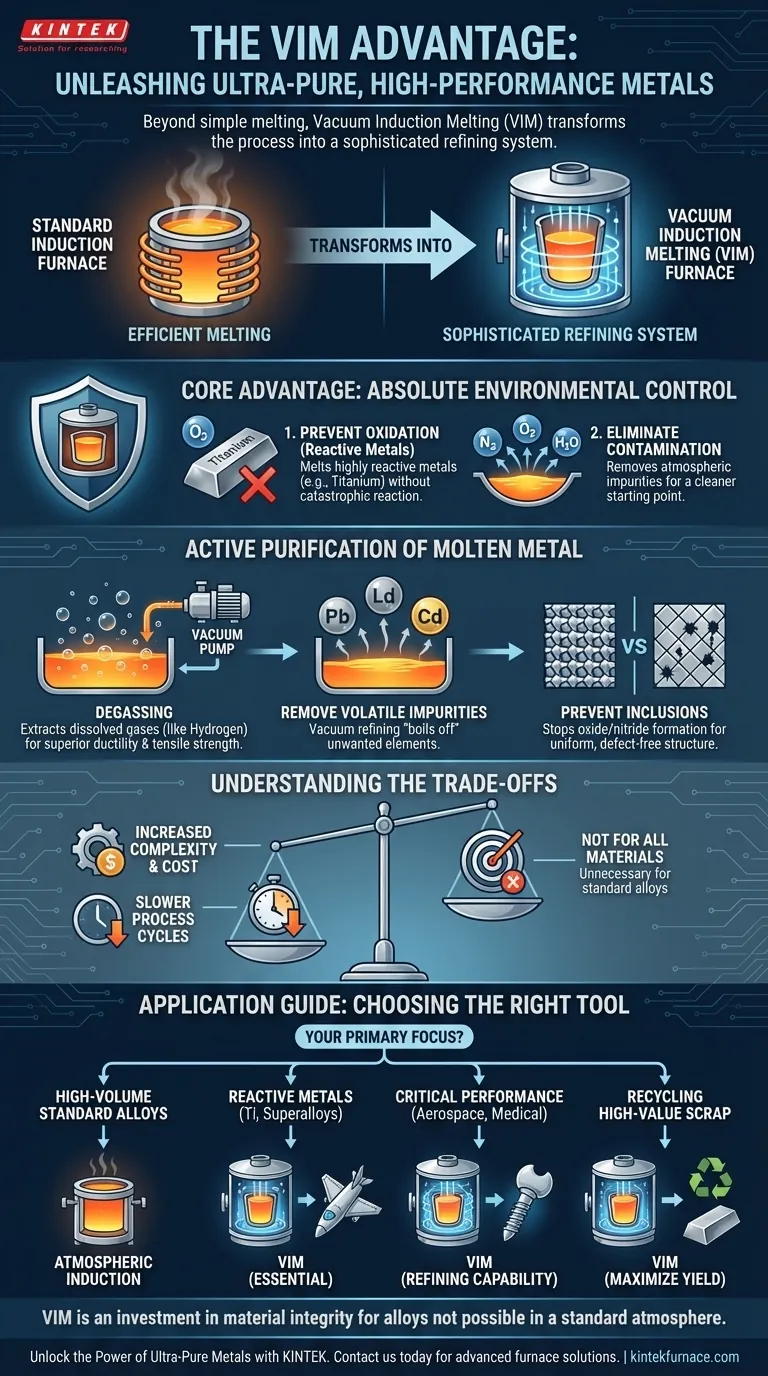

Über das einfache Schmelzen hinaus bietet ein Vakuuminduktionsschmelzofen (VIM) ein grundlegend anderes Maß an metallurgischer Kontrolle. Durch die Durchführung des Schmelzprozesses im Vakuum wird die Kontamination durch die Atmosphäre eliminiert, Verunreinigungen werden aktiv aus dem geschmolzenen Metall entfernt und die Verarbeitung hochreaktiver Materialien ermöglicht, die in einer Umgebung mit offener Luft nicht schmelzbar wären.

Während ein herkömmlicher Induktionsofen Metall effizient schmilzt, verwandelt die Hinzufügung eines Vakuums ihn in ein hochentwickeltes Raffinationssystem. Diese Fähigkeit ist nicht nur eine inkrementelle Verbesserung; sie ist der entscheidende Wegbereiter für die Herstellung der ultrareinen Hochleistungssuperlegierungen und reaktiven Metalle, die von der Luft- und Raumfahrt-, Verteidigungs- und Medizinindustrie gefordert werden.

Der Kernvorteil: Absolute Umgebungssteuerung

Die Hauptfunktion des Vakuums besteht darin, eine makellose Umgebung zu schaffen und die Atmosphäre als Variable im metallurgischen Prozess zu eliminieren.

Verhinderung der Oxidation reaktiver Metalle

Herkömmliche Öfen können hochreaktive Metalle wie Titan oder bestimmte Superlegierungen nicht schmelzen. Sobald sie geschmolzen sind, reagieren sie heftig mit Sauerstoff und Stickstoff in der Luft, was zu katastrophaler Kontamination und unbrauchbarem Material führt.

Ein VIM-Ofen entfernt die Atmosphäre, verhindert Oxidation und ermöglicht das Schmelzen und Gießen dieser empfindlichen Materialien unter Beibehaltung ihrer erforderlichen Reinheit und Eigenschaften.

Beseitigung atmosphärischer Verunreinigungen

Selbst bei weniger reaktiven Metallen führt die Atmosphäre zu Verunreinigungen. Umgebungsluft enthält Sauerstoff, Stickstoff und Wasserdampf, die sich im geschmolzenen Metall lösen und unerwünschte Oxide und Nitride bilden können, welche das Endprodukt beeinträchtigen.

Die Vakuumumgebung entfernt diese Verunreinigungen, bevor sie jemals mit der Schmelze in Kontakt kommen, was einen saubereren Ausgangspunkt für die Legierung gewährleistet.

Aktive Reinigung des geschmolzenen Metalls

Ein VIM-Ofen verhindert nicht nur Verunreinigungen, sondern reinigt das Metall aktiv. Das Vakuum wirkt als Raffinationswerkzeug.

Entgasung für überlegene mechanische Eigenschaften

Gelöste Gase, insbesondere Wasserstoff, sind eine Hauptursache für Defekte. Wenn das Metall erstarrt, wird dieses Gas aus der Lösung gedrängt und erzeugt innere Porosität, die mechanische Eigenschaften wie Duktilität und Zugfestigkeit stark beeinträchtigt.

Das Vakuum zieht diese gelösten Gase effektiv aus dem Schmelzbad, was zu einem dichteren, strukturell stabileren Endprodukt mit deutlich verbesserter Leistung führt.

Entfernung flüchtiger Verunreinigungen

Die Umgebung mit niedrigem Druck senkt den Siedepunkt bestimmter Elemente. Dies ermöglicht es dem Ofen, unerwünschte flüchtige Verunreinigungen wie Blei, Cadmium, Aluminium und Magnesium aus der Schmelze „auszukochen“ und zu entfernen.

Dieser als Vakuumraffination bekannte Prozess ist entscheidend für die Herstellung von Metallen mit extrem hohen Reinheitsgraden.

Verhinderung nichtmetallischer Einschlüsse

Viele Defekte in hochfesten Legierungen werden durch nichtmetallische Einschlüsse wie Oxide und Nitride verursacht. Durch die Entfernung von Sauerstoff und Stickstoff aus der Umgebung verhindert ein VIM-Ofen diese reaktionsbildenden Einschlüsse von vornherein.

Dies führt zu einem saubereren Metall mit einer gleichmäßigeren inneren Struktur, was für Anwendungen, bei denen ein Materialversagen keine Option ist, von entscheidender Bedeutung ist.

Die Kompromisse verstehen

Obwohl die Vorteile erheblich sind, ist die VIM-Technologie keine universelle Lösung. Die Vorteile gehen mit klaren Kompromissen einher.

Erhöhte Komplexität und Kosten

Vakuumpumpen, Kammerdichtungen und hochentwickelte Steuerungen machen VIM-Öfen in der Anschaffung und Wartung erheblich teurer als ihre atmosphärischen Gegenstücke. Sie erfordern spezielles Wissen für den korrekten Betrieb.

Langsamere Prozesszyklen

Das Erreichen und Aufrechterhalten eines tiefen Vakuums erfordert Zeit. Der Evakuierungszyklus verlängert jede Schmelze erheblich und reduziert den Gesamtdurchsatz im Vergleich zu einem einfachen Ofen mit offener Luft.

Nicht für alle Materialien erforderlich

Für viele gängige Anwendungen mit Standardkohlenstoffstählen oder einfachen Nichteisenlegierungen ist der Reinheitsgrad, den ein VIM-Ofen bietet, unnötig. Ein atmosphärischer Ofen ist oft schneller, kostengünstiger und für die Aufgabe vollkommen ausreichend.

Anwendung auf Ihr Projekt

Die Entscheidung für einen Vakuuminduktionsofen hängt vollständig von Ihren Materialanforderungen und Leistungszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Standardlegierungen liegt: Ein herkömmlicher atmosphärischer Induktionsofen bietet wahrscheinlich die beste Balance zwischen Geschwindigkeit und Kosten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung reaktiver Metalle wie Titan oder Superlegierungen liegt: Ein Vakuuminduktionsofen ist unabdingbar, um katastrophale Oxidation zu verhindern und die Reinheit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Materialleistung für kritische Anwendungen liegt (z. B. Luft- und Raumfahrt, Medizin): Die Raffinationsfähigkeiten eines VIM-Ofens sind unerlässlich, um Gase und Verunreinigungen zu entfernen, welche die mechanischen Eigenschaften beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf dem Recycling von hochwertigem Schrott und Rücklaufmaterial liegt: Ein VIM-Ofen maximiert die Ausbeute, indem er den Metallverlust durch Oxidation praktisch eliminiert, wodurch die Rückgewinnung teurer Legierungen wirtschaftlich rentabel wird.

Letztendlich ist die Wahl eines Vakuuminduktionsofens eine Investition in die Materialintegrität, die die Herstellung von Legierungen ermöglicht, die in einer Standardatmosphäre einfach nicht möglich wären.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Verhindert Oxidation | Eliminiert atmosphärischen Kontakt, um reaktive Metalle wie Titan ohne Kontamination zu schmelzen. |

| Entfernt Verunreinigungen | Die Vakuumumgebung entfernt Sauerstoff, Stickstoff und Wasserdampf für reineres Metall. |

| Entgast geschmolzenes Metall | Extrahiert gelöste Gase wie Wasserstoff, um Duktilität und Zugfestigkeit zu verbessern. |

| Eliminiert flüchtige Verunreinigungen | Senkt Siedepunkte, um Elemente wie Blei und Cadmium durch Vakuumraffination zu entfernen. |

| Verhindert nichtmetallische Einschlüsse | Stoppt die Bildung von Oxiden und Nitriden für eine gleichmäßige innere Struktur in hochfesten Legierungen. |

Entfesseln Sie die Kraft ultrareiner Metalle mit KINTEK

KINTEK nutzt herausragende F&E- und eigene Fertigungskapazitäten und bietet diversen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie in der Luft- und Raumfahrt, Verteidigung oder im medizinischen Bereich tätig sind, unsere Vakuuminduktionsschmelzöfen liefern die Präzision und Reinheit, die Sie für kritische Anwendungen benötigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre metallurgischen Prozesse verbessern und eine überlegene Materialleistung erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz