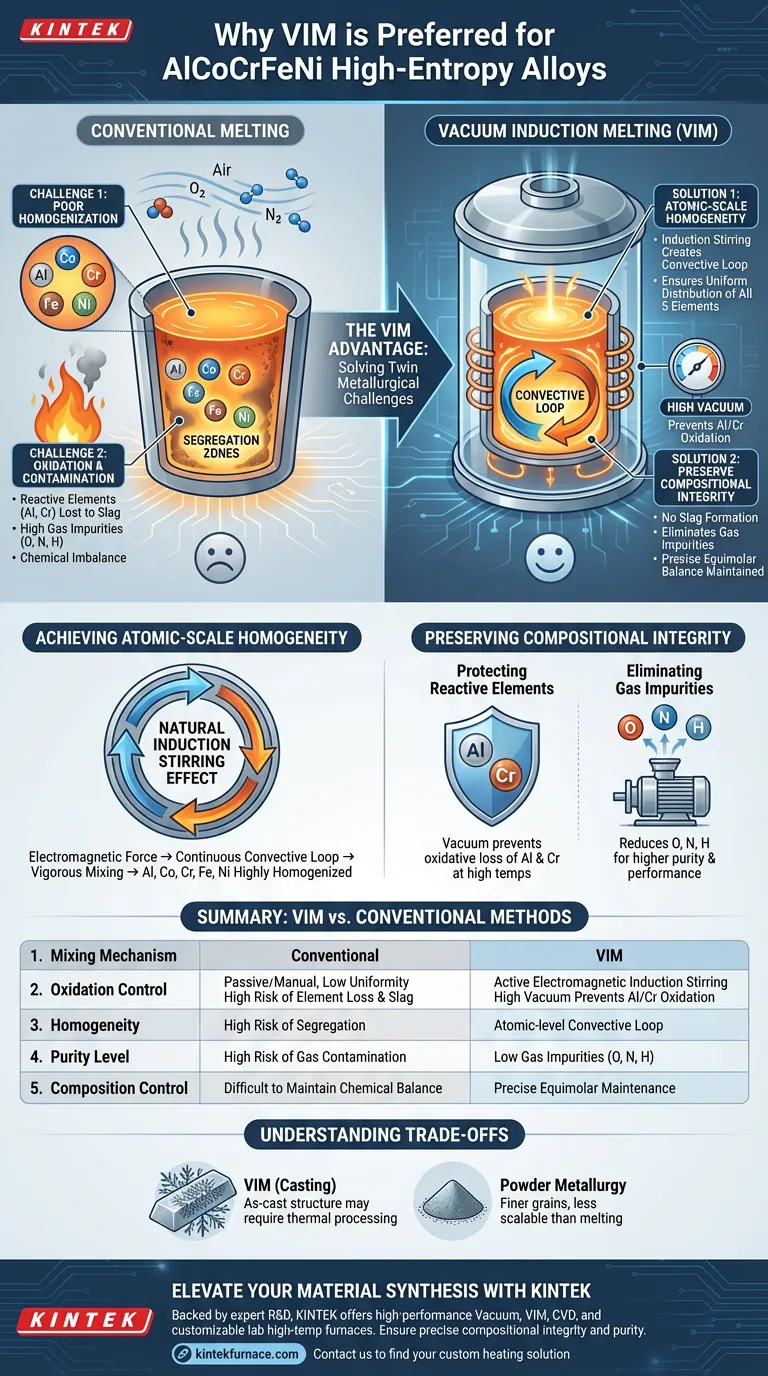

Die Bevorzugung der Vakuum-Induktionsschmelze (VIM) bei der Herstellung äquimolarer AlCoCrFeNi-Legierungen beruht auf ihrer einzigartigen Fähigkeit, die beiden metallurgischen Herausforderungen der Mehrkomponentenharmonisierung und der Oxidationskontrolle zu lösen. Herkömmliche Schmelzverfahren haben oft Schwierigkeiten, fünf verschiedene Elemente ohne Kontamination oder Entmischung zu mischen. VIM nutzt eine Hochvakuumumgebung, um den Abbau reaktiver Elemente wie Aluminium und Chrom zu verhindern, während gleichzeitig die elektromagnetische Induktion genutzt wird, um das geschmolzene Bad für eine gleichmäßige Verteilung auf atomarer Ebene kräftig zu rühren.

Kernbotschaft Für hochentropische Legierungen wie AlCoCrFeNi ist die Aufrechterhaltung eines präzisen äquimolaren Verhältnisses entscheidend für die Eigenschaften des Materials. VIM ist die bevorzugte Methode, da sie eine natürliche konvektive Schleife erzeugt, die sicherstellt, dass alle fünf Metalle innig vermischt werden, während das Vakuum den Verlust von aktiven Elementen verhindert, die andernfalls die chemische Zusammensetzung der Legierung verändern würden.

Erreichen atomarer Homogenität

Die Kraft des Induktionsrührens

Das bestimmende Merkmal von VIM ist der natürliche Induktionsrühreffekt. Im Gegensatz zu herkömmlichen Widerstandsöfen erzeugt das elektromagnetische Feld, das zur Erwärmung des Metalls verwendet wird, starke Rührkräfte im Tiegel.

Erzeugung einer konvektiven Schleife

Diese elektromagnetische Kraft erzeugt eine kontinuierliche konvektive Schleife im geschmolzenen Metall. Diese physikalische Bewegung ist nicht nur hilfreich, sondern unerlässlich, wenn fünf Elemente mit potenziell unterschiedlichen Schmelzpunkten und Dichten kombiniert werden.

Sicherstellung einer gleichmäßigen Verteilung

Die kräftige Mischwirkung stellt sicher, dass die Al-, Co-, Cr-, Fe- und Ni-Atome hochgradig homogenisiert sind. Ohne dieses aktive Rühren könnte das Schmelzbad unter Entmischung leiden, bei der sich die Elemente anstatt sich gleichmäßig zu vermischen, verklumpen, was die "hohe Entropie"-Natur der Legierung beeinträchtigt.

Bewahrung der Zusammensetzungsintegrität

Schutz reaktiver Elemente

AlCoCrFeNi enthält Aluminium (Al) und Chrom (Cr), beides sind hochgradig aktive Elemente, die bei hohen Temperaturen schnell oxidieren. Herkömmliches Schmelzen an Luft würde zu einem erheblichen Verlust dieser Elemente durch Schlackebildung führen.

Die Rolle des Hochvakuums

Die Hochvakuumumgebung isoliert die Schmelze effektiv von Sauerstoff. Dies verhindert den oxidativen Verlust von Al und Cr und stellt sicher, dass der endgültige Barren die für das Experiment berechnete präzise äquimolare Zusammensetzung beibehält.

Eliminierung von Gasverunreinigungen

Über die Verhinderung von Oxidation hinaus entgast die Vakuumumgebung die Schmelze aktiv. Sie reduziert den Gehalt an Gasverunreinigungen wie Sauerstoff, Stickstoff und Wasserstoff erheblich, die sich nachteilig auf die Reinheit und mechanische Leistung der Legierung auswirken.

Verständnis der Kompromisse

Gussstrukturen vs. Pulvermetallurgie

Während VIM hervorragend zur Herstellung reiner Barren geeignet ist, handelt es sich im Grunde um ein Gussverfahren. Es erzeugt eine "als-gegossen"-Struktur, die während der Erstarrung immer noch dendritische Strukturen (baumartige Kristallstrukturen) enthalten kann.

Verarbeitungsanforderungen

Aufgrund dieser dendritischen Strukturen erfordern VIM-Barren oft eine nachfolgende thermische Behandlung oder Warmumformung, um die Kornstruktur vollständig zu optimieren. Dies steht im Gegensatz zu Verfahren wie dem Vakuumwarmpressen (ein Verfahren der Pulvermetallurgie), das direkt feinere Körner erzeugen kann, aber möglicherweise nicht die Skalierbarkeit des Schmelzens aufweist.

Die richtige Wahl für Ihr Ziel treffen

Während VIM die überlegene Wahl für das Gießen von hochreinen Barren ist, ist es unerlässlich, die spezifischen Projektanforderungen zu verstehen.

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsgenauigkeit liegt: Verlassen Sie sich auf VIM, um den Verlust von Aluminium und Chrom zu verhindern und sicherzustellen, dass Ihre endgültige Legierung Ihren theoretischen Berechnungen entspricht.

- Wenn Ihr Hauptaugenmerk auf der Homogenität liegt: Vertrauen Sie auf das Induktionsrühren von VIM, um die fünf verschiedenen Elemente gründlicher zu mischen, als statische Schmelzverfahren es können.

- Wenn Ihr Hauptaugenmerk auf der Mikrostrukturkontrolle liegt: Beachten Sie, dass VIM-Barren möglicherweise eine Sekundärverarbeitung (wie Schmieden oder Glühen) erfordern, um Gussdendriten abzubauen, im Gegensatz zu Pulvermetallurgie-Verfahren.

VIM bietet die sauberste und chemisch konsistenteste Grundlage für die Entwicklung hochentropischer Legierungen und fungiert als entscheidender erster Schritt bei der Synthese von Hochleistungsmaterialien.

Zusammenfassungstabelle:

| Merkmal | Vakuum-Induktionsschmelze (VIM) | Herkömmliche Schmelzverfahren |

|---|---|---|

| Mischmechanismus | Aktives elektromagnetisches Induktionsrühren | Passives/manuelles Mischen (geringe Gleichmäßigkeit) |

| Oxidationskontrolle | Hochvakuum verhindert Al/Cr-Oxidation | Hohes Risiko von Elementverlust und Schlackebildung |

| Homogenität | Konvektive Schleife auf atomarer Ebene | Hohes Risiko von Elemententmischung |

| Reinheitsgrad | Geringe Gasverunreinigungen (O, N, H) | Hohes Risiko von Gasverunreinigungen |

| Zusammensetzungskontrolle | Präzise äquimolare Aufrechterhaltung | Schwierig, das chemische Gleichgewicht aufrechtzuerhalten |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Sind Sie bereit, unübertroffene Homogenität in Ihrer Produktion von hochentropischen Legierungen zu erzielen? Mit der Unterstützung von F&E und Fertigungsexperten bietet KINTEK Hochleistungs-Vakuum-, VIM-, CVD- und kundenspezifische Labor-Hochtemperaturöfen, die speziell für die strengen Anforderungen der modernen Metallurgie entwickelt wurden.

Ob Sie äquimolare AlCoCrFeNi verfeinern oder Materialien der nächsten Generation entwickeln, unsere Systeme gewährleisten präzise Zusammensetzungsintegrität und Eliminierung von Verunreinigungen. Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Heizlösung zu finden und erfahren Sie, wie unsere Expertise Ihre Forschungsergebnisse optimieren kann.

Visuelle Anleitung

Referenzen

- Mudassar Hussain, Tuty Asma Abu Bakar. X-Ray Diffraction Analysis of Sigma-Phase Evolution in Equimolar AlCoCrFeNi High Entropy Alloy. DOI: 10.15282/ijame.21.4.2024.14.0917

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Materialien können mit Induktionstechnologie verarbeitet werden? Ein Leitfaden für Metalle, Legierungen und mehr

- Was sind die beiden Arten von Induktionsöfen? Kanalofen vs. Tiegelofen erklärt

- Was ist induktives Rühren bei Schmelzanwendungen? Metallurgische Spitzenkontrolle für überlegene Schmelzqualität

- Was sind die Vorteile der Verwendung eines wassergekühlten Kupferkruges beim Lichtbogenschmelzen? Erhöhung der HEA-Reinheit und Homogenität

- Nach welchem Prinzip arbeitet ein Induktionsheizkreis? Entdecken Sie effizientes, kontaktloses Heizen

- Was ist die Funktion eines nicht verzehrbaren Vakuumlichtbogenschmelzofens? Synthese von ultrareinen Zr2Fe-basierten Legierungen

- Was macht das Induktionserwärmen präziser als andere Methoden? Entdecken Sie unübertroffene Kontrolle & Geschwindigkeit

- Welche Industrien verwenden typischerweise Schmelzöfen? Schlüsselfunktionen in Metall, Luft- und Raumfahrt und mehr