Die beiden Haupttypen von Induktionsöfen sind der Kanalofen (auch als Kernofen bekannt) und der Tiegelofen. Ein Kanalofen arbeitet wie ein Transformator und verwendet einen Eisenkern, um Strom in einen Kreislauf aus geschmolzenem Metall zu induzieren. Im Gegensatz dazu induziert ein Tiegelofen den Strom direkt in die gesamte Metallcharge, die sich in einem Tiegel befindet, ohne dass ein Eisenkern erforderlich ist.

Ihre Wahl zwischen einem Kanalofen und einem Tiegelofen ist keine Frage dessen, was „besser“ ist, sondern welches für Ihr betriebliches Ziel geeignet ist. Kanalöfen sind Meister im Halten und Vorhalten großer Metallmengen, während Tiegelöfen die Flexibilität und Geschwindigkeit bieten, die zum Schmelzen verschiedener Materialien aus dem Kaltstart erforderlich sind.

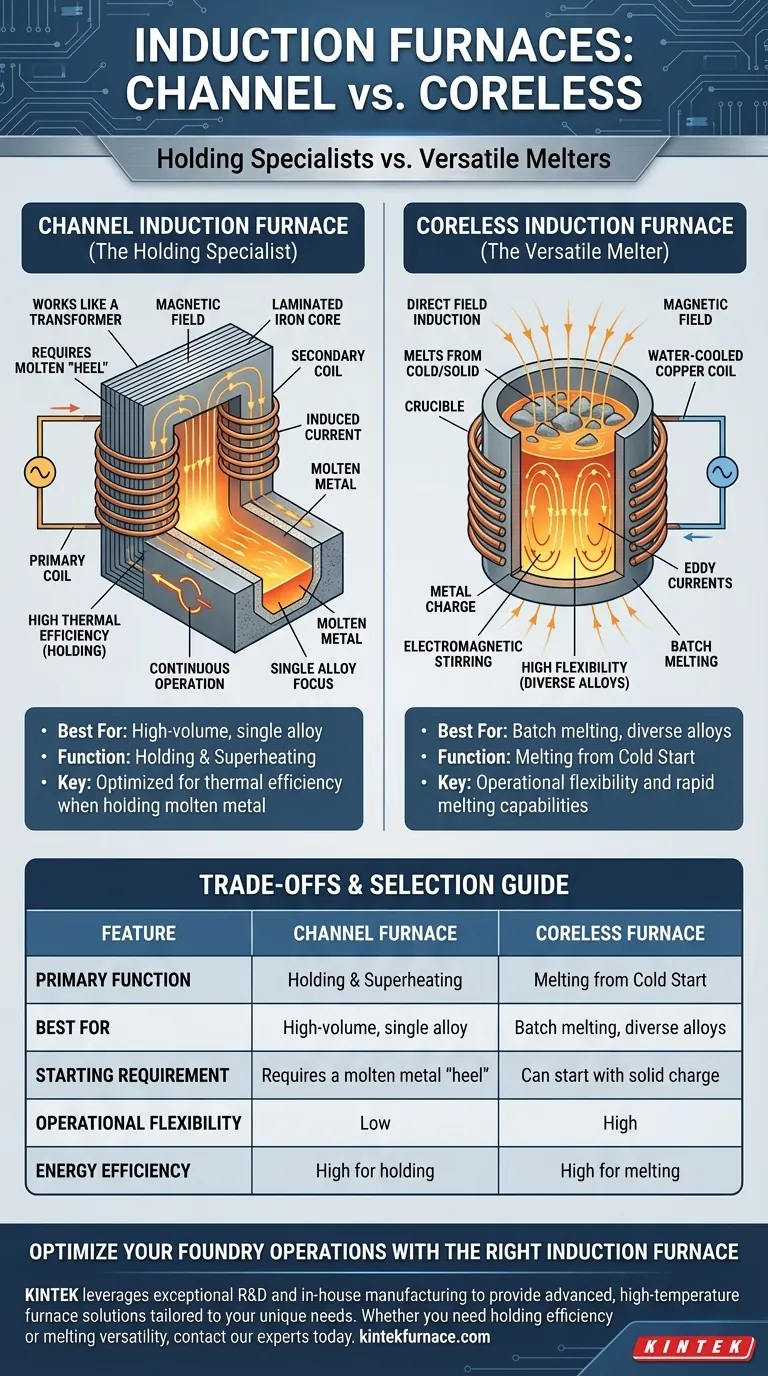

Der Kanalinduktionsofen: Der Halte-Spezialist

Ein Kanalofen ist für den Hochvolumen-, Dauerbetrieb mit einer einzigen Legierung konzipiert. Seine Struktur ist für thermische Effizienz optimiert, wenn bereits geschmolzenes Metall gehalten wird.

Funktionsweise: Das Transformatorprinzip

Der Kanalofen funktioniert exakt wie ein elektrischer Transformator. Ein Wechselstrom fließt durch eine Primärspule, die um einen laminierten Eisenkern gewickelt ist.

Eine Schmelze aus geschmolzenem Metall, die sich in einem engen „Kanal“ im feuerfesten Material befindet, durchläuft diesen Eisenkern. Diese geschmolzene Schleife fungiert als einwandige Sekundärspule, und der induzierte Strom erzeugt die Wärme.

Aufgrund dieser Konstruktion kann ein Kanalofen nicht mit kaltem, festem Material gestartet werden. Er benötigt einen Startpool oder einen „Rest“ an geschmolzenem Metall, um den sekundären Stromkreis zu vervollständigen.

Hauptanwendungen

Diese Öfen eignen sich hervorragend zum Halten großer Mengen geschmolzenen Metalls über längere Zeit bei einer bestimmten Temperatur. Sie werden häufig in großen Eisengießereien und für das Duplex-Verfahren eingesetzt – dabei wird Metall von einem primären Schmelzofen aufgenommen und vor dem Gießen auf Temperatur oder chemische Zusammensetzung eingestellt.

Der Tiegelinduktionsofen: Der vielseitige Schmelzer

Der Tiegelofen ist der am häufigsten verwendete Induktionsofentyp, geschätzt für seine Betriebsflexibilität und schnellen Schmelzfähigkeiten. Er besteht im Wesentlichen aus einem feuerfest ausgekleideten Tiegel, der von einer wassergekühlten Kupferwicklung umgeben ist.

Funktionsweise: Direkte Feldinduktion

Wenn Wechselstrom durch die äußere Spule fließt, erzeugt er ein starkes, umkehrendes Magnetfeld. Dieses Feld durchdringt die Metallcharge, die sich im Tiegel befindet.

Das Magnetfeld induziert direkt starke Wirbelströme im Metall selbst, wodurch es schnell erhitzt wird und schmilzt. Dieser Prozess erzeugt auch eine inhärente elektromagnetische Rührwirkung, die dafür sorgt, dass das geschmolzene Bad sowohl in Temperatur als auch in chemischer Zusammensetzung homogen ist.

Hauptanwendungen

Tiegelöfen sind ideal zum Schmelzen von Metall aus dem festen Zustand, einschließlich Schrott. Ihre Fähigkeit, vollständig entleert zu werden, macht sie perfekt für Gießereien, die Gussteile aus einer Vielzahl unterschiedlicher Legierungen ohne Kreuzkontamination herstellen müssen.

Die Abwägungen verstehen: Kanalofen vs. Tiegelofen

Der grundlegende Konstruktionsunterschied zwischen den beiden Öfen führt zu einem klaren Satz von betrieblichen Abwägungen.

Flexibilität und Start

Der Tiegelofen ist der klare Gewinner in Bezug auf die Flexibilität. Er kann mit einer kalten, festen Charge gestartet werden und für nahezu jede Legierung verwendet werden.

Der Kanalofen ist starr. Er erfordert ein kontinuierliches Schmelzbad zum Betrieb und eignet sich am besten für eine einzige, dedizierte Legierung, um den schwierigen Prozess des Austauschs des Rests zu vermeiden.

Energieeffizienz

Zum Halten von Metall bei Temperatur ist der Kanalofen aufgrund seines transformatorähnlichen Designs und geringerer Wärmeverluste energieeffizienter.

Zum Schmelzen von Metall aus dem Feststoff sind die hohe Leistungsdichte und die direkte Erwärmung des Tiegelofens für die Schmelzphase selbst schneller und effizienter.

Wartung und Feuerfestverschleiß

Bei einem Kanalofen ist die Kanalschleife intensiver Hitze und Metallfluss ausgesetzt, was sie zu einem kritischen Verschleißpunkt macht, dessen Austausch komplex sein kann.

Bei einem Tiegelofen ist die gesamte feuerfeste Auskleidung ein Verbrauchsmaterial. Obwohl sie regelmäßig ausgetauscht werden muss, ist dieser Vorgang im Allgemeinen einfacher als die Wartung eines Kanalinduktors.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Ofentechnologie ist entscheidend für die Betriebseffizienz und Produktqualität. Ihre Entscheidung sollte von Ihrem primären Produktionsziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf dem Halten und Überhitzen großer, kontinuierlicher Mengen eines einzelnen Metalls liegt: Der Kanalofen ist Ihre energieeffizienteste Lösung.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen verschiedener Legierungen aus kaltem, festem Zustand in Chargen liegt: Der Tiegelofen bietet unübertroffene Flexibilität und Schmelzgeschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf der Erzielung hoher metallurgischer Reinheit und Legierungshomogenität liegt: Die inhärente Rührwirkung des Tiegelofens bietet einen deutlichen Vorteil.

Das Verständnis dieses grundlegenden Konstruktionsunterschieds ermöglicht es Ihnen, das präzise Werkzeug für Ihr metallurgisches Ziel auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Kanalofen | Tiegelofen |

|---|---|---|

| Hauptfunktion | Halten & Überhitzen | Schmelzen aus Kaltstart |

| Am besten geeignet für | Hohes Volumen, einzelne Legierung | Chargenschmelzen, verschiedene Legierungen |

| Startvoraussetzung | Erfordert einen „Rest“ an geschmolzenem Metall | Kann mit fester Charge starten |

| Betriebliche Flexibilität | Gering | Hoch |

| Energieeffizienz | Hoch beim Halten | Hoch beim Schmelzen |

Optimieren Sie Ihre Gießereibetriebe mit dem richtigen Induktionsofen

Die Wahl zwischen einem Kanalofen und einem Tiegelofen ist eine entscheidende Entscheidung, die Ihre Produktivität, Energiekosten und Produktqualität beeinflusst. KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind.

Unsere Expertise in der Induktionsheizungstechnologie, kombiniert mit tiefgreifenden Anpassungsfähigkeiten, stellt sicher, dass Sie einen Ofen erhalten, der Ihre betrieblichen Ziele präzise erfüllt – ob Sie die Halteeffizienz eines Kanalofens oder die Schmelz-Vielseitigkeit eines Tiegelofens benötigen.

Bereit, Ihre Schmelz- und Halteprozesse zu verbessern? Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und die ideale KINTEK-Lösung für Ihr Labor oder Ihre Gießerei zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen