Im Kern arbeitet ein Induktionsheizkreis nach dem Prinzip der elektromagnetischen Induktion. Dieser Prozess nutzt ein starkes, sich schnell änderndes Magnetfeld, um Wärme direkt in einem leitfähigen Material, wie Metall, zu erzeugen, ohne physischen Kontakt zwischen der Wärmequelle und dem zu erwärmenden Objekt.

Das zentrale Konzept ist die Transformation. Der Stromkreis wandelt elektrische Energie in ein Magnetfeld um, und dieses Magnetfeld wird dann im Werkstück wieder in elektrische Energie (in Form von Wirbelströmen) umgewandelt. Der Eigenwiderstand des Materials gegenüber diesen Strömen erzeugt die intensive, lokalisierte Wärme.

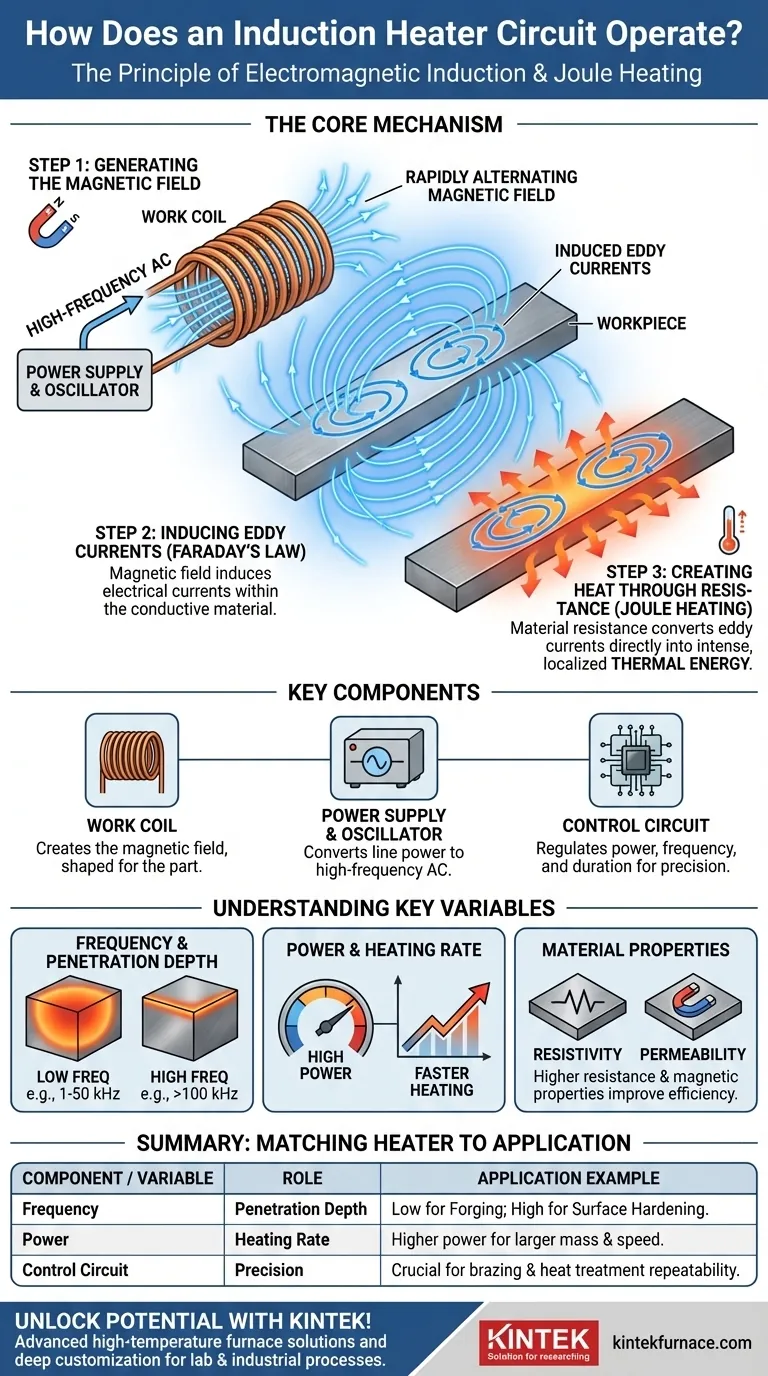

Der Kernmechanismus: Vom Magnetismus zur Wärme

Die Induktionserwärmung ist ein mehrstufiger Prozess, der Elektrizität elegant in präzise gesteuerte Wärme umwandelt. Sie basiert auf zwei grundlegenden physikalischen Prinzipien: dem Faradayschen Induktionsgesetz und dem Joule-Heizungseffekt.

Schritt 1: Erzeugung des Magnetfeldes

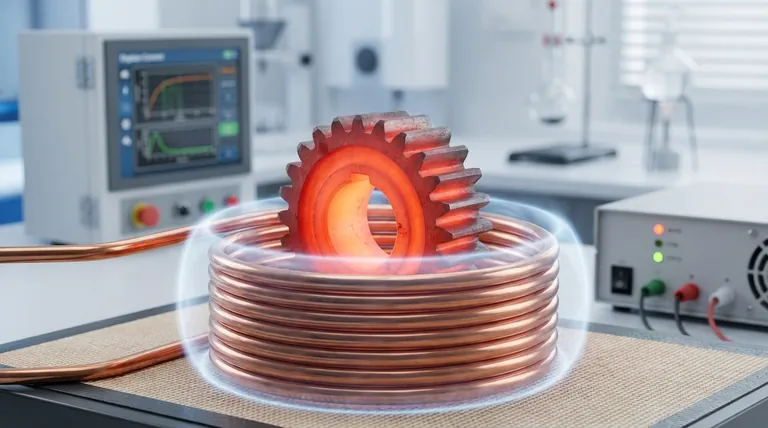

Der Prozess beginnt mit einer speziell entwickelten Arbeitsspule, die typischerweise aus Kupfer besteht. Durch diese Spule wird ein hochfrequenter Wechselstrom (AC) geleitet.

Dieser durch die Spule fließende Wechselstrom erzeugt ein starkes und sich schnell änderndes Magnetfeld im Raum um und in der Spule.

Schritt 2: Induzieren von Wirbelströmen

Wird ein leitfähiges Werkstück (wie ein Stahlstab) in dieses Magnetfeld gebracht, induziert das Feld elektrische Ströme im Metall. Dies ist das Faradaysche Induktionsgesetz in Aktion.

Diese induzierten Ströme werden Wirbelströme genannt. Sie fließen in geschlossenen Schleifen innerhalb des Materials und spiegeln den wechselnden Stromfluss in der Arbeitsspule wider.

Schritt 3: Wärmeerzeugung durch Widerstand (Joule-Erwärmung)

Jedes leitfähige Material besitzt einen natürlichen elektrischen Widerstand. Wenn die starken Wirbelströme durch das Werkstück fließen, stoßen sie auf diesen Widerstand.

Dieser Widerstand wandelt die elektrische Energie der Wirbelströme direkt in thermische Energie oder Wärme um. Dieses Phänomen ist als Joule-Erwärmung bekannt. Die Wärme wird im Bauteil selbst erzeugt, was den Prozess unglaublich schnell und effizient macht.

Schlüsselkomponenten eines modernen Induktionserhitzers

Ein funktionierendes Induktionsheizsystem ist mehr als nur eine Spule. Es ist ein präzise gesteuerter Schaltkreis, der diesen Energieumwandlungsprozess effektiv verwaltet.

Die Arbeitsspule

Dies ist die Komponente, die das Magnetfeld erzeugt. Ihre Form und Größe sind so konstruiert, dass sie zum zu erwärmenden Teil passen und sicherstellen, dass das Magnetfeld genau dort konzentriert wird, wo die Wärme benötigt wird.

Die Stromversorgung & der Oszillator

Dies ist das Herzstück des Systems. Es wandelt den Standard-Netzstrom in den Hochfrequenz-Wechselstrom mit hoher Stromstärke um, der zum Betrieb der Arbeitsspule und zur Erzeugung des starken Magnetfeldes erforderlich ist.

Die Steuerung

Dies ist das Gehirn des Betriebs. Die Steuerung, oft mit Mikrocontrollern und Sensoren, regelt die Ausgangsleistung, die Betriebsfrequenz und die Heizdauer. Sie ermöglicht eine präzise und wiederholbare Temperaturregelung, die für industrielle Prozesse wie Löten oder Wärmebehandlung entscheidend ist.

Die Schlüsselvariablen verstehen

Die Effektivität eines Induktionserhitzers ist nicht pauschal. Das Design wird auf das spezifische Ziel abgestimmt, hauptsächlich durch Anpassen von Frequenz und Leistung.

Die Rolle der Frequenz

Die Frequenz ist ein kritischer Parameter, der bestimmt, wie tief die Wärme in das Material eindringt.

Niedrigere Frequenzen (z. B. 1-50 kHz) dringen tiefer in das Metall ein und eignen sich daher ideal zum Erhitzen großer, dicker Objekte für Anwendungen wie Schmieden oder Schmelzen.

Höhere Frequenzen (z. B. 100-400 kHz und darüber) konzentrieren den Heizeffekt auf die Oberfläche des Teils. Dies ist perfekt für Oberflächenhärtung, Löten oder Weichlöten, wo nur eine flache Wärmeeinflusszone gewünscht wird.

Leistung und Heizrate

Die Ausgangsleistung des Stromkreises korreliert direkt mit der Heizrate. Eine höhere Leistung induziert stärkere Wirbelströme, die viel schneller Wärme erzeugen. Dies wird je nach Masse des Teils und der erforderlichen Prozesszeit angepasst.

Materialeigenschaften

Der Erfolg der Induktionserwärmung hängt auch vom elektrischen Widerstand und der magnetischen Permeabilität des Werkstücks ab. Materialien mit höherem Widerstand erwärmen sich bei gegebenem Wirbelstrom schneller, während bestimmte magnetische Materialien (wie Stahl unterhalb seiner Curie-Temperatur) aufgrund magnetischer Hystereseverluste noch effizienter erwärmen.

Den Erhitzer an die Anwendung anpassen

Das Verständnis dieser Prinzipien ermöglicht es Ihnen, ein System auszuwählen oder zu entwerfen, das auf ein bestimmtes industrielles oder wissenschaftliches Ziel zugeschnitten ist.

- Wenn Ihr Hauptaugenmerk auf großflächigem Schmelzen oder Durcherhitzen zum Schmieden liegt: Sie benötigen ein Hochleistungs-System mit niedriger Frequenz, das für eine tiefe und gleichmäßige Wärmedurchdringung ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf präziser Oberflächenhärtung oder dem Löten kleiner Komponenten liegt: Sie benötigen ein System mit höherer Frequenz, um die Energie nahe der Oberfläche zu konzentrieren und eine Erwärmung des Kerns des Teils zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf absoluter Prozesskontrolle und Wiederholbarkeit liegt: Die Komplexität der Steuerung, einschließlich ihrer Temperaturrückmeldesensoren und Leistungsregelungsalgorithmen, ist der wichtigste Faktor.

Durch die Beherrschung des Energieflusses von Elektrizität zu Magnetismus und schließlich zu Wärme bietet die Induktionserwärmung ein unvergleichliches Maß an Geschwindigkeit, Effizienz und Kontrolle.

Zusammenfassungstabelle:

| Komponente / Variable | Rolle bei der Induktionserwärmung |

|---|---|

| Arbeitsspule | Erzeugt ein wechselndes Magnetfeld, um Wirbelströme im Werkstück zu induzieren |

| Stromversorgung & Oszillator | Wandelt Netzstrom in Hochfrequenz-Wechselstrom für die Spule um |

| Steuerung | Regelt Leistung, Frequenz und Dauer für präzise Temperaturkontrolle |

| Frequenz | Bestimmt die Eindringtiefe der Wärme (niedrig für tiefe, hoch für Oberflächenerwärmung) |

| Leistung | Steuert Heizrate und Intensität |

| Materialeigenschaften | Beeinflusst die Heizeffizienz basierend auf Widerstand und Permeabilität |

Nutzen Sie das volle Potenzial der Induktionserwärmung für Ihr Labor oder Ihren Industrieprozess mit KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke, tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Präzision verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

Andere fragen auch

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen