Kurz gesagt, induktives Rühren ist die natürliche, selbsttätige Mischbewegung, die innerhalb von geschmolzenem Metall auftritt, wenn es in einem Induktionsofen erhitzt wird. Diese Bewegung ist eine direkte Folge der starken elektromagnetischen Kräfte, die von der Spule des Ofens erzeugt werden, und sorgt dafür, dass die Schmelze ohne mechanische Teile in Temperatur und Zusammensetzung homogen ist.

Induktives Rühren ist nicht nur ein Nebeneffekt; es ist ein grundlegender metallurgischer Prozess, der die Qualität und Effizienz Ihrer Schmelze bestimmt. Zu verstehen, wie diese Kraft gesteuert wird – hauptsächlich über die Leistung und Frequenz des Ofens – ist der Schlüssel zur Erzielung konsistenter, hochwertiger Ergebnisse.

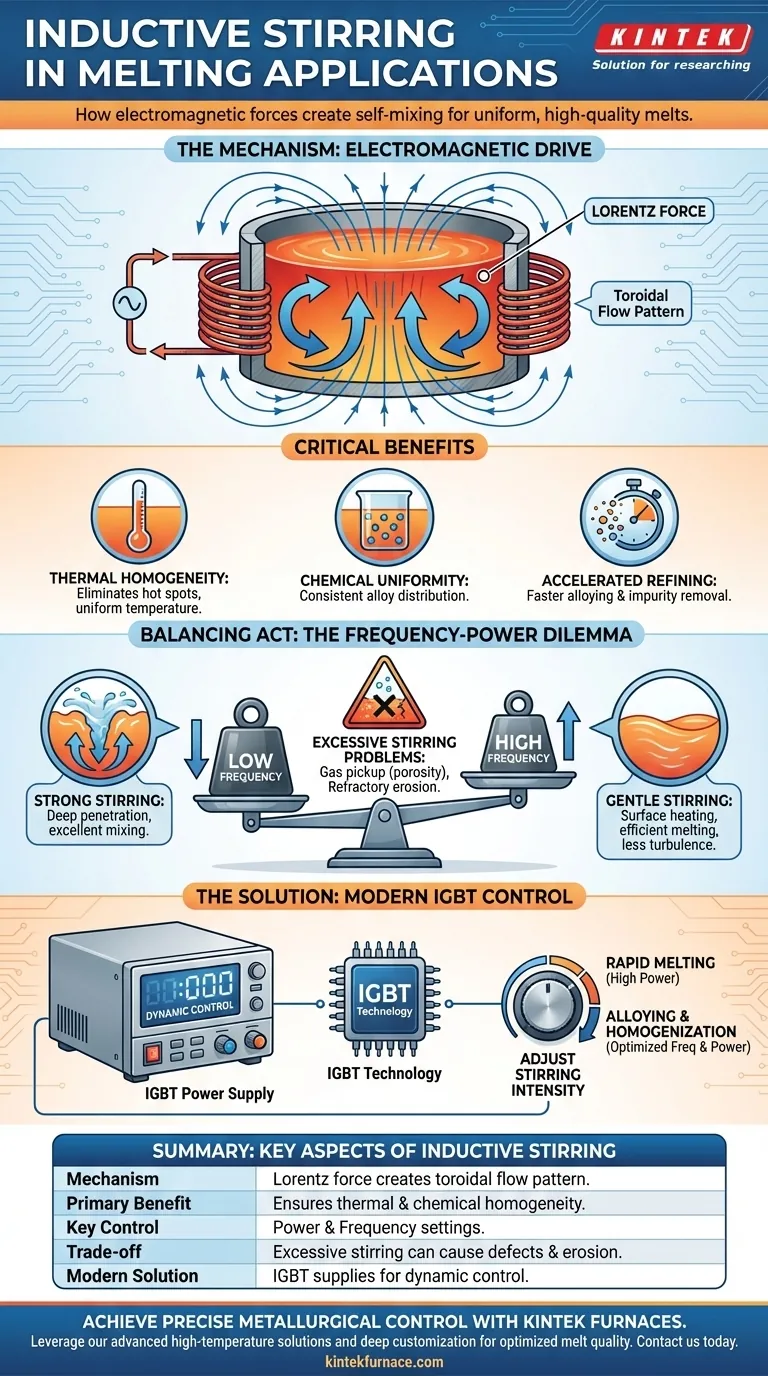

Wie elektromagnetische Kräfte das Rühren antreiben

Die Rührwirkung in einem Induktionsofen ist eine direkte Folge grundlegender physikalischer Gesetze. Es ist eine vorhersagbare und steuerbare Kraft, wenn man die beteiligten Prinzipien versteht.

Die Lorentzkraft in Aktion

Der Wechselstrom, der durch die Kupferwicklung des Ofens fließt, erzeugt ein starkes und fluktuierendes Magnetfeld. Dieses Feld induziert wiederum einen starken elektrischen Strom in der leitfähigen Metallcharge im Inneren des Ofens.

Die Wechselwirkung zwischen dem Magnetfeld der Spule und dem induzierten Strom im Metall erzeugt eine starke elektromagnetische Kraft, bekannt als die Lorentzkraft. Diese Kraft ist es, die das geschmolzene Metall physisch bewegt.

Das klassische Strömungsmuster

Diese Kraft ist in der Nähe der Ofenwände am stärksten und drückt das geschmolzene Metall von außen nach innen und von der Oberfläche nach unten. Um dies auszugleichen, strömt das Metall in der Mitte des Bades nach oben.

Dies erzeugt ein kontinuierliches, rollendes, toroidales (donutförmiges) Strömungsmuster. Diese ständige Zirkulation ist der Motor des induktiven Rührens.

Warum induktives Rühren für die Schmelzqualität entscheidend ist

Diese ständige Bewegung bietet mehrere wesentliche Vorteile, die für moderne Gießerei- und Stahlherstellungsprozesse von entscheidender Bedeutung sind. Ohne sie wäre die Herstellung von hochwertigem Metall erheblich schwieriger und weniger effizient.

Gewährleistung thermischer Homogenität

Ohne Rühren würde die Oberseite des Schmelzbades überhitzt werden, während der Boden kühler bliebe. Induktives Rühren zirkuliert das Metall ständig und eliminiert heiße und kalte Zonen.

Dies führt zu einer gleichmäßigen Temperatur im gesamten Bad, was für genaue Temperaturmessungen, vorhersagbare Chemie und den Schutz der Ofenauskleidung von entscheidender Bedeutung ist.

Erreichen chemischer Gleichmäßigkeit

Beim Zulegieren müssen Legierungen vollständig gelöst und gleichmäßig verteilt sein, um die Endspezifikationen zu erfüllen. Das Rühren ist der Mechanismus, der dies erreicht.

Die starke Strömung verteilt die Legierungselemente schnell im gesamten Schmelzbad, verhindert Segregation und stellt sicher, dass das endgültige Gussstück eine konsistente und einheitliche chemische Zusammensetzung aufweist.

Beschleunigung des Legierens und Raffinierens

Die ständige Bewegung erhöht dramatisch die Geschwindigkeit, mit der sich Legierungen im Bad lösen. Sie beschleunigt auch Reaktionen mit der Schlacke und hilft so, Verunreinigungen schneller und effizienter aus dem Metall zu entfernen.

Verständnis der Kompromisse

Obwohl es unerlässlich ist, ist die Intensität des Rührens nicht immer vorteilhaft. Mehr ist nicht immer besser, und die Steuerung der Rührwirkung ist ein Schlüsselaspekt des hochentwickelten Schmelzmanagements.

Das Problem des übermäßigen Rührens

Ein zu starkes Rühren kann schädlich sein. Es erhöht die Oberflächenturbulenz, was atmosphärische Gase wie Sauerstoff und Stickstoff in die Schmelze eintragen kann, was zu Porosität und Defekten führt.

Übermäßiges Rühren kann auch die Erosion der feuerfesten Auskleidung des Ofens beschleunigen, was die Wartungskosten und das Risiko einer Metallkontamination erhöht.

Das Frequenz-Leistungs-Dilemma

Die Intensität des Rührens wird durch zwei Hauptfaktoren bestimmt: Leistung und Frequenz.

- Niedrigere Frequenz des Stroms dringt tiefer in das geschmolzene Bad ein und erzeugt eine sehr starke Rührwirkung.

- Höhere Frequenz des Stroms konzentriert die Wärme nahe der Oberfläche und führt zu einem viel sanfteren, weniger heftigen Rühren.

Dies führt zu einem grundlegenden Kompromiss. Eine niedrige Frequenz ist hervorragend zum Mischen, aber möglicherweise weniger elektrisch effizient zum Schmelzen, während eine hohe Frequenz sehr effizient zum Schmelzen von kleinem Schrott ist, aber nur eine schlechte Mischung für das Legieren bietet.

Die Rolle moderner IGBT-Netzteile

Hier bietet moderne Technologie eine Lösung. Netzteile, die mit Insulated Gate Bipolar Transistors (IGBTs) gebaut sind, sind Hochgeschwindigkeits-Schalter, die eine präzise Steuerung sowohl von Leistung als auch von Frequenz ermöglichen.

Dies ermöglicht es dem Bediener, die Rührintensität dynamisch anzupassen. Sie können eine hohe Leistung für schnelles Schmelzen verwenden und dann die Leistung oder Frequenz anpassen, um die idealen Rührbedingungen für das Legieren und die Temperaturhomogenisierung zu schaffen, wodurch Sie das Beste aus beiden Welten erhalten.

Abstimmung der Rührintensität auf Ihr Ziel

Das ideale Rührniveau hängt vollständig von Ihrem spezifischen metallurgischen Ziel ab. Durch die Steuerung Ihrer Ofenparameter können Sie den Prozess für Ihr gewünschtes Ergebnis optimieren.

- Wenn Ihr Hauptaugenmerk auf dem Massenschmelzen eines einzelnen Materials liegt: Sie können eine höhere Frequenz für maximale elektrische Effizienz bevorzugen, da eine intensive chemische Mischung weniger kritisch ist.

- Wenn Ihr Hauptaugenmerk auf komplexem Legieren oder Raffinieren liegt: Eine niedrigere Frequenz (oder ein Netzteil mit variabler Frequenz) ist überlegen, um eine vollständige und schnelle Homogenisierung der Zusätze zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von gasempfindlichen Metallen liegt: Sie benötigen eine präzise Steuerung, um die Oberflächenturbulenz zu minimieren, oft durch Reduzierung der Leistung oder Verwendung einer höheren Frequenz in den letzten Phasen.

Letztendlich verwandelt die Beherrschung des induktiven Rührens es von einem passiven Phänomen in ein aktives und leistungsstarkes Werkzeug zur metallurgischen Kontrolle.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Mechanismus | Die Lorentzkraft aus elektromagnetischen Feldern erzeugt ein toroidales Strömungsmuster. |

| Hauptvorteil | Gewährleistet thermische und chemische Homogenität im gesamten Schmelzbad. |

| Wichtige Steuerungsfaktoren | Leistungs- und Frequenzeinstellungen des Induktionsofens. |

| Kompromiss | Übermäßiges Rühren kann Gasaufnahme und Erosion des Feuerfestmaterials verursachen. |

| Moderne Lösung | IGBT-Netzteile ermöglichen eine dynamische Steuerung der Rührintensität. |

Erzielen Sie präzise metallurgische Kontrolle in Ihren Schmelzprozessen. Induktives Rühren ist ein mächtiges Werkzeug, und seine effektive Nutzung erfordert die richtige Ausrüstung. KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich unserer robusten Induktionsöfen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass Ihr Ofen präzise konfiguriert ist, um die Rührintensität für Ihre spezifischen Legierungen und Prozesse zu steuern – ob Sie kräftiges Mischen für komplexe Legierungen oder sanftes Rühren für gasempfindliche Metalle benötigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Schmelzqualität und Effizienz optimieren können. Lassen Sie uns über Ihre Anwendung sprechen →

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz