Im Grunde genommen kann die Induktionstechnologie praktisch jedes Material verarbeiten, das elektrisch leitfähig ist. Dazu gehört eine breite Palette von Metallen, von verschiedenen Stählen und Kupferlegierungen bis hin zu Aluminium, Titan, Silizium und Edelmetallen. Selbst fortschrittliche Materialien wie Graphit und einige Verbundwerkstoffe können mit dieser Methode effektiv erwärmt werden.

Die wesentliche Voraussetzung für die Induktionsverarbeitung ist nicht Magnetismus, sondern elektrische Leitfähigkeit. Die Fähigkeit eines Materials, einen elektrischen Strom zu leiten, bestimmt, ob es durch Induktion erwärmt werden kann, während seine magnetischen Eigenschaften hauptsächlich beeinflussen, wie effizient und schnell diese Erwärmung erfolgt.

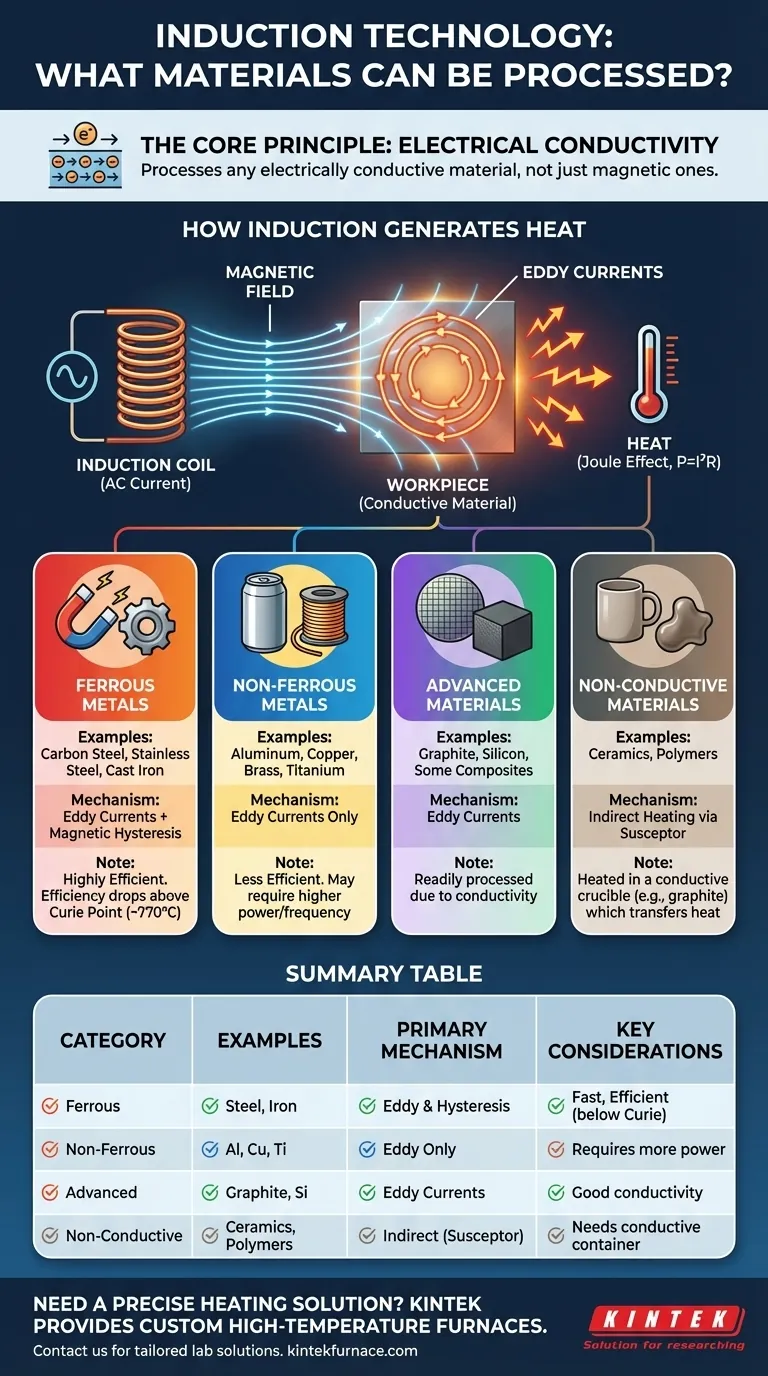

Das Grundprinzip: Elektrische Leitfähigkeit

Die Induktion funktioniert, indem sie elektrische Ströme im Material selbst erzeugt. Das Verständnis dieses Prinzips ist der Schlüssel zur Kenntnis, welche Materialien geeignete Kandidaten sind.

Wie die Induktion Wärme erzeugt

Stellen Sie sich eine Induktionsspule als die Primärseite eines Transformators und das Werkstück (das zu erwärmende Material) als eine einwindige Sekundärseite vor. Wenn Wechselstrom durch die Spule fließt, erzeugt er ein starkes, sich schnell änderndes Magnetfeld.

Dieses Magnetfeld induziert zirkulierende elektrische Ströme im Werkstück, bekannt als Wirbelströme. Der natürliche Widerstand des Materials gegen den Fluss dieser Ströme erzeugt präzise und sofortige Wärme, ein Phänomen, das durch den Joule-Effekt (P = I²R) beschrieben wird.

Die entscheidende Rolle des spezifischen Widerstands

Der spezifische elektrische Widerstand eines Materials bestimmt, wie effektiv die induzierten Wirbelströme in thermische Energie umgewandelt werden.

Materialien mit extrem hoher Leitfähigkeit, wie reines Kupfer, können tatsächlich schwieriger zu erwärmen sein. Sie lassen Wirbelströme so leicht fließen, dass weniger Energie in Wärme umgewandelt wird, was oft höhere Frequenzen oder mehr Leistung erfordert, um dies auszugleichen. Umgekehrt erwärmen sich Materialien mit höherem spezifischem Widerstand (wie Stahl) leichter.

Wichtige Materialkategorien und ihr Verhalten

Während die Leitfähigkeit die Voraussetzung ist, erzeugen die magnetischen Eigenschaften eines Materials einen zweiten, starken Erwärmungsmechanismus, der die meisten Metalle für Induktionszwecke in zwei unterschiedliche Gruppen einteilt.

Ferromagnetische Metalle: Die Effizienz-Champions

Ferromagnetische Metalle wie Kohlenstoffstahl, Edelstahl und Gusseisen sind ideal für die Induktion. Sie erwärmen sich durch zwei Mechanismen gleichzeitig.

Erstens erzeugen sie Wärme durch Wirbelströme, genau wie jeder andere Leiter.

Zweitens, unterhalb einer bestimmten Temperatur (dem Curie-Punkt), erzeugt ihre magnetische Natur einen zusätzlichen Erwärmungseffekt durch magnetische Hysterese. Wenn das sich schnell ändernde Magnetfeld die magnetischen Domänen des Materials dazu zwingt, hin und her zu springen, entsteht innere Reibung, die erhebliche Wärme erzeugt. Diese Doppelwirkung macht das Erwärmen von ferromagnetischen Metallen extrem schnell und effizient.

Nichteisenmetalle: Verlassen sich auf Wirbelströme

Nichteisenmetalle wie Aluminium, Kupfer, Messing und Titan sind nicht magnetisch. Daher können sie nur durch den einzigen Mechanismus der Wirbelströme erwärmt werden.

Obwohl immer noch sehr effektiv, ist die Erwärmung dieser Materialien im Allgemeinen weniger effizient als die Erwärmung ferromagnetischer Metalle. Um die gewünschten Temperaturen oder Erwärmungsraten zu erreichen, ist oft der Einsatz höherer Frequenzen erforderlich, um die Ströme nahe der Oberfläche zu konzentrieren (Skin-Effekt), oder die Anwendung von mehr Gesamtleistung.

Fortschrittliche und nicht-metallische Materialien

Die Induktion beschränkt sich nicht auf traditionelle Metalle. Materialien wie Graphit und Silizium, die leitfähig sind, werden problemlos verarbeitet.

Darüber hinaus können sogar nicht-leitende Materialien wie Keramiken oder Polymere indirekt erwärmt werden. Dies geschieht, indem sie in einen leitfähigen Behälter, oft einen Graphittiegel, gelegt werden, der dann durch das Induktionsfeld erwärmt wird. Der Tiegel, bekannt als Suszeptor, überträgt seine Wärme durch Leitung und Strahlung auf das nicht-leitende Material.

Die Abwägungen verstehen

Die Wahl der Induktion erfordert das Verständnis dafür, wie die Eigenschaften eines Materials mit den Prozessparametern interagieren.

Der Curie-Punkt: Ein kritischer Temperaturschwellenwert

Bei ferromagnetischen Metallen verschwindet der starke Hysteresewärmeeffekt, sobald das Material über seine Curie-Temperatur (bei Stahl etwa 770 °C oder 1420 °F) erhitzt wird.

Oberhalb dieses Punktes wird der Stahl unmagnetisch und erwärmt sich nur noch durch Wirbelströme, genau wie Aluminium. Dies führt zu einem spürbaren Rückgang der Heizeffizienz, ein kritischer Faktor, der bei Prozessen wie Härten oder Schmieden berücksichtigt werden muss.

Der Einfluss von Geometrie und Masse

Die Form und Dicke eines Teils beeinflussen erheblich, wie es mit dem Magnetfeld interagiert. Die Induktionserwärmung ist aufgrund des Skin-Effekts ein Oberflächenphänomen, bei dem sich die Ströme nahe der Oberfläche konzentrieren.

Dünne Teile oder Materialien mit komplexen Geometrien erfordern möglicherweise andere Spulendesigns oder Frequenzen, um eine gleichmäßige Erwärmung zu gewährleisten, verglichen mit großen, massiven Brammen.

Die richtige Wahl für Ihr Ziel treffen

Die Eignung der Induktion hängt davon ab, die Eigenschaften des Materials mit Ihrem spezifischen Verarbeitungsziel abzugleichen.

- Wenn Ihr Hauptaugenmerk auf der schnellen Erwärmung von Stahl oder Eisen liegt: Sie können die magnetische Hysterese für eine außergewöhnlich schnelle und energieeffiziente Verarbeitung bei Anwendungen wie Härten, Anlassen und Schmieden nutzen.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen oder Glühen von Aluminium, Messing oder Kupfer liegt: Seien Sie darauf vorbereitet, höhere Leistung oder Frequenz zu verwenden, um den Mangel an magnetischer Erwärmung und, im Falle von Kupfer, die sehr hohe elektrische Leitfähigkeit auszugleichen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Nichtmetallen, Pulvern oder Flüssigkeiten liegt: Planen Sie die Verwendung eines leitfähigen Suszeptors oder Tiegels aus einem Material wie Graphit für eine effektive indirekte Erwärmung.

Letztendlich ermöglicht Ihnen das Verständnis des Zusammenspiels zwischen den leitfähigen und magnetischen Eigenschaften eines Materials, einen optimalen und effizienten Induktionsprozess zu gestalten.

Zusammenfassungstabelle:

| Materialkategorie | Wichtige Beispiele | Primärer Erwärmungsmechanismus | Wichtige Überlegungen |

|---|---|---|---|

| Ferromagnetische Metalle | Kohlenstoffstahl, Edelstahl, Gusseisen | Wirbelströme & Magnetische Hysterese | Sehr effizient; die Erwärmungsrate verlangsamt sich über dem Curie-Punkt (~770°C). |

| Nichteisenmetalle | Aluminium, Kupfer, Messing, Titan | Nur Wirbelströme | Erfordert höhere Leistung/Frequenz; weniger effizient als ferromagnetische Metalle. |

| Fortschrittliche Materialien | Graphit, Silizium | Wirbelströme | Aufgrund guter elektrischer Leitfähigkeit leicht zu verarbeiten. |

| Nicht-leitende Materialien | Keramiken, Polymere | Indirekte Erwärmung (über einen Suszeptor) | Erfordert einen leitfähigen Tiegel (z. B. Graphit) zur Wärmeübertragung. |

Benötigen Sie eine präzise Heizlösung für Ihre spezifischen Materialien?

Durch die Nutzung außergewöhnlicher F&E und der hausinternen Fertigung bietet KINTEK vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Ob Sie mit hochleitfähigen Nichteisenmetallen, fortschrittlichen Verbundwerkstoffen arbeiten oder eine indirekte Erwärmung für empfindliche Materialien benötigen, unser Team kann ein System entwerfen, das für Ihre Anwendung optimiert ist.

Kontaktieren Sie uns noch heute, um Ihre Materialverarbeitungsprobleme zu besprechen und herauszufinden, wie unsere maßgeschneiderten Lösungen die Effizienz und Ergebnisse Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz