Im Grunde genommen beruht die Präzision des Induktionserwärmens auf seiner einzigartigen Fähigkeit, Wärme direkt im Material selbst zu erzeugen. Im Gegensatz zu herkömmlichen Methoden, die ein Werkstück von außen nach innen durch Umgebungswärme erwärmen, nutzt die Induktion ein berührungsloses elektromagnetisches Feld, um im leitfähigen Werkstück einen elektrischen Strom zu induzieren, wodurch genau dort, wo er benötigt wird, präzise, schnelle und lokalisierte Wärme entsteht.

Der grundlegende Unterschied ist folgender: Herkömmliche Öfen erwärmen die Umgebung, um das Werkstück zu erwärmen, während die Induktion ein Magnetfeld nutzt, damit sich das Werkstück von innen selbst erwärmt. Dieser Wandel von externer zu interner Wärmeerzeugung ist die Quelle seiner unvergleichlichen Kontrolle.

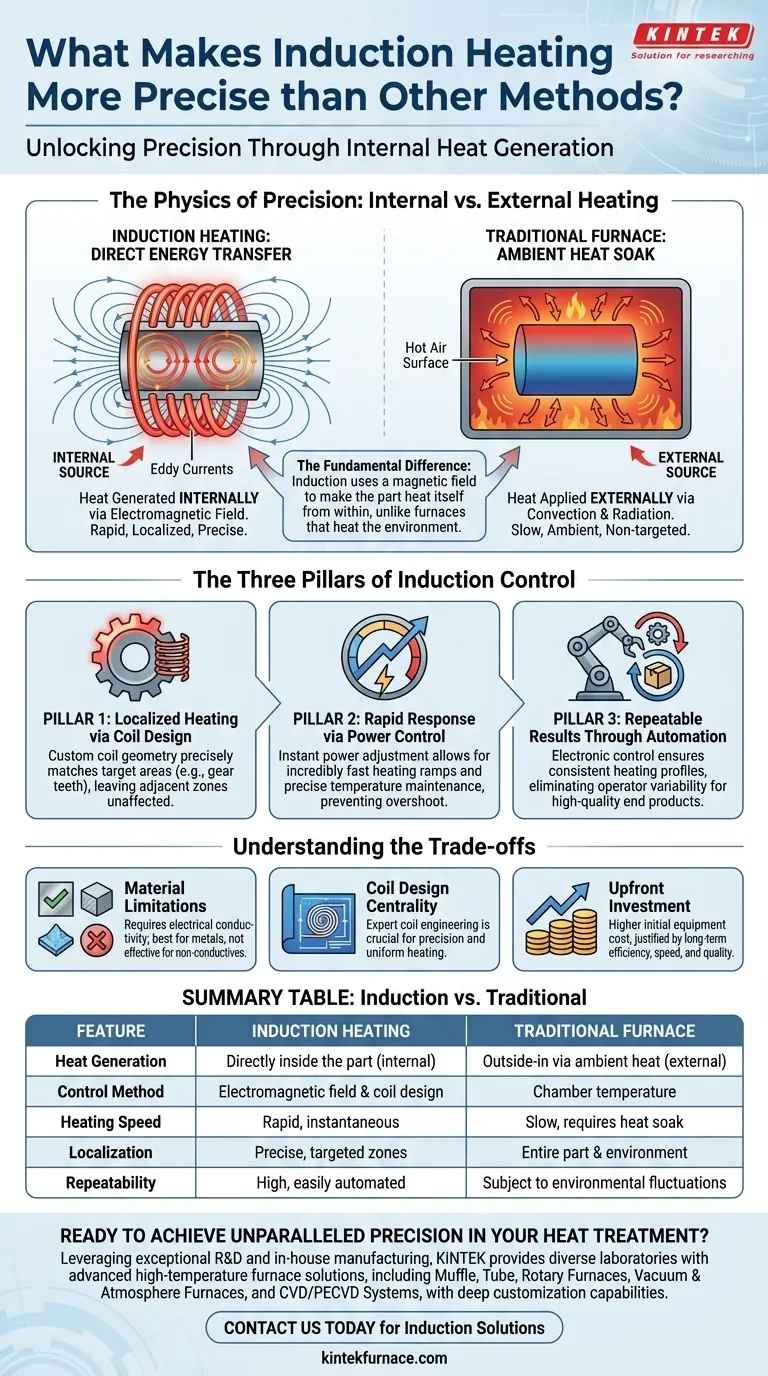

Die Physik der Präzision: Interne vs. Externe Erwärmung

Um wirklich zu verstehen, warum die Induktion präziser ist, muss man den Unterschied in der Art und Weise verstehen, wie Wärme zugeführt wird. Es ist ein Kontrast zwischen gezielter Energieübertragung und dem Aufsaugen von Umgebungswärme.

Wie Induktionserwärmung funktioniert: Direkte Energieübertragung

Beim Induktionserwärmen wird ein Wechselstrom durch eine präzise konstruierte Induktionsspule geleitet. Dies erzeugt ein starkes, oszillierendes Magnetfeld um die Spule.

Wenn ein leitfähiges Material (wie ein Metallteil) in dieses Feld eingebracht wird, induziert das Feld kreisförmige elektrische Ströme im Inneren des Teils. Diese Ströme, bekannt als Wirbelströme, fließen gegen den elektrischen Widerstand des Materials und erzeugen intensive und augenblickliche Wärme.

Die Wärme wird im Teil erzeugt, nicht auf seiner Oberfläche aufgebracht. Die Wärme wird dann durch Wärmeleitung von innen nach außen übertragen.

Der konventionelle Ansatz: Konvektion und Strahlung

Herkömmliche Gas- oder Elektroöfen arbeiten nach völlig anderen Prinzipien. Sie erwärmen die innere Kammer des Ofens auf eine sehr hohe Temperatur.

Die Wärme wird dann langsam durch Konvektion (die Bewegung heißer Luft) und Strahlung (von den heißen Ofenwänden emittierte Infrarotenergie) auf das Werkstück übertragen. Die Oberfläche des Teils erwärmt sich zuerst, und die Wärme muss dann in den Kern eindringen.

Der entscheidende Unterschied: Gezielte Energie vs. Umgebungswärme

Dieser Unterschied ist wie der Unterschied zwischen einem chirurgischen Laser und einem Flutlicht. Ein Ofen ist ein Flutlicht, das die gesamte Umgebung – und alles darin – mit ungerichteter Wärme überflutet.

Induktion ist ein Laser, der Energie nur auf einen bestimmten, durch das Magnetfeld definierten Zielbereich liefert und benachbarte Bereiche unberührt lässt.

Die drei Säulen der Induktionskontrolle

Die Präzision des Induktionserwärmens beruht nicht auf einem einzelnen Faktor, sondern auf drei ineinandergreifenden Elementen, die eine vollständige Kontrolle über den Prozess bieten.

Säule 1: Lokalisierte Erwärmung durch Spulendesign

Die Form und Geometrie der Induktionsspule sind entscheidend. Das Magnetfeld ist am stärksten in unmittelbarer Nähe der Spule, was es Ingenieuren ermöglicht, Spulen so zu konstruieren, dass sie genau dem Bereich des Werkstücks entsprechen, der erwärmt werden muss.

Dies macht es möglich, nur die Zähne eines Zahnrads zu härten, nur die Spitze eines chirurgischen Instruments zu glühen oder eine Verbindung zu löten, ohne den Rest der Baugruppe zu beeinflussen. Dieses Maß an räumlicher Kontrolle ist mit einem Ofen unmöglich.

Säule 2: Schnelle Reaktion durch Leistungsregelung

Die erzeugte Wärme ist direkt proportional zur an die Spule gelieferten Leistung. Moderne Festleistungsversorgungen können diesen Leistungspegel augenblicklich und mit extremer Genauigkeit anpassen.

Dies ermöglicht unglaublich schnelle Aufheizrampen und eine präzise Temperaturhaltung. Der Prozess kann sofort gestartet oder gestoppt werden, wodurch das bei Öfen übliche thermische „Überschießen“, das ein langsames Abkühlen erfordert, verhindert wird.

Säule 3: Wiederholbare Ergebnisse durch Automatisierung

Da der Prozess elektronisch gesteuert wird, eignet sich das Induktionserwärmen perfekt für die Automatisierung. Sobald ein Heizprofil (Leistungsstufe, Zeit und Spulenposition) festgelegt ist, kann es tausendfach mit praktisch keiner Abweichung wiederholt werden.

Dies eliminiert die Bedienerschwankungen und Umweltschwankungen, die die Konsistenz von Ofenprozessen beeinträchtigen können, was zu qualitativ hochwertigeren Endprodukten führt.

Die Kompromisse verstehen

Obwohl das Induktionserwärmen leistungsstark ist, ist es keine universelle Lösung. Seine Präzision bringt spezifische Anforderungen mit sich.

Materialbeschränkungen

Der Hauptmechanismus der Induktion beruht auf der elektrischen Leitfähigkeit. Daher funktioniert sie am besten bei Metallen und anderen leitfähigen Materialien wie Graphit. Sie ist keine effektive Methode zum Erwärmen von nicht leitenden Materialien wie den meisten Keramiken oder Kunststoffen.

Die Zentralität des Spulendesigns

Das Sprichwort „Die Spule ist der Schlüssel“ ist wahr. Um Präzision für eine komplexe Teilegeometrie zu erreichen, ist ein fachmännisches Spulendesign und eine -fertigung erforderlich, was eine erhebliche technische Aufgabe sein kann. Eine schlecht konstruierte Spule führt zu ineffizientem und ungleichmäßigem Erwärmen.

Anfangsinvestition in die Ausrüstung

Die anfänglichen Kosten für ein Induktionserwärmungssystem, einschließlich der Stromversorgung und kundenspezifischer Spulen, sind oft höher als die eines herkömmlichen Ofens. Diese Investition rechtfertigt sich in der Regel durch höheren Durchsatz, geringere Energiekosten und verbesserte Produktqualität im Laufe der Zeit.

Wann Sie sich für Induktionserwärmung entscheiden sollten

Die Entscheidung für die Induktion sollte auf Ihren spezifischen technischen und geschäftlichen Zielen basieren.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, wiederholbaren Fertigung liegt: Die Induktion ist aufgrund ihrer unvergleichlichen Geschwindigkeit, Konsistenz und ihres Automatisierungspotenzials ideal.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung bestimmter Abschnitte eines Teils liegt: Die lokalisierte Erwärmung durch Induktion ist technisch überlegen gegenüber jeder ofenbasierten Methode für Anwendungen wie Einsatzhärten oder Anlassen.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und -kontrolle liegt: Die berührungslose Natur der Induktion eliminiert Kontaminationsrisiken und eignet sich perfekt für die Verarbeitung in kontrollierten Atmosphären wie Vakuum oder Inertgas.

- Wenn Ihr Hauptaugenmerk auf der einfachen Massenheizung verschiedener Materialien bei begrenztem Budget liegt: Ein herkömmlicher Ofen kann ein praktikablerer Ausgangspunkt sein.

Indem Sie verstehen, dass die Präzision der Induktion aus ihrer grundlegenden Physik stammt, können Sie eine wirklich fundierte Entscheidung für Ihre Anwendung treffen.

Zusammenfassungstabelle:

| Merkmal | Induktionserwärmung | Herkömmlicher Ofen |

|---|---|---|

| Wärmeerzeugung | Direkt im Teil (intern) | Von außen nach innen durch Umgebungswärme (extern) |

| Kontrollmethode | Elektromagnetisches Feld & Spulendesign | Kammertemperatur |

| Aufheizgeschwindigkeit | Schnell, augenblicklich | Langsam, erfordert Wärmespeicherung |

| Lokalisierung | Präzise, gezielte Zonen | Gesamtes Teil und Umgebung |

| Wiederholbarkeit | Hoch, leicht automatisierbar | Unterliegt Umweltschwankungen |

Sind Sie bereit, in Ihrem Wärmebehandlungsprozess unübertroffene Präzision zu erreichen?

KINTEK nutzt herausragende F&E und eigene Fertigungskapazitäten und bietet vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unser Produktportfolio, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionserwärmungslösungen Ihre Fertigungskonsistenz, Geschwindigkeit und Kontrolle verbessern können. ➡️ Nehmen Sie über unser Kontaktformular Kontakt auf

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

Andere fragen auch

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen