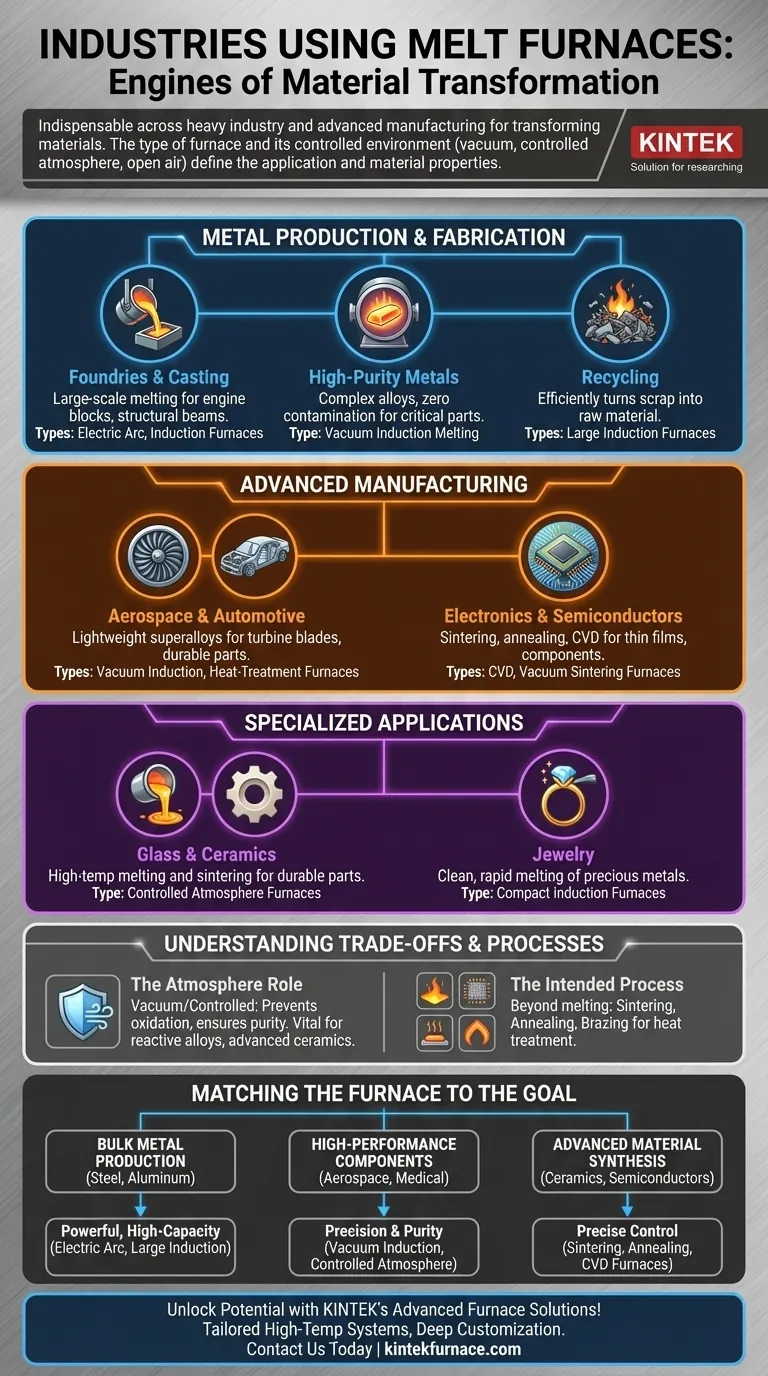

Im Grunde genommen sind Schmelzöfen die Triebwerke der Materialumwandlung und damit in nahezu allen Schwerindustrien und fortschrittlichen Fertigungssektoren unverzichtbar. Sie werden ausgiebig in der Metallverarbeitung, Gießereien (Stahl und Aluminium), im Recycling, in der Luft- und Raumfahrt, im Automobilbau und in der Elektronik sowie bei der Herstellung von Glas, Keramik und sogar Schmuck eingesetzt.

Der Begriff „Schmelzofen“ ist eine breite Klassifizierung. Die spezifische Art des Ofens und seine kontrollierte Umgebung – ob Vakuum, kontrollierte Atmosphäre oder Freiluft – definieren seine industrielle Anwendung und bestimmen die Eigenschaften des Endmaterials.

Die Grundlage: Metallproduktion und -verarbeitung

Die häufigste und großtechnische Anwendung von Schmelzöfen liegt in der Herstellung und Formgebung von Metallen. Dies bildet das Rückgrat der globalen Infrastruktur und Fertigung.

Gießereien und Metallguss

Gießereien sind die Hauptnutzer von großtechnischen Schmelzöfen. Hier werden Rohstoffe wie Eisen, Stahl und Aluminium in riesigen Mengen geschmolzen, um sie zu grundlegenden Industrie- und Konsumgütern zu gießen.

Diese Gussteile reichen von Motorblöcken in der Automobilindustrie über Strukturträger für das Bauwesen bis hin zu Gehäusen für Industriemaschinen.

Hochreine Metalle und Legierungen

Für anspruchsvollere Anwendungen reicht das Standardschmelzen nicht aus. Vakuuminduktionsschmelzöfen werden eingesetzt, um hochreine Metalle und komplexe Legierungen ohne Verunreinigungen herzustellen.

Dieser Prozess ist entscheidend für die Herstellung von Materialien, die extremen Bedingungen standhalten müssen, wie z. B. komplizierte Ventile für die chemische Verarbeitung oder spezielle Legierungen für den Energiesektor.

Recycling und Schrottmetallverarbeitung

Schmelzöfen sind das Herzstück der Metallrecyclingindustrie. Sie schmelzen Schrottstahl, Aluminium und andere Metalle effizient ein und wandeln Abfall in wertvolles Rohmaterial für neue Produktionszyklen um. Dies ist ein Eckpfeiler der Kreislaufwirtschaft.

Fortschrittliche Fertigung und Hochleistungsmaterialien

Über die Massenproduktion hinaus sind spezialisierte Öfen für die Herstellung der Hochleistungsmaterialien unerlässlich, die die moderne Technologie vorantreiben.

Komponenten für Luft- und Raumfahrt und Automobilindustrie

Die Luft- und Raumfahrtindustrie ist auf Öfen angewiesen, um leichte, hochfeste Superlegierungen für Turbinenschaufeln von Strahltriebwerken und Strukturkomponenten herzustellen. Präzision und Materialintegrität sind von größter Bedeutung.

Ebenso setzt der Automobilsektor fortschrittliche Wärmebehandlungsprozesse in Öfen ein, um stärkere, haltbarere und sicherere Fahrzeugteile herzustellen.

Elektronik und Halbleiter

In der Elektronikindustrie werden Öfen für mehr als nur das Schmelzen verwendet. Prozesse wie Sintern, Tempern und Chemical Vapor Deposition (CVD) sind unerlässlich.

CVD-Öfen werden beispielsweise verwendet, um hauchdünne Schichten auf Halbleiterwafer aufzubringen. Vakuum-Sinteröfen werden eingesetzt, um metallische oder keramische Pulver zu festen Komponenten für fortschrittliche elektronische Geräte zu verschmelzen.

Jenseits von Metallen: Spezialisierte industrielle Anwendungen

Die Notwendigkeit, extreme Hitze zu kontrollieren, reicht weit über die Welt der Metallurgie hinaus.

Glas- und Keramikherstellung

Die Herstellung von Glas erfordert das Schmelzen von Quarzsand und anderen Zutaten bei hohen Temperaturen. Ebenso sind Öfen mit kontrollierter Atmosphäre in der Keramikindustrie für Prozesse wie das Sintern unerlässlich, bei dem Pulver in harte, widerstandsfähige Keramikteile umgewandelt werden.

Diese fortschrittlichen Keramiken werden in allem verwendet, von Elektronik und Schutzwesten bis hin zu medizinischen Implantaten.

Schmuck und Edelmetalle

In einem kleineren, präziseren Maßstab verwendet die Schmuckindustrie kompakte Induktionsöfen. Diese ermöglichen das saubere, schnelle Schmelzen von Edelmetallen wie Gold, Silber und Platin und gewährleisten Reinheit und minimieren Materialverluste beim Gießen.

Die Kompromisse verstehen: Nicht alle Öfen sind gleich

Die Wahl eines Ofens hängt nicht von der Branche ab, sondern von dem spezifischen Materialprozess, der erforderlich ist. Die wichtigsten Unterscheidungsmerkmale sind die Atmosphäre, die Heizmethode und der beabsichtigte Prozess.

Die Rolle der Atmosphäre

Eine Vakuum- oder kontrollierte Atmosphäre wird verwendet, um Reaktionen zwischen dem geschmolzenen Material und der Luft, wie z. B. Oxidation, zu verhindern. Dies ist entscheidend für die Herstellung hochreiner Metalle, reaktiver Legierungen (wie Titan) und fortschrittlicher Keramiken, bei denen jegliche Verunreinigung die Leistung beeinträchtigen würde.

Der beabsichtigte Prozess

Der Begriff „Ofen“ umfasst oft mehr als nur das Schmelzen. Sintern (Verschmelzen von Pulvern durch Hitze unterhalb des Schmelzpunkts), Tempern (Erhärten von Material zur Verbesserung der Bearbeitbarkeit) und Hartlöten (Verbinden von Komponenten mit einem Lötmittel) sind allesamt kritische Wärmebehandlungsprozesse, die in Industrieöfen durchgeführt werden.

Den Ofen an das industrielle Ziel anpassen

Ihre Wahl der Ofentechnologie wird vollständig durch die gewünschten Eigenschaften des Endprodukts bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Massenmetallproduktion liegt (Stahl, Aluminium): Sie benötigen leistungsstarke Systeme mit großer Kapazität, wie Lichtbogenöfen oder große Induktionsöfen, die für einen hohen Durchsatz ausgelegt sind.

- Wenn Ihr Hauptaugenmerk auf Hochleistungskomponenten liegt (Luft- und Raumfahrt, Medizin): Sie benötigen Präzision und Reinheit, was auf Vakuuminduktionsöfen oder Öfen mit kontrollierter Atmosphäre hindeutet.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Materialsynthese liegt (Keramik, Halbleiter): Sie benötigen eine präzise Temperatur- und Atmosphärenkontrolle, die in spezialisierten Sinter-, Temper- oder CVD-Öfen zu finden ist.

Letztendlich ist das Verständnis der spezifischen Materialumwandlung, die Sie erreichen möchten, der Schlüssel zur Auswahl der richtigen thermischen Prozesstechnologie.

Zusammenfassungstabelle:

| Industrie | Häufige Anwendungen | Wichtige Ofentypen |

|---|---|---|

| Metallproduktion & -verarbeitung | Guss von Motorblöcken, Strukturträgern | Lichtbogenöfen, Induktionsöfen |

| Recycling | Schmelzen von Schrottstahl und Aluminium | Große Induktionsöfen |

| Luft- und Raumfahrt & Automobilindustrie | Herstellung von Superlegierungen für Turbinenschaufeln | Vakuuminduktionsöfen |

| Elektronik & Halbleiter | Sintern, Tempern, CVD für Komponenten | CVD-, Vakuum-Sinteröfen |

| Glas & Keramik | Herstellung langlebiger Teile und Glas | Öfen mit kontrollierter Atmosphäre |

| Schmuck | Schmelzen von Edelmetallen wie Gold und Silber | Kompakte Induktionsöfen |

Schöpfen Sie das volle Potenzial Ihrer industriellen Prozesse mit den fortschrittlichen Ofenlösungen von KINTEK aus! Durch die Nutzung hervorragender F&E und der Eigenfertigung statten wir vielfältige Labore mit maßgeschneiderten Hochtemperatursystemen aus. Unser Produktportfolio – einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen – ist darauf ausgelegt, Ihre einzigartigen Anforderungen zu erfüllen, sei es in der Metallverarbeitung, Luft- und Raumfahrt, Elektronik oder Keramik. Profitieren Sie von unserer starken Fähigkeit zur Tiefenanpassung, um eine präzise Temperaturkontrolle, kontaminationsfreie Umgebungen und überlegene Materialergebnisse zu erzielen. Sind Sie bereit, Ihre Effizienz und Innovationskraft zu steigern? Kontaktieren Sie uns noch heute für eine Beratung und erfahren Sie, wie wir Ihre spezifischen Anwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung