Kurz gesagt: Vakuum- und Schutzgas-Induktionsöfen sind in jeder Branche unverzichtbar, in der Materialreinheit und -leistung an erster Stelle stehen. Sie werden am häufigsten in den Sektoren Luft- und Raumfahrt, Medizin, Elektronik, Energie und Automobil eingesetzt, um hochspezialisierte Metalle, Legierungen und Komponenten herzustellen, die in einer Standardatmosphäre nicht produziert werden können.

Der Hauptzweck der Verwendung eines Vakuums oder einer kontrollierten Atmosphäre besteht darin, geschmolzenes Metall vor Kontamination zu schützen. Durch das Entfernen reaktiver Gase wie Sauerstoff und Stickstoff verhindern diese Öfen Oxidation und ermöglichen die Produktion von ultrareinen Hochleistungsmaterialien mit überlegenen mechanischen Eigenschaften.

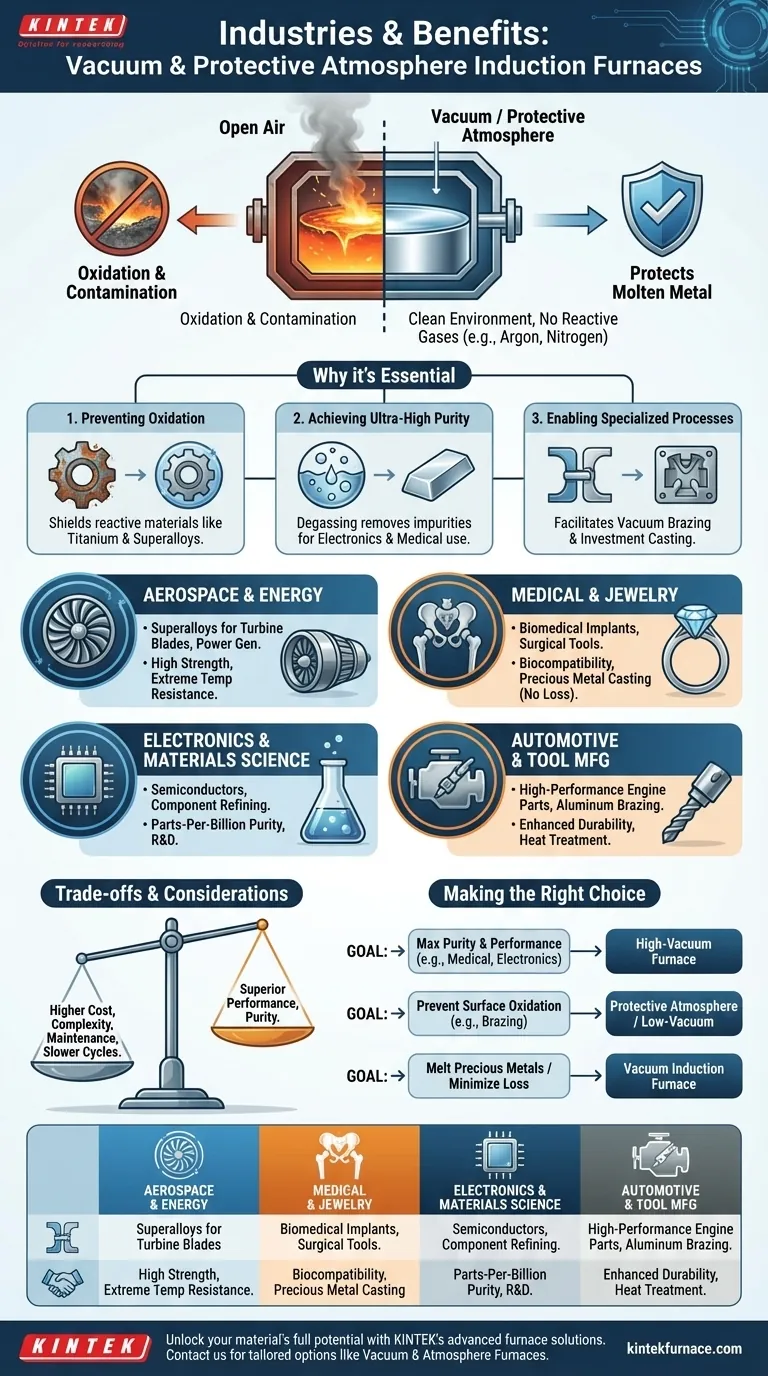

Warum eine kontrollierte Atmosphäre unerlässlich ist

Bei den hohen Temperaturen, die zum Schmelzen von Metall erforderlich sind, reagieren die meisten Materialien aggressiv mit der umgebenden Luft. Eine Vakuum- oder Schutzgasatmosphäre löst dieses grundlegende Problem, was für die fortschrittliche Fertigung entscheidend ist.

Vermeidung von Oxidation und Kontamination

Viele fortschrittliche Materialien, wie Titanlegierungen und Nickelbasis-Superlegierungen, oxidieren sofort, wenn sie an der Luft geschmolzen werden. Diese Kontamination beeinträchtigt ihre strukturelle Integrität und Leistung.

Ein Vakuum entfernt die Luft, während eine Schutzatmosphäre (unter Verwendung inerter Gase wie Argon oder Stickstoff) diese verdrängt. Beide Methoden schaffen eine saubere Umgebung, die das geschmolzene Metall schützt und sicherstellt, dass seine chemische Zusammensetzung unverändert bleibt.

Erreichen ultrahoher Reinheit

Die Vakuumumgebung verhindert nicht nur neue Kontaminationen, sondern reinigt das Metall auch aktiv. Unter Vakuum werden gelöste Gase wie Sauerstoff und Wasserstoff aus dem Schmelzbad entfernt.

Dieser Entgasungsprozess ist entscheidend für Anwendungen in der Elektronik und bei medizinischen Implantaten, wo selbst Spuren von Verunreinigungen zu Bauteilversagen oder Biokompatibilitätsproblemen führen können.

Ermöglichung spezialisierter Prozesse

Bestimmte Herstellungsverfahren sind nur in einer kontrollierten Umgebung möglich. Zum Beispiel verbindet das Vakuumlöten komplexe Teile ohne Flussmittel und erzeugt so stärkere und sauberere Verbindungen für Komponenten wie Aluminiumteile im Automobilbereich.

Ähnlich erfordert der Feinguss von Luft- und Raumfahrtkomponenten ein Vakuum, um sicherzustellen, dass das geschmolzene Metall jedes komplizierte Detail der Form füllt, ohne Gas einzuschließen oder Oxidfehler zu bilden.

Detaillierte Anwendungen in Schlüsselindustrien

Der Bedarf an Reinheit und Leistung treibt die Einführung dieser Öfen in mehreren Hochrisikobranchen voran.

Luft- und Raumfahrt und Energie

Diese Sektoren verlassen sich auf Superlegierungen für Komponenten, die extremen Temperaturen und Belastungen standhalten müssen, wie z.B. Turbinenschaufeln von Flugzeugtriebwerken und Energieerzeugungsanlagen.

Vakuuminduktionsschmelzen (VIM) ist der Standard für die Herstellung der makellosen, hochfesten Legierungen, die für diese kritischen Anwendungen erforderlich sind, bei denen Materialversagen keine Option ist.

Medizin und Schmuck

Der medizinische Bereich verwendet Vakuumöfen zur Herstellung von biomedizinischen Implantaten (wie Hüftgelenken) und hochwertigen chirurgischen Instrumenten aus Materialien wie Titan und Kobalt-Chrom. Der Prozess garantiert die Reinheit und Biokompatibilität, die für den sicheren Einsatz im menschlichen Körper erforderlich sind.

In der Schmuckindustrie wird Vakuumschmelzen zum Gießen von Edelmetallen wie Platin und Gold verwendet, um Materialverluste durch Oxidation zu verhindern und ein qualitativ hochwertiges Endprodukt zu gewährleisten.

Elektronik und Materialwissenschaft

Die Herstellung von Halbleitern und anderen elektronischen Komponenten erfordert Metalle von außergewöhnlicher Reinheit. Vakuumöfen werden verwendet, um Materialien auf das für diese Anwendungen erforderliche Reinheitsniveau von "Teilen pro Milliarde" zu raffinieren.

Auch Forschungslabore und materialwissenschaftliche Labore verwenden kleinere Atmosphärenöfen, um neue Legierungen zu entwickeln und Materialeigenschaften in einer präzise kontrollierten Umgebung zu untersuchen.

Automobil- und Werkzeugherstellung

In der Automobilindustrie werden diese Öfen zum Löten von Aluminiumteilen und zur Herstellung von Hochleistungs-Motorkomponenten eingesetzt. Sie werden auch in der Werkzeugherstellung zur Wärmebehandlung von Schnellarbeitsstahl und anderen Werkzeugmaterialien verwendet, um deren Haltbarkeit und Lebensdauer zu verbessern.

Die Kompromisse verstehen

Obwohl diese fortschrittlichen Öfen für bestimmte Anwendungen unverzichtbar sind, bringen sie spezifische Überlegungen mit sich, die sie für die Massenproduktion kostengünstiger Metalle ungeeignet machen.

Höhere Anschaffungskosten und Komplexität

Das Hinzufügen von Vakuumpumpen, Dichtungen und Steuerungssystemen macht diese Öfen erheblich teurer in der Anschaffung und Installation als ihre offenen Gegenstücke. Der Betrieb erfordert auch eine spezialisiertere Schulung.

Längere Zykluszeiten

Das Erreichen eines tiefen Vakuums ist nicht augenblicklich. Die Zeit, die zum Abpumpen der Kammer vor dem Schmelzen und zum Wiederbefüllen nach dem Gießen benötigt wird, verlängert die gesamte Zykluszeit, was den Produktionsdurchsatz einschränken kann.

Erhöhter Wartungsaufwand

Vakuumsysteme erfordern eine strenge und konsequente Wartung. Dichtungen, Pumpen und Messgeräte müssen in einwandfreiem Zustand gehalten werden, um Lecks zu verhindern und die Integrität der kontrollierten Atmosphäre zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Vakuum- oder Schutzgasofen wird ausschließlich von den Materialanforderungen des Endprodukts bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Leistung liegt: Ein Hochvakuum-Induktionsofen ist für reaktive Metalle, Superlegierungen und Materialien für medizinische oder elektronische Anwendungen unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Oberflächenoxidation bei Prozessen wie dem Löten liegt: Eine schützende Inertgasatmosphäre oder ein Niedervakuumofen ist oft die praktischste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Edelmetallen oder Standardlegierungen mit minimalem Verlust liegt: Ein Vakuum-Induktionsofen bietet die ideale Umgebung, um den Materialwert und die Qualität zu erhalten.

Letztendlich ist die Wahl der richtigen atmosphärischen Bedingungen von grundlegender Bedeutung, um das volle Potenzial fortschrittlicher Materialien zu erschließen.

Übersichtstabelle:

| Branche | Schlüsselanwendungen | Hauptvorteile |

|---|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln für Jet-Triebwerke, Superlegierungen | Hohe Festigkeit, Oxidationsvermeidung |

| Medizin | Biomedizinische Implantate, chirurgische Instrumente | Biokompatibilität, ultrahohe Reinheit |

| Elektronik | Halbleiter, Komponentenveredelung | Reinheit im Bereich Teile pro Milliarde, Entgasung |

| Energie | Energieerzeugungsanlagen | Makellose Legierungen, extreme Temperaturbeständigkeit |

| Automobil | Motorkomponenten, Aluminiumlöten | Erhöhte Haltbarkeit, saubere Verbindungen |

| Schmuck | Gießen von Edelmetallen | Vermeidung von Materialverlust, hohe Qualität |

Entfesseln Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch außergewöhnliche F&E und interne Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Optionen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für Branchen wie Luft- und Raumfahrt, Medizin und Elektronik präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Reinheit und Leistung Ihrer Materialien verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen