Im Kern bieten IGBT-Induktionsofenanlagen eine überlegene Kombination aus Effizienz, Geschwindigkeit und Präzision im Vergleich zu älteren Technologien. Ihre Hauptvorteile sind ein deutlich geringerer Energieverbrauch, schnellere Schmelzzyklen, die die Produktivität steigern, und eine präzise digitale Steuerung des Schmelzprozesses, was zu qualitativ hochwertigeren, reineren Endmetallen führt.

Der grundlegende Vorteil der IGBT-Technologie ist nicht nur ein einzelnes Merkmal, sondern wie ihre präzise Hochfrequenz-Leistungsregelung gleichzeitige Verbesserungen bei Kosten, Geschwindigkeit und Qualität ermöglicht und damit die Wirtschaftlichkeit des Metallschmelzens grundlegend verändert.

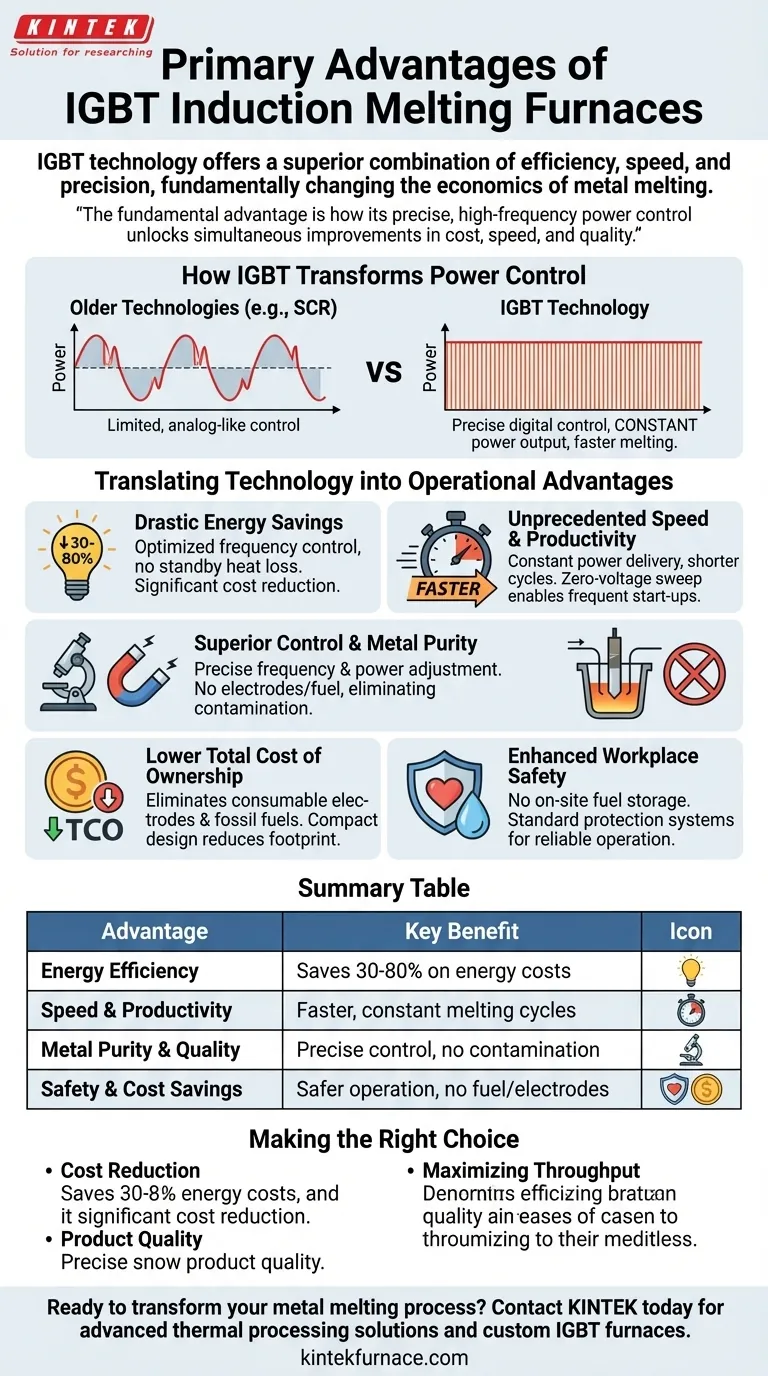

Das Kernprinzip: Wie IGBT die Leistungssteuerung transformiert

Moderne Induktionsofenanlagen basieren auf Insulated Gate Bipolar Transistors (IGBTs) als ihrem zentralen Leistungsschaltelement. Das Verständnis dieser Technologie ist der Schlüssel zum Erfassen ihrer Vorteile gegenüber älteren Systemen, wie denen, die SCR-Technologie (Silicon-Controlled Rectifier) verwenden.

Von grober zu fein abgestimmter Leistung

Ältere Ofentechnologien boten eine begrenzte, fast analoge Steuerung der Leistungsabgabe.

IGBTs hingegen sind Halbleiterschalter mit hoher Schaltgeschwindigkeit. Sie ermöglichen die präzise digitale Steuerung von hochfrequenten elektrischen Strömen und geben dem Bediener ein beispielloses Maß an Kontrolle über die Energie, die in die Schmelze gelangt.

Erreichen einer konstanten Leistungsabgabe

Diese präzise Steuerung ermöglicht es dem Ofen, während des gesamten Schmelzzyklus eine konstante Leistungsabgabe aufrechtzuerhalten.

Im Gegensatz zu Systemen, bei denen die Leistung abnehmen kann, arbeitet ein IGBT-Ofen durchgehend auf seinem optimalen Niveau. Dies führt direkt zu vorhersagbareren und deutlich schnelleren Schmelzgeschwindigkeiten.

Übertragung der Technologie in operative Vorteile

Die technische Überlegenheit von IGBTs schafft greifbare Vorteile, die jeden Aspekt eines Schmelzvorgangs beeinflussen, von der Stromrechnung bis zur Qualität des Endgusses.

Drastische Reduzierung des Energieverbrauchs

IGBT-basierte Systeme sind außerordentlich effizient bei der Umwandlung von elektrischer Energie in Wärme im Metall. Die Referenzen deuten auf Energieeinsparungen von 30% bis 80% im Vergleich zu herkömmlichen befeuerten Verfahren hin.

Diese Effizienz ergibt sich aus der optimierten Frequenzsteuerung und der Eliminierung von Standby-Wärmeverlusten. Der Ofen verbraucht nur dann signifikante Leistung, wenn er aktiv schmilzt.

Beispiellose Geschwindigkeit und Produktivität

Schnellere Aufheizraten führen direkt zu einer gesteigerten Produktivität. Durch die konstante Leistungsabgabe sind die Schmelzzeiten kürzer und reproduzierbarer.

Darüber hinaus ermöglichen Funktionen wie die Zero-Voltage-Sweep-Software dem System, häufige Start- und Stoppvorgänge problemlos zu bewältigen, was es ideal für dynamische Produktionspläne und unterschiedliche Gießprozesse macht.

Überlegene Kontrolle und Metallreinheit

Durch die Möglichkeit, die Frequenz und Leistung des elektromagnetischen Feldes präzise einzustellen, können Bediener die Temperatur und die Rührwirkung im Schmelzbad fein steuern.

Diese Kontrolle führt zu homogeneren Legierungen und hilft, Verunreinigungen vom Metall zu trennen. Da die Induktionserwärmung keine Elektroden oder Brennstoffe benötigt, eliminiert sie auch eine Hauptquelle der Kontamination, was zu einer überlegenen Metallreinheit führt.

Verständnis der finanziellen und sicherheitstechnischen Auswirkungen

Obwohl die anfängliche Investition in moderne Technologie ein wichtiger Gesichtspunkt ist, bieten die langfristigen betrieblichen Vorteile oft eine überzeugende finanzielle Argumentation.

Senkung der Gesamtbetriebskosten (Total Cost of Ownership)

Die erheblichen Energieeinsparungen sind der direkteste finanzielle Vorteil. Die Kosten werden jedoch auch durch die Eliminierung von Verbrauchselektroden und fossilen Brennstoffen gesenkt.

Das kompakte, platzsparende Design vieler moderner IGBT-Öfen kann auch die Infrastruktur- und Betriebskosten senken, was sie auch für kleinere Anlagen rentabel macht.

Verbesserung der Arbeitssicherheit

Das Induktionsschmelzen ist ein inhärent sichererer Prozess. Es beseitigt die Notwendigkeit der Lagerung von Brennstoffen vor Ort und eliminiert die Risiken im Zusammenhang mit dem Umgang mit brennbaren Brennstoffen.

Umfassende Schutzsysteme sind Standard und überwachen Überstrom, Überspannung und Wassermangel, um einen zuverlässigen und sicheren Betrieb zu gewährleisten.

Die richtige Wahl für Ihren Betrieb treffen

Die Entscheidung für die Einführung eines IGBT-Induktionsofens sollte sich an Ihren spezifischen betrieblichen Prioritäten orientieren.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung liegt: Die dramatischen Energieeinsparungen und der Wegfall von Brennstoff- und Elektrodenkosten sorgen für eine klare und schnelle Kapitalrendite.

- Wenn Ihr Hauptaugenmerk auf Produktqualität liegt: Die präzise Temperaturregelung und das Fehlen von Kontaminationsquellen gewährleisten eine höhere Metallreinheit und Legierungskonsistenz.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Die kürzeren Schmelzzeiten und die Fähigkeit, häufige Starts durchzuführen, sorgen für einen erheblichen Schub der Gesamtproduktivität.

Letztendlich ist die Einführung der IGBT-Induktionstechnologie ein strategischer Schritt hin zu einem effizienteren, kontrollierbareren und profitableren Schmelzprozess.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Energieeffizienz | Spart 30-80% Energiekosten im Vergleich zu traditionellen Methoden |

| Geschwindigkeit & Produktivität | Schnellere, konstante Schmelzzyklen für höheren Durchsatz |

| Metallreinheit & Qualität | Präzise Temperaturregelung eliminiert Kontamination |

| Sicherheit & Kosteneinsparungen | Sicherer Betrieb, keine Notwendigkeit für Brennstoff oder Verbrauchselektroden |

Sind Sie bereit, Ihren Metallschmelzprozess mit überlegener Effizienz und Kontrolle zu transformieren?

KINTEK nutzt herausragende F&E-Leistungen und die eigene Fertigung, um vielfältige Labore und Gießereien mit fortschrittlichen thermischen Verarbeitungslösungen zu versorgen. Unsere Produktpalette, einschließlich Hochleistungs-IGBT-Induktionsofenanlagen, Muffelöfen, Rohröfen sowie Vakuum- & Atmosphärenöfen, wird durch unsere starke Fähigkeit zur Tiefenindividualisierung ergänzt, um Ihre einzigartigen Produktionsanforderungen präzise zu erfüllen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere IGBT-Ofentechnologie Ihre Kosten senken und Ihre Produktqualität verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit