In einem IGBT-Induktionsofen wird die Wahl des Tiegelmaterials durch die Schmelztemperatur und die chemische Reaktivität des Metalls bestimmt. Für Nichteisenmetalle und Edelmetalle wie Gold, Silber und Kupfer sind Graphit-Tiegel Standard. Für Eisenmetalle wie Stahl und Eisen, die hochreaktiv mit Kohlenstoff sind, werden Keramiktiegel wie Magnesiumoxid oder Korund benötigt.

Die Auswahl des richtigen Tiegels dient nicht nur der Aufnahme des geschmolzenen Metalls; es ist eine entscheidende Maßnahme, um chemische Reaktionen zu verhindern, die Ihr Endprodukt verunreinigen und zu vorzeitigem Tiegelversagen führen. Das Grundprinzip besteht darin, die chemische Inertheit des Tiegels an das zu schmelzende Metall anzupassen.

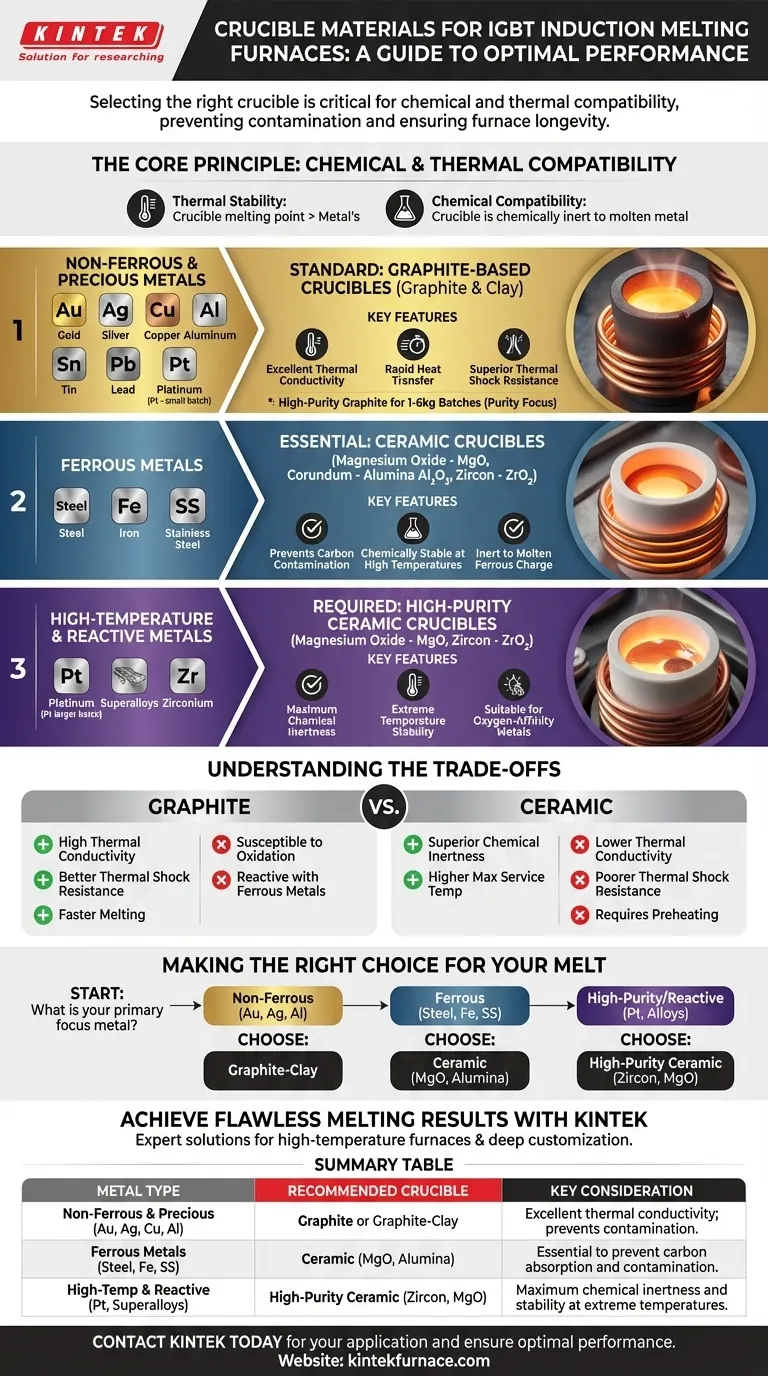

Das Kernprinzip: Chemische und thermische Kompatibilität

Die Effektivität eines Induktionsschmelzprozesses hängt vom Tiegel ab. Er muss der Zieltemperatur standhalten, ohne zu schmelzen, zu reißen oder, was am wichtigsten ist, mit der Schmelzladung zu reagieren.

Diese Wechselwirkung wird durch zwei Faktoren bestimmt: thermische Stabilität (der Schmelzpunkt des Tiegels muss deutlich höher sein als der des Metalls) und chemische Kompatibilität (der Tiegel muss chemisch inert gegenüber dem geschmolzenen Metall sein).

Für Nichteisenmetalle & Edelmetalle

Für Metalle wie Gold, Silber, Kupfer, Aluminium, Zinn und Blei sind Tiegel auf Graphitbasis der Industriestandard.

Diese Materialien, oft eine Mischung aus Graphit und Ton, bieten eine ausgezeichnete Wärmeleitfähigkeit, die eine schnelle und effiziente Wärmeübertragung von der Induktionsspule auf das Metall ermöglicht. Sie weisen auch eine überlegene Beständigkeit gegen thermische Schocks auf.

Hochreine Graphittiegel werden speziell für kleinere Chargen (1–6 kg) von Edelmetallen wie Gold, Silber und Platin verwendet, bei denen die Aufrechterhaltung der Reinheit von größter Bedeutung ist.

Für Eisenmetalle

Das Schmelzen von Stahl, Edelstahl und Eisen stellt eine erhebliche chemische Herausforderung dar: Kohlenstoffkontamination. Geschmolzener Stahl ist hochreaktiv und nimmt leicht Kohlenstoff aus einem Graphittiegel auf, wodurch sich die Eigenschaften der endgültigen Legierung ändern.

Um dies zu verhindern, müssen Keramiktiegel verwendet werden. Die gängigsten Materialien sind Magnesiumoxid (MgO), Korund (Aluminiumoxid, Al₂O₃) und Zirkon (Zirkonoxid, ZrO₂). Diese Materialien sind bei hohen Temperaturen chemisch stabil und reagieren nicht mit der geschmolzenen Eisencharge.

Für Hochtemperatur- & reaktive Metalle

Spezialanwendungen mit Platin, Superlegierungen und reaktiven Metallen wie Zirkonium erfordern die stabilsten verfügbaren Tiegel.

Obwohl Platin manchmal in hochreinem Graphit geschmolzen werden kann, werden oft Magnesiumoxid- und Zirkontiegel bevorzugt, um die Reinheit zu gewährleisten und extremen Temperaturen standzuhalten. Ihre außergewöhnliche chemische Inertheit macht sie für Metalle mit hoher Affinität zu Sauerstoff geeignet.

Die Kompromisse verstehen

Kein einzelnes Tiegelmaterial ist für alle Anwendungen perfekt. Die Wahl beinhaltet immer eine Abwägung zwischen Leistung, Lebensdauer und Kosten.

Graphittiegel: Vor- & Nachteile

Der Hauptvorteil von Graphit ist seine ausgezeichnete Wärmeleitfähigkeit und thermische Schockbeständigkeit. Dies führt zu schnelleren Schmelzzeiten und einem geringeren Risiko von Rissen bei schnellen Heiz- und Abkühlzyklen.

Allerdings sind Graphittiegel anfällig für Oxidation. Sie verbrennen bei hohen Temperaturen langsam an der Luft, was ihre Lebensdauer begrenzt. Ihre Reaktivität mit Eisenmetallen ist ihre größte Einschränkung.

Keramiktiegel: Vor- & Nachteile

Keramiktiegel bieten eine überlegene chemische Inertheit und eine höhere maximale Betriebstemperatur, was sie für reaktive Metalle wie Stahl unerlässlich macht.

Ihre Hauptnachteile sind die geringere Wärmeleitfähigkeit (was zu einem etwas langsameren Schmelzen führt) und die schlechtere thermische Schockbeständigkeit. Keramiktiegel erfordern oft ein sorgfältiges Vorheizprotokoll, um Rissbildung zu vermeiden. Sie sind in der Regel auch teurer als ihre Gegenstücke aus Graphit.

Die richtige Wahl für Ihre Schmelze treffen

Ihr spezifisches Ziel bestimmt den richtigen Tiegel. Treffen Sie Ihre Entscheidung basierend auf der Art des Metalls, das Sie schmelzen, um sowohl einen erfolgreichen Prozess als auch ein hochwertiges Endprodukt zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Nichteisenmetallen wie Gold, Silber oder Aluminium liegt: Ein Graphit-Ton-Tiegel ist die effizienteste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf Stahl, Eisen oder Edelstahl liegt: Sie müssen einen Keramiktiegel wie Magnesiumoxid oder Korund verwenden, um eine Kohlenstoffkontamination Ihrer Schmelze zu verhindern.

- Wenn Ihr Hauptaugenmerk auf hochreinem Platin oder reaktiven Legierungen liegt: Ein hochreiner Keramiktiegel, wie Zirkon oder Magnesiumoxid, ist aufgrund seiner chemischen Stabilität bei extremen Temperaturen erforderlich.

Die Anpassung des Tiegels an das Metall ist der grundlegende Schritt, um eine saubere, erfolgreiche und hochwertige Schmelze zu erzielen.

Zusammenfassungstabelle:

| Metalltyp | Empfohlenes Tiegelmaterial | Wichtige Überlegung |

|---|---|---|

| Nichteisenmetalle & Edelmetalle (Gold, Silber, Kupfer, Aluminium) | Graphit oder Graphit-Ton | Ausgezeichnete Wärmeleitfähigkeit; verhindert die Kontamination von Edelmetallen. |

| Eisenmetalle (Stahl, Eisen, Edelstahl) | Keramik (Magnesiumoxid, Korund/Aluminiumoxid) | Unerlässlich, um Kohlenstoffaufnahme und Legierungskontamination zu verhindern. |

| Hochtemperatur- & reaktive Metalle (Platin, Superlegierungen) | Hochreine Keramik (Zirkon/Zirkonoxid, Magnesiumoxid) | Maximale chemische Inertheit und Stabilität bei extremen Temperaturen. |

Makellose Schmelzergebnisse mit KINTEK erzielen

Die Auswahl des richtigen Tiegels ist der erste entscheidende Schritt zu einer erfolgreichen Schmelze. Die falsche Wahl kann zu kontaminierten Produkten, fehlgeschlagenen Experimenten und kostspieligen Ausfallzeiten führen.

Warum KINTEK für Ihre Hochtemperaturofenanforderungen wählen?

KINTEK nutzt außergewöhnliche F&E- und interne Fertigungskompetenzen und bietet vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr- und Drehrohrofen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Wir verstehen die Feinheiten der Hochtemperaturverarbeitung. Lassen Sie sich von unseren Experten helfen, das perfekte Ofen- und Tiegelsystem für Ihre spezifischen Metalle und Ziele auszuwählen.

Kontaktieren Sie KINTEK noch heute, um Ihre Anwendung zu besprechen und optimale Leistung und Reinheit bei jeder Schmelze zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz