Die Funktion eines Hochleistungs-Labor-Induktionsheizofens in der Volumenverbrennungssynthese (VCS) besteht darin, als primäre Wärmequelle mit hoher Intensität zu fungieren, die die Synthesereaktion antreibt. Durch die Nutzung von Induktionsströmen zum schnellen Überhitzen von Graphithülsen in einem Tiegel überträgt der Ofen die Wärmeenergie gleichmäßig auf die Reaktantenprobe. Diese Ausrüstung ist entscheidend, da sie die extrem hohe Heizrate liefert, die erforderlich ist, um die gesamte Reaktantenmasse fast augenblicklich auf ihren Zündpunkt zu bringen.

Bei VCS besteht das Ziel darin, eine Reaktion im gesamten Material gleichzeitig auszulösen, anstatt es langsam von einem Ende zum anderen verbrennen zu lassen. Der Hochleistungs-Induktionsofen liefert den schnellen Energieschub, der erforderlich ist, um eine langsame Ausbreitung zu umgehen und eine gleichzeitige, globale Volumenverbrennung zu erreichen.

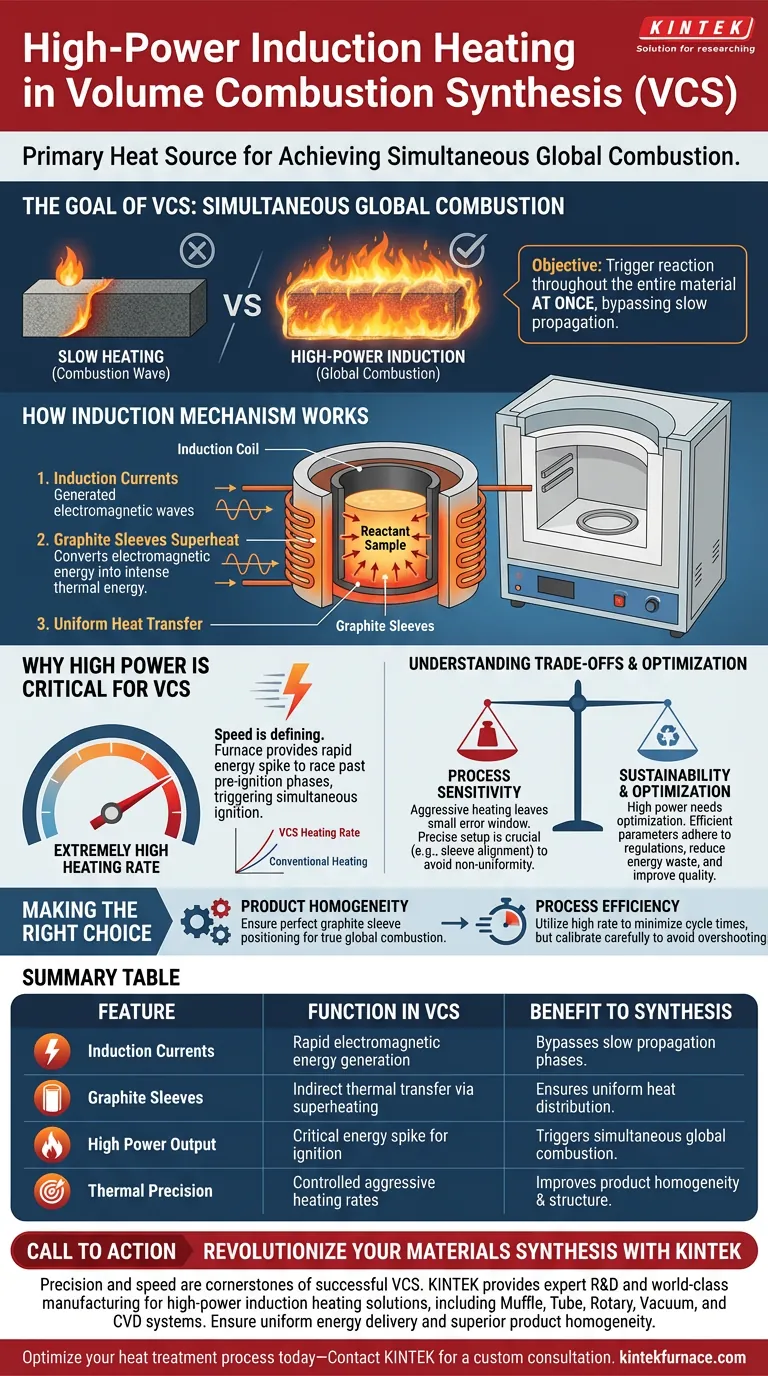

Wie der Induktionsmechanismus funktioniert

Wärmeerzeugung durch Induktionsströme

Im Gegensatz zu herkömmlichen Öfen, die auf Konvektion oder Strahlung von Widerstandselementen angewiesen sind, nutzt dieser Ofen Induktionsströme.

Diese Ströme werden elektromagnetisch erzeugt und auf bestimmte leitfähige Komponenten innerhalb des Ofens gerichtet.

Die Rolle von Graphithülsen

Die Induktionsströme erwärmen die Probe nicht unbedingt direkt; vielmehr zielen sie auf Graphithülsen im Tiegel ab.

Diese Hülsen absorbieren die elektromagnetische Energie und wandeln sie in intensive Wärme um.

Nach dem Erhitzen übertragen die Hülsen diese Wärmeenergie gleichmäßig auf die Reaktantenprobe, wodurch sichergestellt wird, dass das Material von allen Seiten gleichmäßig erwärmt wird.

Warum Hochleistung für VCS entscheidend ist

Erreichen einer extrem hohen Heizrate

Das bestimmende Merkmal der Volumenverbrennungssynthese ist die Geschwindigkeit.

Der Ofen muss eine ausreichend hohe Heizrate liefern, um die Vorzündungsphasen des Materials zu überwinden.

Wenn die Erwärmung zu langsam erfolgt, kann das Material lokal entzündet werden, was zu einer Verbrennungswelle und nicht zu einer Volumenverbrennung führt.

Auslösen einer globalen Volumenverbrennung

Das ultimative Ziel der Verwendung dieses speziellen Ofens ist es, die gesamte Reaktantenmasse gleichzeitig ihren Zündpunkt erreichen zu lassen.

Wenn dieser Schwellenwert schnell und gleichmäßig überschritten wird, tritt die Reaktion im gesamten Volumen gleichzeitig auf.

Dies führt zu einer effizienten Synthese und einer homogeneren Endproduktstruktur.

Verständnis der Kompromisse

Prozesssensibilität

Da die Heizrate so aggressiv ist, ist das Fehlertoleranzfenster klein.

Die Bediener müssen sicherstellen, dass die Einrichtung präzise ist; geringfügige Fehlausrichtungen der Graphithülsen könnten zu einer ungleichmäßigen Erwärmung führen und den Zweck des Geräts zunichte machen.

Nachhaltigkeit und Optimierung

Obwohl hohe Leistung einen hohen Energieverbrauch bedeutet, ermöglichen moderne Laboröfen die Optimierung der Wärmebehandlung.

Wie in breiteren Fertigungskontexten festgestellt, ist die Optimierung dieser Parameter für die Einhaltung von Umweltvorschriften unerlässlich.

Eine ineffiziente Nutzung des Ofens verschwendet nicht nur Energie, sondern kann auch Materialien liefern, die die Nachhaltigkeits- oder Qualitätsstandards nicht erfüllen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität eines Hochleistungs-Induktionsofens in Ihrem VCS-Prozess zu maximieren, berücksichtigen Sie Ihre spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf Produktgleichmäßigkeit liegt: Stellen Sie sicher, dass die Graphithülsen perfekt positioniert sind, um eine gleichmäßige Wärmeübertragung zu gewährleisten und eine echte globale Verbrennung auszulösen.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Nutzen Sie die hohe Heizrate, um Zykluszeiten zu minimieren, aber kalibrieren Sie die Leistung sorgfältig, um ein Überschreiten des Zündpunkts zu vermeiden.

Der Erfolg der Volumenverbrennungssynthese beruht nicht nur auf der Chemie, sondern auf der Fähigkeit Ihres Ofens, intensive, gleichmäßige Energie in kürzestmöglicher Zeit zu liefern.

Zusammenfassungstabelle:

| Merkmal | Funktion in VCS | Nutzen für die Synthese |

|---|---|---|

| Induktionsströme | Schnelle Erzeugung elektromagnetischer Energie | Umgeht langsame Ausbreitungsphasen |

| Graphithülsen | Indirekte Wärmeübertragung durch Überhitzung | Gewährleistet gleichmäßige Wärmeverteilung |

| Hohe Leistung | Entscheidender Energieschub für die Zündung | Löst gleichzeitige globale Verbrennung aus |

| Thermische Präzision | Kontrollierte aggressive Heizraten | Verbessert Produktgleichmäßigkeit und -struktur |

Revolutionieren Sie Ihre Materialwissenschaft mit KINTEK

Präzision und Geschwindigkeit sind die Eckpfeiler einer erfolgreichen Volumenverbrennungssynthese. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-Induktionsheizlösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die speziell für die aggressiven Heizraten entwickelt wurden, die für die fortgeschrittene Forschung erforderlich sind.

Ob Sie kundenspezifische Laboröfen oder industrielle Hochtemperatursysteme benötigen, unsere Geräte gewährleisten eine gleichmäßige Energielieferung und eine überlegene Produktgleichmäßigkeit. Optimieren Sie Ihren Wärmebehandlungsprozess noch heute – Kontaktieren Sie KINTEK für eine individuelle Beratung!

Visuelle Anleitung

Referenzen

- Gülizar Sarıyer, H. Erdem Çamurlu. Production and Characterization of Ni0.50 Al0.50 and Ni0.55 Al0.45 Powders by Volume Combustion Synthesis. DOI: 10.17776/csj.1280582

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Betriebsmerkmale eines IGBT-Induktionsofen zum Schmelzen? Erzielen Sie schnelleres, intelligenteres und effizienteres Metallschmelzen

- Welche Rolle spielt die Quarz-Düse beim Halb-Heusler-Induktionsschmelzen? Optimierung der Legierungsbandpräzision

- Welche Rolle spielen Vakuuminduktionsöfen bei Nickelbasis-Superlegierungen? Präzisionsschmelzen für Hochleistungsmetalle

- Was macht VIM-Öfen im Vergleich zu traditionellen Schmelzmethoden energieeffizient? Entdecken Sie die Vorteile von Direktbeheizung & Vakuum

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie reduziert Induktionserwärmung Energiekosten? Erreichen Sie bis zu 90 % Energieeffizienz

- Was sind die Hauptkomponenten eines Induktionsofens mit Aluminiummantel? Ein Leitfaden für effizientes, kostengünstiges Schmelzen

- Wie erhöht die IGBT-Technologie die Schmelzkapazität und Produktivität? Schnelleres Schmelzen und höhere Leistung freisetzen