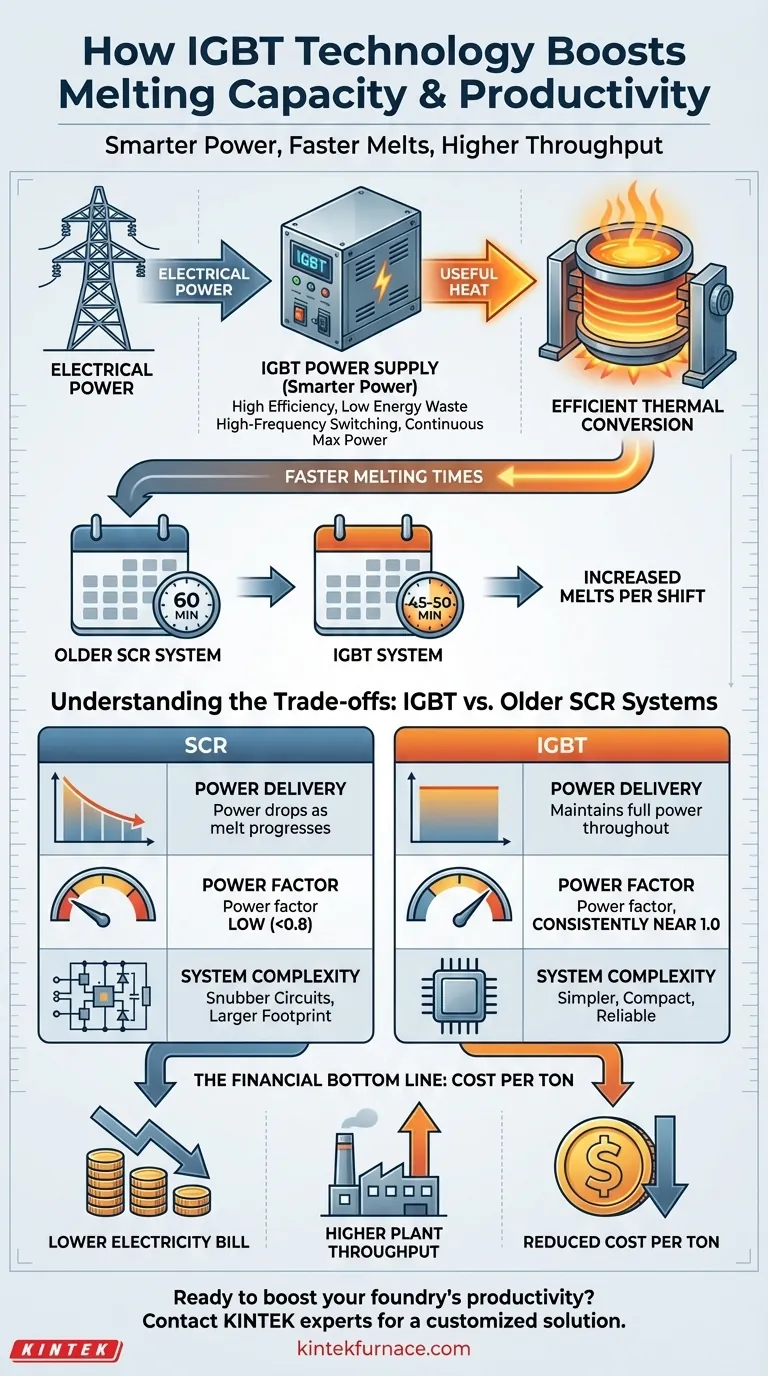

Im Kern erhöht die IGBT-Technologie die Schmelzkapazität, indem sie elektrische Energie weitaus effizienter und präziser in nutzbare Wärme umwandelt als ältere Technologien. Ihre Fähigkeit, bei hohen Frequenzen zu arbeiten, ermöglicht es der Stromversorgung, kontinuierlich maximale Leistung in die Metallcharge zu liefern, wodurch die Zeit bis zum Abschluss eines Schmelzvorgangs erheblich verkürzt und somit die Anzahl der möglichen Schmelzen in einer bestimmten Schicht erhöht wird.

Der grundlegende Vorteil von IGBTs besteht nicht nur darin, Leistung zu liefern, sondern intelligentere Leistung zu liefern. Durch die Minimierung von Energieverschwendung und die dynamische Anpassung an den Schmelzprozess stellen IGBT-Systeme sicher, dass ein größerer Teil Ihrer Stromrechnung für das Schmelzen von Metall und nicht für die Beheizung des Steuerschranks ausgegeben wird, was direkt zu schnelleren Schmelzen und höherer Produktivität führt.

Das Kernprinzip: Von Elektrizität zu geschmolzenem Metall

Das Ziel jedes Induktionsofens ist es, elektrische Energie aus dem Netz effizient in thermische Energie innerhalb der Metallcharge umzuwandeln. Die Effektivität dieser Umwandlung hängt fast ausschließlich von der Leistung der Stromversorgungseinheit ab.

Hoher Wirkungsgrad: Minimierung von Energieverschwendung

IGBTs (Insulated Gate Bipolar Transistors) sind außergewöhnlich effiziente Halbleiterschalter. Sie weisen einen sehr geringen Durchlassspannungsabfall und eine minimale Verlustleistung auf.

Einfach ausgedrückt bedeutet dies, dass in der Stromversorgung selbst nur sehr wenig Energie als Abwärme verloren geht. Mehr der aus dem Netz entnommenen elektrischen Leistung wird erfolgreich umgewandelt und der Ofenspule zugeführt, wo sie nützliche Arbeit leisten kann.

Hohe Schaltfrequenz: Der Schlüssel zur Produktivität

Dies ist der wichtigste Faktor. IGBTs können Zehntausende Male pro Sekunde ein- und ausgeschaltet werden, viel schneller als ältere Thyristor (SCR)-Technologien.

Diese hohe Frequenz ermöglicht es der Stromversorgung, während des gesamten Schmelzzyklus einen nahezu perfekten Leistungsfaktor (nahe 1,0) aufrechtzuerhalten. Sie kann ihre Leistung sofort an die sich ändernden elektrischen Eigenschaften des Metalls anpassen, während es sich erwärmt und schmilzt.

Da das System seine volle Nennleistung konstant an die Last liefern kann, wird die Zeit, die für die Zufuhr der notwendigen Kilowattstunden zum Schmelzen der Charge erforderlich ist, drastisch verkürzt.

Der direkte Einfluss: Schnellere Schmelzen, höherer Durchsatz

Die Kombination aus hohem Wirkungsgrad und Hochfrequenzregelung führt zu einem klaren Ergebnis: schnellere Schmelzzeiten.

Wenn die Leistungsabgabe eines älteren Systems im Verlauf des Schmelzens nachlässt, kann es 60 Minuten dauern, eine Charge zu schmelzen. Ein IGBT-System, das von Anfang bis Ende die maximale Leistung aufrechterhält, könnte dieselbe Schmelze in 45-50 Minuten abschließen.

Im Laufe eines Tages führt diese Zeitersparnis direkt zu einer oder mehreren zusätzlichen Schmelzen, wodurch die Gesamtleistung der Anlage erhöht wird, ohne weitere Öfen hinzuzufügen.

Die Kompromisse verstehen: IGBT vs. ältere SCR-Systeme

Um den Fortschritt von IGBTs zu würdigen, ist es nützlich, sie direkt mit der von ihnen abgelösten Silicon-Controlled Rectifier (SCR)-Technologie zu vergleichen. Der Leistungsunterschied ist nicht unerheblich.

Das Leistungsfaktorproblem in SCR-Systemen

SCR-basierte Stromversorgungen arbeiten mit einer viel niedrigeren Frequenz. Ein großer Nachteil ist, dass ihr Leistungsfaktor natürlich abnimmt, wenn die Ofenspule die Charge erwärmt.

Das bedeutet, selbst wenn Sie eine 1.000-kW-Stromversorgung haben, können Sie für einen erheblichen Teil des Schmelzzyklus möglicherweise nur 800 kW an den Ofen liefern. Diese Ineffizienz verlängert direkt die für jede Schmelze benötigte Zeit und Energie.

Systemkomplexität und Zuverlässigkeit

SCR-Systeme benötigen zusätzliche, komplexe Komponenten wie Snubber-Schaltungen, um korrekt zu funktionieren. Diese erhöhen die Fehleranfälligkeit und den physischen Umfang sowie den Wartungsaufwand der Stromversorgung.

IGBT-basierte Designs sind von Natur aus einfacher und kompakter. Die Eliminierung dieser peripheren Komponenten führt zu einem robusteren und zuverlässigeren System mit geringerem Platzbedarf.

Das finanzielle Endergebnis: Kosten pro Tonne

Letztendlich wird Produktivität in Kosten gemessen. Die technischen Vorteile von IGBTs führen direkt zu finanziellen Einsparungen.

Ein höherer elektrischer Wirkungsgrad bedeutet eine geringere Stromrechnung für die gleiche Menge geschmolzenen Metalls. Schnellere Schmelzzyklen bedeuten einen höheren Anlagendurchsatz und eine bessere Auslastung der Arbeitskräfte. Zusammen reduzieren diese Faktoren die Kosten pro Tonne Metall erheblich.

Die richtige Wahl für Ihren Betrieb treffen

Die Einführung der IGBT-Technologie ist eine strategische Entscheidung zur Verbesserung der Kernkennzahlen Ihres Schmelzbetriebs. Ihr Hauptziel bestimmt, welcher Vorteil am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Die Fähigkeit von IGBTs, die volle Leistung während des gesamten Schmelzzyklus aufrechtzuerhalten, ist der entscheidende Vorteil, da sie die Schmelzzeiten direkt verkürzt und die Anzahl der Schmelzen pro Tag erhöht.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Betriebskosten liegt: Der überlegene elektrische Wirkungsgrad und der hohe Leistungsfaktor von IGBT-Systemen werden den größten Einfluss haben, indem sie Ihren Energieverbrauch senken und möglicherweise Versorgungsstrafen eliminieren.

Das Upgrade auf ein IGBT-basiertes Induktionssystem ist eine direkte Investition in einen schnelleren, kostengünstigeren und produktiveren Schmelzprozess.

Zusammenfassungstabelle:

| Merkmal | IGBT-System | Älteres SCR-System |

|---|---|---|

| Leistungsabgabe | Hält volle Leistung während des Schmelzens aufrecht | Leistung nimmt im Verlauf des Schmelzens ab |

| Leistungsfaktor | Konstant nahe 1,0 | Nimmt erheblich ab |

| Schaltfrequenz | Hoch (kHz-Bereich) | Niedrig (Hz-Bereich) |

| Effizienz | Hoch (minimale Energieverschwendung) | Niedriger (mehr Energie geht als Wärme verloren) |

| Typischer Einfluss auf die Schmelzzeit | Reduziert (z.B. 45-50 Min.) | Länger (z.B. 60 Min.) |

Bereit, die Produktivität Ihrer Gießerei zu steigern und Ihre Kosten pro Tonne zu senken?

Bei KINTEK nutzen wir unsere fortschrittliche Forschung und Entwicklung sowie unsere eigene Fertigung, um robuste, hocheffiziente Schmelzlösungen anzubieten. Ob Ihr Ziel die Maximierung des täglichen Durchsatzes oder die Minimierung der Betriebskosten ist, unsere IGBT-basierten Induktionsofensysteme sind darauf ausgelegt, intelligentere Leistung, schnellere Schmelzzeiten und überragende Zuverlässigkeit zu liefern.

Kontaktieren Sie noch heute unsere Schmelzexperten, um zu besprechen, wie wir eine Lösung an Ihre individuellen Produktionsziele anpassen und Ihre Rentabilität steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle