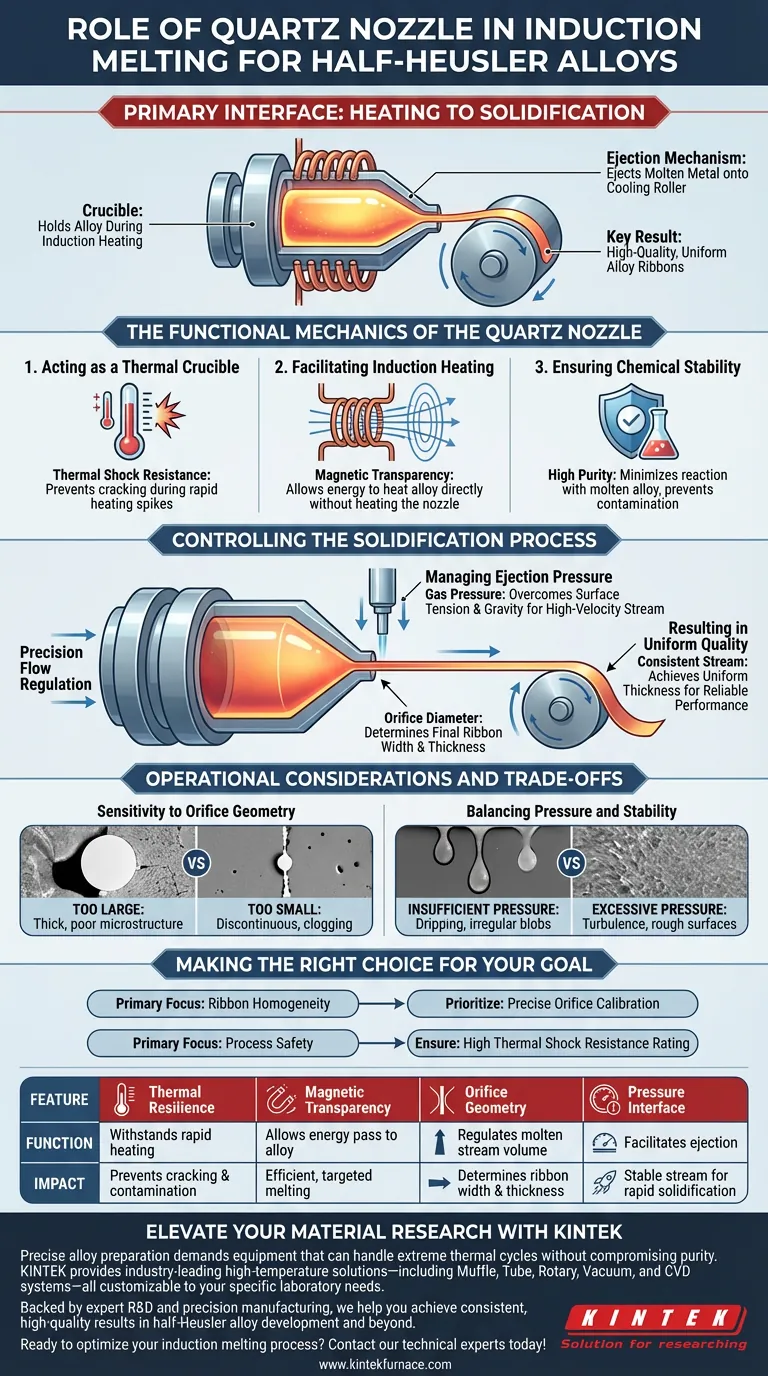

Die Quarz-Düse fungiert als primäre Schnittstelle zwischen dem Heizelement und der Erstarrungsphase. Sie dient als spezialisierter Tiegel, der die Halb-Heusler-Legierung während des Induktionserwärmens aufnimmt, und als Präzisionsliefermechanismus, der das geschmolzene Metall auf die Kühlwalze ausstößt. Ihre Rolle ist grundlegend für die Umwandlung von Massenbarren in hochwertige, gleichmäßige Legierungsbänder.

Der Wert der Quarz-Düse liegt in ihrer Kombination aus thermischer Belastbarkeit und Flusskontrolle. Sie widersteht dem extremen thermischen Schock einer schnellen Erwärmung und gewährleistet gleichzeitig einen stabilen, kontinuierlichen Ausstoßstrom – den entscheidenden Faktor für die Erzielung einer gleichmäßigen Dicke und Qualität des fertigen Legierungsbandes.

Die funktionellen Mechanismen der Quarz-Düse

Um die Rolle der Düse zu verstehen, müssen wir uns ansehen, wie sie sowohl mit der Wärmequelle als auch mit dem geschmolzenen Material interagiert.

Als thermischer Tiegel fungieren

Die Düse fungiert als Behälter für die Legierungsschmelze.

Da das Induktionsschmelzen schnelle Temperaturspitzen beinhaltet, benötigt der Behälter eine außergewöhnliche Thermischer Schockwiderstand. Dies verhindert, dass die Düse unter der Belastung einer plötzlichen Erwärmung reißt oder zerbricht.

Erleichterung der Induktionserwärmung

Die Düse arbeitet direkt mit den Induktionsheizspulen zusammen.

Quarz ist elektrisch isolierend und für Magnetfelder durchlässig. Dies ermöglicht es den Induktionsspulen, die Legierung in der Düse effizient zu erwärmen, ohne die Düse selbst direkt zu erhitzen, wodurch sichergestellt wird, dass die Energie ausschließlich auf das Schmelzen des Metalls konzentriert ist.

Gewährleistung der chemischen Stabilität

Die Aufrechterhaltung der Reinheit von Halb-Heusler-Legierungen ist entscheidend.

Das Quarzmaterial bietet bei erhöhten Temperaturen eine hohe chemische Stabilität. Dies minimiert das Risiko, dass der Behälter mit der geschmolzenen Legierung reagiert, und stellt sicher, dass die chemische Zusammensetzung der Probe während der Schmelzphase unverunreinigt bleibt.

Kontrolle des Erstarrungsprozesses

Sobald die Legierung geschmolzen ist, wechselt die Düse von einem Behälter zu einem Präzisionswerkzeug für den Ausstoß.

Präzise Flussregelung

Die Düse bestimmt die physikalischen Eigenschaften des geschmolzenen Stroms.

Durch die präzise Steuerung des Durchmessers der Öffnung an der Spitze der Düse können Forscher das Volumen des freigesetzten Metalls regulieren. Diese Geometrie ist die primäre Variable, die die endgültige Breite und Dicke des Bandes bestimmt.

Verwaltung des Ausstoßdrucks

Die Düse ist das Gefäß, durch das der Gasdruck angelegt wird.

Um Oberflächenspannung und Schwerkraft zu überwinden, zwingt der Gasdruck die Schmelze durch die Düse. Dies erzeugt einen stabilen, Hochgeschwindigkeitsstrom, der für eine schnelle Erstarrung unerlässlich ist.

Ergebnis gleichbleibender Qualität

Das ultimative Ziel der Düse ist Konsistenz.

Ein stabiler Strom, der durch das richtige Gleichgewicht von Öffnungsgröße und Druck erreicht wird, führt zu Bändern mit gleichmäßiger Dicke. Diese Gleichmäßigkeit ist für die zuverlässige Leistung des fertigen Halb-Heusler-Materials unerlässlich.

Betriebliche Überlegungen und Kompromisse

Obwohl die Quarz-Düse effektiv ist, erfordert ihre Implementierung eine sorgfältige Parameterverwaltung, um Prozessfehler zu vermeiden.

Empfindlichkeit gegenüber der Geometrie der Öffnung

Der Prozess ist sehr empfindlich gegenüber der Größe der Öffnung der Düse.

Wenn die Öffnung zu groß ist, kann das Band zu dick werden, um schnell abzukühlen, und seine gewünschte Mikrostruktur verlieren. Wenn sie zu klein ist, kann der Fluss diskontinuierlich oder anfällig für Verstopfungen werden.

Ausgleich von Druck und Stabilität

Es gibt einen feinen Kompromiss bezüglich des durch die Düse angelegten Gasdrucks.

Unzureichender Druck führt zu einem Tropfeffekt anstelle eines Stroms, was zu unregelmäßigen Metallklumpen führt. Umgekehrt kann übermäßiger Druck Turbulenzen verursachen, was zu Bändern mit rauen Oberflächen oder ungleichmäßigen Kanten führt.

Die richtige Wahl für Ihr Ziel treffen

Die Quarz-Düse ist eine Verbrauchskomponente, aber eine kritische. Ihr Setup sollte von den spezifischen Anforderungen Ihrer Legierungsprobe abhängen.

- Wenn Ihr Hauptaugenmerk auf Bandhomogenität liegt: Priorisieren Sie die präzise Kalibrierung des Durchmessers der Öffnung, um sicherzustellen, dass die Schmelzflussrate perfekt mit der Geschwindigkeit der Kühlwalze übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit liegt: Stellen Sie sicher, dass das Quarzmaterial für eine hohe Thermischer Schockwiderstand ausgelegt ist, um ein Versagen des Behälters während schneller Heizzyklen zu verhindern.

Durch sorgfältige Kontrolle der Düseneinstellungen verwandeln Sie einen chaotischen Schmelzprozess in eine präzise Fertigungstechnik für Hochleistungsmaterialien.

Zusammenfassungstabelle:

| Merkmal | Funktion im Prozess | Auswirkung auf die Qualität |

|---|---|---|

| Thermische Belastbarkeit | Widersteht schneller Induktionserwärmung | Verhindert Risse im Tiegel und Kontamination |

| Magnetische Transparenz | Lässt Energie zum Legierung durchdringen | Gewährleistet effizientes, gezieltes Schmelzen |

| Geometrie der Öffnung | Reguliert das Volumen des geschmolzenen Stroms | Bestimmt Breite und Dicke des Bandes |

| Druckschnittstelle | Ermöglicht gasgetriebenen Ausstoß | Gewährleistet einen stabilen Strom für schnelle Erstarrung |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzise Legierungsherstellung erfordert Geräte, die extreme thermische Zyklen bewältigen können, ohne die Reinheit zu beeinträchtigen. KINTEK bietet branchenführende Hochtemperaturlösungen – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen –, die alle an Ihre spezifischen Laboranforderungen angepasst werden können. Mit Unterstützung von Experten in F&E und Präzisionsfertigung helfen wir Ihnen, konsistente, qualitativ hochwertige Ergebnisse bei der Entwicklung von Halb-Heusler-Legierungen und darüber hinaus zu erzielen.

Bereit, Ihren Induktionsschmelzprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Effect of Sb Doping on the Thermoelectric Properties of MNiSn (M=Ti, Zr, Hf) Half-Heusler Alloys Fabricated by a Rapid Solidification Process. DOI: 10.3365/kjmm.2025.63.4.243

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Kann ein Induktionsofen Stahl schmelzen? Erzielen Sie schnelles, sauberes und kontrolliertes Stahlschmelzen

- Welche Art von Heizsystem wird üblicherweise in Vakuumgießöfen verwendet und wie funktioniert sie? Entdecken Sie die Induktionserwärmung für reines, effizientes Schmelzen

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Induktions-Kaltgießofens (VCCF)? Extreme Stahlreinheit erreichen

- Wie werden Mittelfrequenz-Induktionsöfen beim Schmieden und Formen eingesetzt? Erreichen Sie eine schnelle, gleichmäßige Erwärmung für überlegene Teile

- Was ist induktives Einschrumpfen und wie funktioniert es? Beherrschen Sie die Präzisionsmontage mit Induktionserwärmung

- Wie unterscheidet sich Vakuumguss vom Spritzguss? Wählen Sie den richtigen Prozess für Ihr Produktionsvolumen

- Welche Industrien verwenden häufig Vakuumguss und für welche Anwendungen? Entdecken Sie vielseitige Lösungen für Prototypen und Hochleistungsteile

- Wie beeinflusst die präzise Temperaturregelung in einem Hochtemperatur-Induktionsofen das Schmelzen von AL-2024 für Verbundwerkstoffe?