Ja, absolut. Induktionsöfen sind nicht nur in der Lage, Stahl zu schmelzen, sondern sind eine weit verbreitete und äußerst effiziente Technologie für diesen Zweck, insbesondere in Gießereien und bei der Herstellung von Spezialstahl. Sie werden für ihre Geschwindigkeit, Kontrolle und die Fähigkeit, hochreines Schmelzmetall zu erzeugen, geschätzt.

Ein Induktionsofen ist aufgrund seines zugrunde liegenden Prinzips ein bevorzugtes Werkzeug zum Schmelzen von Stahl: Er nutzt elektromagnetische Induktion, um direkt im Stahl selbst intensive Hitze zu erzeugen. Dies bietet eine überlegene Effizienz, Sauberkeit und Prozesskontrolle im Vergleich zu Methoden, bei denen die Wärme extern zugeführt wird.

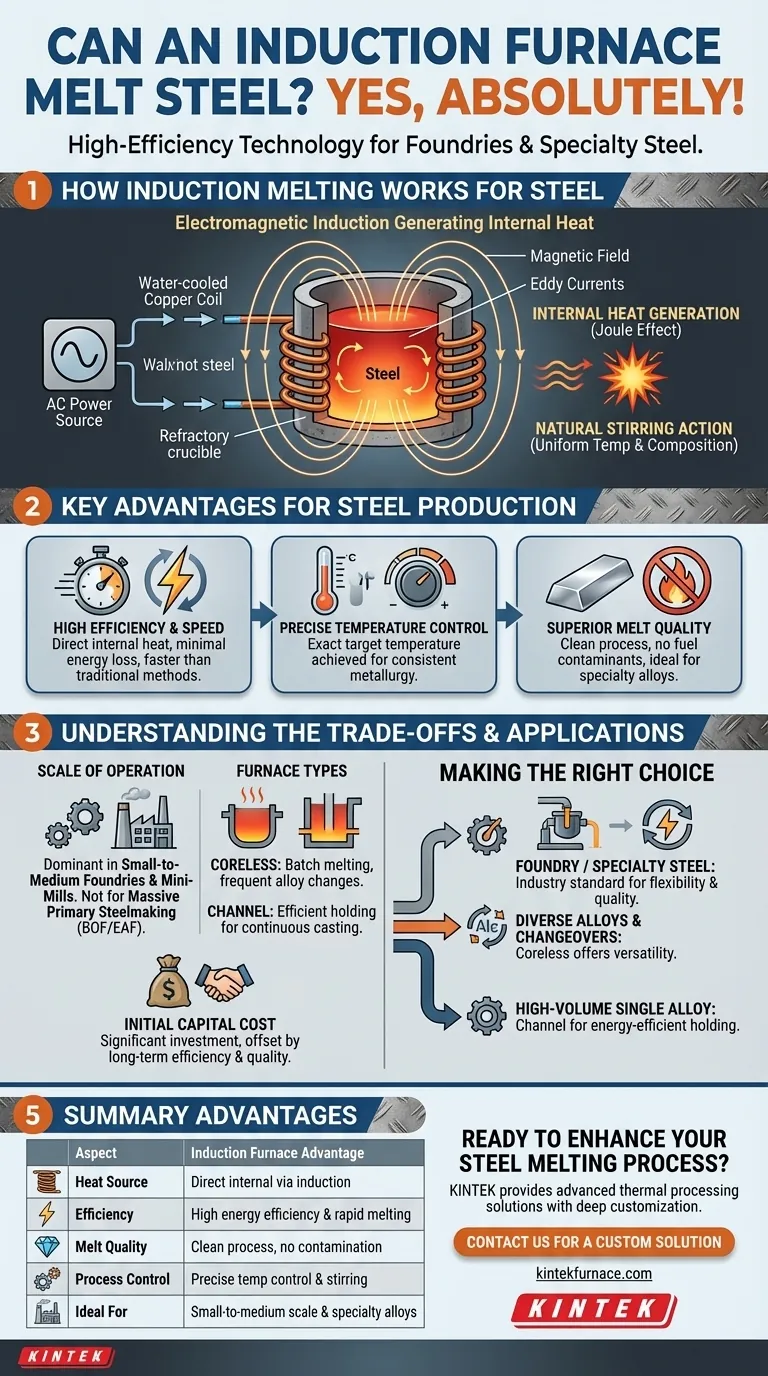

Wie das Induktionsschmelzen für Stahl funktioniert

Der Prozess unterscheidet sich grundlegend von herkömmlichen befeuerten Öfen. Er basiert auf elektrischen und magnetischen Prinzipien und nicht auf Verbrennung.

Das Prinzip der elektromagnetischen Induktion

Ein Induktionsofen verwendet einen starken Wechselstrom, der durch eine wassergekühlte Kupferspule fließt. Diese Spule umgibt einen feuerfest ausgekleideten Tiegel, der die Stahlladung (das zu schmelzende feste Metall) enthält. Der Strom in der Spule erzeugt ein starkes, sich schnell änderndes Magnetfeld.

Interne Wärmeerzeugung

Dieses Magnetfeld durchdringt den Stahl und induziert darin starke elektrische Ströme, die als Wirbelströme bekannt sind. Aufgrund des natürlichen elektrischen Widerstands des Stahls erzeugen diese Wirbelströme durch den Joule-Effekt (I²R-Erwärmung) immense Wärme, wodurch die Temperatur des Stahls schnell über seinen Schmelzpunkt ansteigt.

Natürliche Rührwirkung

Die intensiven Magnetkräfte erzeugen auch eine kräftige Rührwirkung innerhalb des geschmolzenen Metallbades. Dieses elektromagnetische Rühren stellt sicher, dass die Schmelze eine gleichmäßige Temperatur und eine konsistente chemische Zusammensetzung aufweist, was für die Herstellung von hochwertigem Stahl und Legierungen entscheidend ist.

Wesentliche Vorteile für die Stahlproduktion

Die Wahl der Induktionstechnologie zum Schmelzen von Stahl bietet mehrere deutliche betriebliche Vorteile, die sich direkt auf die Effizienz und die Endproduktqualität auswirken.

Hohe Effizienz und Geschwindigkeit

Da die Wärme direkt im Metall erzeugt wird, geht sehr wenig Energie an die Umgebung verloren. Dies macht das Induktionsschmelzen erheblich energieeffizienter und schneller als Methoden wie Schacht- oder Schmelzöfen, bei denen die Wärme von einer externen Quelle übertragen werden muss.

Präzise Temperaturkontrolle

Die an die Induktionsspule gelieferte Leistung kann extrem präzise gesteuert werden. Dies ermöglicht es dem Bediener, die exakte Zieltemperatur zu erreichen und beizubehalten, die für eine bestimmte Stahlsorte erforderlich ist, und gewährleistet so konsistente metallurgische Eigenschaften.

Überlegene Schmelzqualität

Das Induktionsschmelzen ist ein außergewöhnlich sauberer Prozess. Da keine Verbrennung stattfindet, besteht keine Gefahr der Kontamination des Stahls durch Nebenprodukte wie Schwefel oder Phosphor aus dem Brennstoff. Diese Sauberkeit ist für die Herstellung von Spezialstählen und hochreinen Legierungen unerlässlich.

Die Abwägungen verstehen

Obwohl sie leistungsstark sind, sind Induktionsöfen nicht die universelle Lösung für alle Stahlschmelzanwendungen. Das Verständnis ihres Kontextes ist der Schlüssel.

Betriebsmaßstab

Induktionsöfen sind die dominierende Technologie in klein- bis mittelständischen Betrieben, wie Metallgießereien und Mini-Mühlen, die Spezialprodukte herstellen. Sie werden typischerweise nicht für die massive Primärstahlherstellung (Hunderte von Tonnen pro Charge) verwendet, die von Konvertern (BOF) oder Lichtbogenöfen (EAF) übernommen wird.

Ofentypen und Anwendungen

Verschiedene Induktionsöfen erfüllen unterschiedliche Anforderungen. Tiegelinduktionsöfen (kernlos) eignen sich ideal für das Chargenschmelzen und häufige Legierungswechsel, da sie vollständig entleert werden können. Kanalinduktionsöfen sind effizienter für das Halten großer Mengen geschmolzenen Metalls bei konstanter Temperatur für kontinuierliche Gießvorgänge.

Anfängliche Kapitalkosten

Die Leistungselektronik, Wasserkühlsysteme und Kupferspulen, die mit einem Induktionsofen verbunden sind, stellen eine erhebliche Anfangsinvestition dar. Diese wird jedoch oft durch niedrigere Betriebskosten und höhere Produktqualität über die Lebensdauer der Anlage ausgeglichen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von Ihren betrieblichen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb einer Gießerei oder eines Spezialstahlwerks liegt: Ein Induktionsofen ist aufgrund seiner Flexibilität, Qualitätskontrolle und Geschwindigkeit der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen verschiedener Legierungen mit häufigen Wechseln liegt: Ein Tiegelinduktionsofen bietet die notwendige Vielseitigkeit, um zwischen verschiedenen Metallgüten ohne Kreuzkontamination zu wechseln.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumen-, kontinuierlichen Produktion einer einzigen Legierung liegt: Ein Kanalinduktionsofen kann energieeffizienter sein, um große Mengen geschmolzenen Stahls zu halten und abzugeben.

Letztendlich bietet die Nutzung der Induktionstechnologie die Kontrolle und Reinheit, die erforderlich sind, um hochwertigen Stahl mit bemerkenswerter Effizienz herzustellen.

Zusammenfassungstabelle:

| Aspekt | Vorteil des Induktionsofens |

|---|---|

| Wärmequelle | Direkte interne Erwärmung durch elektromagnetische Induktion |

| Effizienz | Hohe Energieeffizienz und schnelle Schmelzgeschwindigkeiten |

| Schmelzqualität | Sauberer Prozess; keine Kontamination durch Verbrennung |

| Prozesskontrolle | Präzise Temperaturkontrolle und automatisches Rühren |

| Ideal für | Klein- bis mittelständische Gießereien und Speziallegierungen |

Bereit, Ihren Stahlschmelzprozess zu verbessern?

Mit herausragender F&E und interner Fertigung bietet KINTEK vielfältige Labore und Gießereien mit fortschrittlichen thermischen Verarbeitungslösungen. Unsere Produktlinie, einschließlich Hochtemperatur-Muffel-, Rohr- sowie Vakuum- und Atmosphärenöfen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um Ihre einzigartigen Stahlschmelzanforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Effizienz, Reinheit und Kontrolle in Ihren Betrieb bringen können.

Nehmen Sie Kontakt für eine maßgeschneiderte Lösung auf

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie