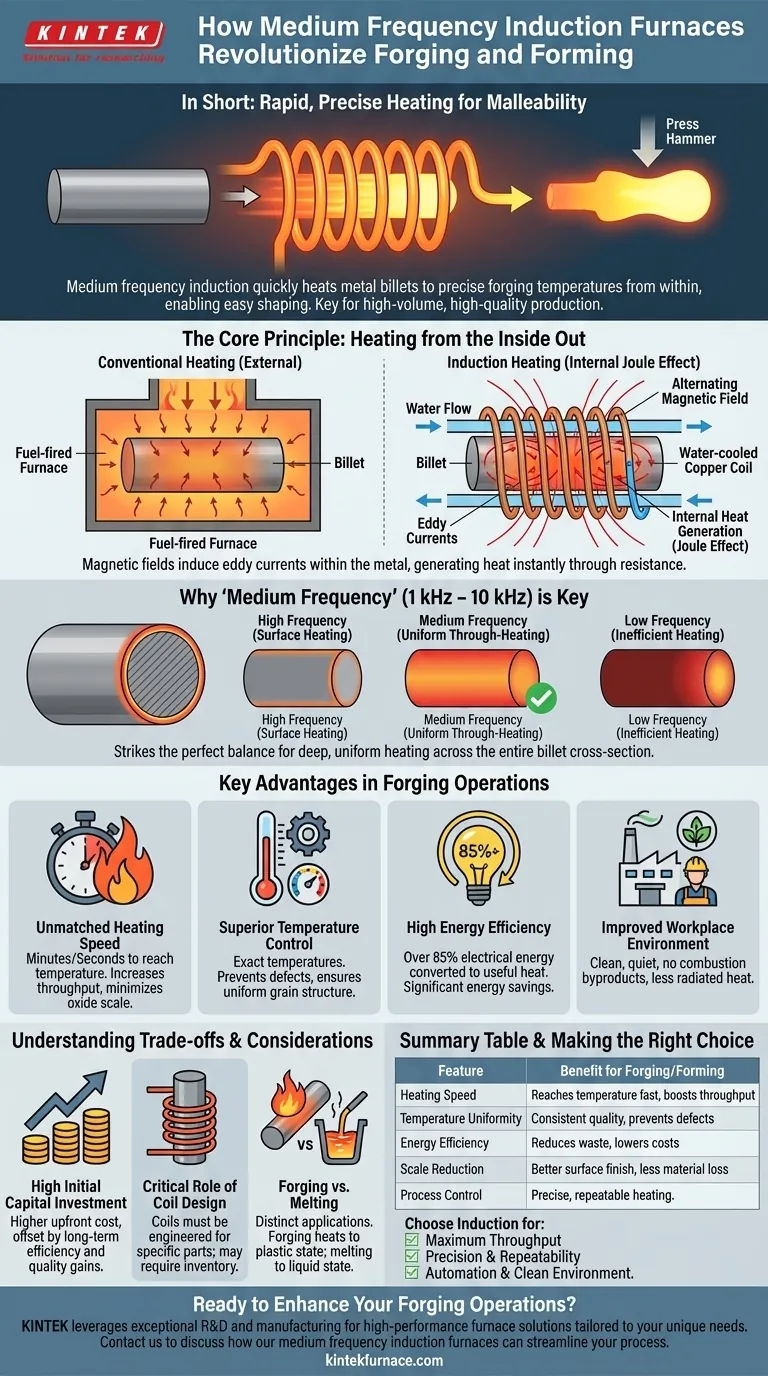

Kurz gesagt werden Mittelfrequenz-Induktionsöfen beim Schmieden und Formen verwendet, um ein Metallwerkstück, wie beispielsweise einen Stahlblock, schnell und präzise auf eine bestimmte Temperatur zu erhitzen, bei der es formbar wird. Dies ermöglicht es, das Metall einfach durch eine Presse oder einen Hammer zu formen. Der Hauptvorteil der Technologie liegt in ihrer Fähigkeit, Wärme direkt im Metall zu erzeugen, was eine schnelle, gleichmäßige und effiziente Erwärmung gewährleistet, die für die Massenproduktion von hoher Qualität in Branchen wie der Automobil- und Luft- und Raumfahrtindustrie von entscheidender Bedeutung ist.

Der zentrale Grund für den Einsatz von Mittelfrequenz-Induktion beim Schmieden ist nicht nur das Erhitzen des Metalls, sondern das Erreichen eines Niveaus an Geschwindigkeit, Präzision und Effizienz, das herkömmliche, befeuerte Öfen nicht erreichen können. Diese Kontrolle führt direkt zu geschmiedeten Teilen höherer Qualität, reduziertem Materialverlust und einem optimierten Fertigungsprozess.

Das Kernprinzip: Erwärmung von innen nach außen

Um die Rolle beim Schmieden zu verstehen, muss man zunächst verstehen, wie Induktion funktioniert. Sie unterscheidet sich grundlegend von einem herkömmlichen Ofen, der von außen heizt.

Wie elektromagnetische Induktion Wärme erzeugt

Ein Induktionsofen verwendet eine wassergekühlte Kupferspule, um ein starkes, wechselndes Magnetfeld zu erzeugen. Wenn ein Metallwerkstück (das elektrisch leitfähig ist) in diese Spule eingebracht wird, induziert das Magnetfeld elektrische Ströme, sogenannte Wirbelströme, im Metall selbst.

Der natürliche Widerstand des Metalls gegen den Fluss dieser Wirbelströme erzeugt immense und sofortige Wärme. Dieses Phänomen, bekannt als Joule-Effekt, ist dasselbe Prinzip, das das Heizelement eines Elektroherds erwärmt, aber es geschieht im Material.

Warum „Mittelfrequenz“ für das Schmieden entscheidend ist

Die Frequenz des Wechselstroms ist entscheidend. Mittlere Frequenzen (typischerweise 1 kHz bis 10 kHz) sind ideal für das Schmieden, da sie ein Erwärmungsmuster erzeugen, das tief genug eindringt, um den gesamten Querschnitt eines Blocks gleichmäßig zu erwärmen.

Eine zu hohe Frequenz würde nur die Oberfläche erwärmen (Randschichthärtung), und eine zu niedrige Frequenz wäre weniger effizient. Die Mittelfrequenz bietet die perfekte Balance für die Durchwärmung massiver Metallteile vor deren Formgebung.

Wesentliche Vorteile bei Schmiedevorgängen

Die Entscheidung für die Induktionserwärmung wird durch mehrere deutliche operative Vorteile gegenüber herkömmlichen Gas- oder Kohleöfen bestimmt.

Unübertroffene Aufheizgeschwindigkeit

Da die Wärme intern erzeugt wird, erreicht das Metall seine Ziel-Schmiedetemperatur in Minuten oder sogar Sekunden, verglichen mit Stunden in einem herkömmlichen Ofen. Dies steigert den Durchsatz drastisch.

Diese Geschwindigkeit minimiert auch die Bildung von Oxidzunder auf der Metalloberfläche. Weniger Zunder bedeutet eine bessere Oberflächengüte des Endteils und weniger Materialverlust.

Überlegene Temperaturkontrolle und Gleichmäßigkeit

Induktionssysteme bieten eine unglaublich präzise Temperaturregelung. Die Leistung kann sofort angepasst werden, wodurch sichergestellt wird, dass der Block auf die exakte Temperatur der plastischen Verformung erhitzt wird, die für die spezifische Legierung erforderlich ist.

Diese Gleichmäßigkeit verhindert heiße oder kalte Stellen, die zu Defekten, inkonsistenter Kornstruktur und Werkzeugschäden während des Schmiedeprozesses führen können. Das Ergebnis ist ein zuverlässigerer und reproduzierbarer Betrieb.

Hohe Energieeffizienz

Die Induktionserwärmung ist ein äußerst effizienter Prozess, bei dem über 85 % der elektrischen Energie direkt in nutzbare Wärme im Werkstück umgewandelt werden.

Herkömmliche Öfen verlieren enorme Mengen an Wärme an die Umgebung und über den Abluftkamin. Die gezielte Erwärmung durch Induktion minimiert diesen Verlust und führt zu erheblichen Energieeinsparungen.

Verbesserte Arbeitsumgebung

Induktionsöfen sind sauber, leise und erzeugen keine Verbrennungsprodukte wie Rauch oder CO2. Sie strahlen weitaus weniger Umgebungswärme ab als ein befeuerter Ofen, was eine sicherere und komfortablere Umgebung für die Bediener schafft.

Abwägungen und Überlegungen verstehen

Obwohl die Induktionserwärmung leistungsstark ist, ist sie nicht die universelle Lösung für jede Erwärmungsanwendung. Sie bringt eigene technische und wirtschaftliche Überlegungen mit sich.

Hohe anfängliche Investitionskosten

Die anfänglichen Kosten für ein Induktionserwärmungssystem, einschließlich der Stromversorgung und der kundenspezifischen Spulen, sind typischerweise höher als die eines einfachen gasbefeuerten Ofens. Die Amortisation der Investition stellt sich durch höhere Effizienz, Durchsatz und Qualität im Laufe der Zeit ein.

Die entscheidende Rolle des Spulendesigns

Die Induktionsspule ist kein Einheitsbauteil. Sie muss sorgfältig konstruiert werden, um die Größe, Form und das Material des Werkstücks für optimale Effizienz und Erwärmungsgleichmäßigkeit abzustimmen.

Dies bedeutet, dass ein Betrieb, der viele verschiedene Teilegeometrien schmiedet, möglicherweise ein entsprechendes Spuleninventar benötigt, was die Komplexität und die Kosten des Systems erhöht.

Schmieden im Vergleich zu Schmelzanwendungen

Obwohl dasselbe Induktionsprinzip zum Schmelzen von Metallen in Gießereien verwendet wird, sind das Ofendesign und die Frequenz unterschiedlich. Beim Schmieden muss ein fester Block in einen plastischen Zustand erhitzt werden, während beim Schmelzen dieser in einen vollständig flüssigen Zustand gebracht werden muss. Der Nutzer in der Referenz hat Recht, dass Induktion zum Schmelzen verwendet wird, aber es handelt sich um eine andere Anwendung als das Schmieden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Erwärmungstechnologie hängt vollständig von Ihren Produktionsprioritäten ab.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz und Teilequalität liegt: Die Mittelfrequenz-Induktion ist aufgrund ihrer Geschwindigkeit, Präzision und Wiederholbarkeit die definitive Wahl, insbesondere in automatisierten Hochdurchsatz-Produktionslinien.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Investitionskosten für geringe Stückzahlen liegt: Ein herkömmlicher befeuerter Ofen kann ein wirtschaftlicherer Ausgangspunkt sein, allerdings auf Kosten geringerer Effizienz und Kontrolle.

- Wenn Ihr Hauptaugenmerk auf Prozessautomatisierung und einer saubereren Arbeitsumgebung liegt: Induktionserwärmungssysteme lassen sich nahtlos in moderne, automatisierte Fertigungszellen integrieren und bieten erhebliche Umwelt- und Sicherheitsvorteile.

Letztendlich ist die Einführung der Induktionserwärmung für das Schmieden eine strategische Entscheidung, sich für Kontrolle und Effizienz in Ihrem Herstellungsprozess zu entscheiden.

Zusammenfassungstabelle:

| Merkmal | Vorteil für Schmieden/Formen |

|---|---|

| Aufheizgeschwindigkeit | Erreicht Schmiedetemperatur in Minuten/Sekunden, erhöht den Durchsatz |

| Temperaturgleichmäßigkeit | Verhindert Defekte und Werkzeugschäden, gewährleistet konsistente Teilequalität |

| Energieeffizienz | Über 85 % der elektrischen Energie wird in Wärme umgewandelt, reduziert Abfall |

| Zunderreduzierung | Minimiert Oberflächenoxidation, verbessert das Finish und reduziert Materialverlust |

| Prozesskontrolle | Präzise, reproduzierbare Erwärmung für spezifische Legierungen und Geometrien |

Sind Sie bereit, Ihre Schmiede- und Formprozesse mit fortschrittlicher Heiztechnologie zu verbessern?

Bei KINTEK nutzen wir unsere außergewöhnlichen F&E- und hausinternen Fertigungskapazitäten, um Hochleistungs-Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Expertise in Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, kombiniert mit starken Tiefen-Anpassungsfähigkeiten, stellt sicher, dass wir die präzise Heizlösung liefern können, die Ihr Labor oder Ihre Produktionsstätte benötigt.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Mittelfrequenz-Induktionsöfen Ihren Prozess optimieren, die Teilequalität verbessern und Ihre Fertigungseffizienz steigern können.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie gewährleistet die Induktionserwärmung Präzision in Fertigungsprozessen? Erzielen Sie überlegene thermische Kontrolle & Wiederholgenauigkeit

- Was sind die Anwendungen des Heißpressens? Maximale Materialleistung erzielen

- Wie wirkt sich die Verwendung eines Vakuums beim Warmpressen auf die Materialverarbeitung aus? Erzielung dichterer, reinerer und festerer Materialien

- Was sind die Vorteile von keramisch/metallischen Verbundwerkstoffen, die mittels Vakuumpresse hergestellt werden? Erreichen Sie überlegene Festigkeit und Haltbarkeit

- Was sind die Hauptanwendungsbereiche des Vakuum-Heißpressens? Herstellung dichter, reiner Materialien für anspruchsvolle Industrien