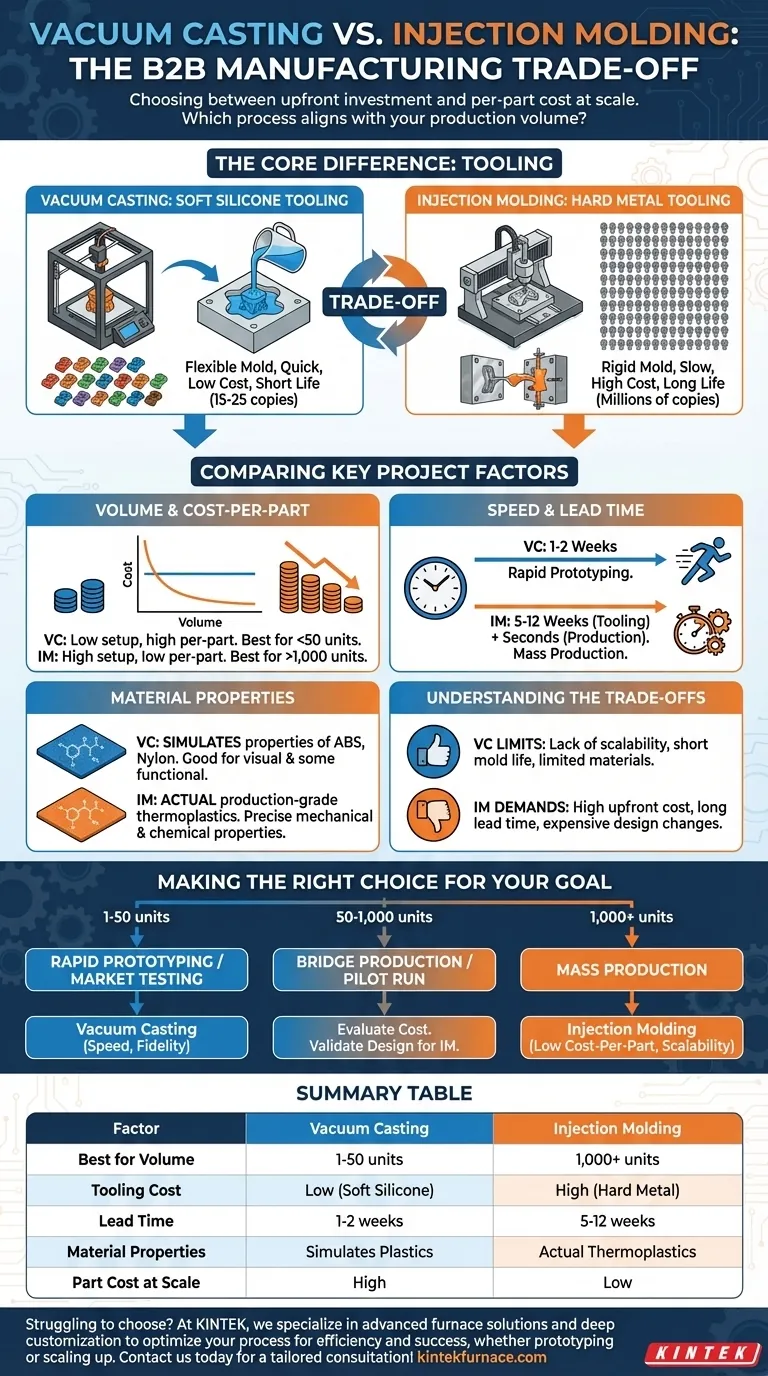

Die Wahl zwischen Vakuumguss und Spritzguss läuft auf einen grundlegenden Kompromiss zwischen anfänglicher Investition und Stückkosten bei großen Stückzahlen hinaus. Der Vakuumguss ist ein außergewöhnliches Verfahren zur schnellen und kostengünstigen Herstellung kleiner Mengen von hochpräzisen Teilen. Der Spritzguss hingegen erfordert eine erhebliche Anfangsinvestition in Werkzeuge, liefert aber für die Massenproduktion extrem niedrige Stückkosten.

Es geht bei der Entscheidung nicht darum, welches Verfahren technisch überlegen ist, sondern welches Ihren spezifischen Zielen und Ihrem Produktionsvolumen entspricht. Vakuumguss steht für Geschwindigkeit und Genauigkeit bei geringen Stückzahlen, während Spritzguss für die wirtschaftliche Skalierung auf die Massenproduktion steht.

Der Kernunterschied: Werkzeuge

Der entscheidende Faktor, der diese beiden Prozesse trennt, ist die Form, oft als „Werkzeug“ bezeichnet. Dieses einzelne Element bestimmt die Kosten, die Geschwindigkeit und das mögliche Volumen Ihres Projekts.

Vakuumguss: Weiche Silikonformen

Der Vakuumguss verwendet ein Urmodell, oft 3D-gedruckt, um eine weiche Silikonform herzustellen. Diese Form ist relativ kostengünstig und kann innerhalb weniger Tage gefertigt werden.

Da die Form flexibel ist, kann sie komplexe Geometrien, einschließlich Hinterschneidungen, ohne aufwendige und teure Werkzeugmechanismen aufnehmen. Diese Weichheit ist jedoch auch ihre Grenze; eine Silikonform verschleißt schnell und kann typischerweise nur 15-25 hochwertige Kopien produzieren, bevor sie ersetzt werden muss.

Spritzguss: Harte Metallformen

Der Spritzguss basiert auf einer robusten, zweiteiligen Form, die aus Metall, üblicherweise Aluminium oder Stahl, gefertigt wird. Die Herstellung dieses „harten Werkzeugs“ ist ein präziser und zeitaufwändiger Engineering-Prozess, der Wochen oder Monate dauern und Zehntausende von Dollar kosten kann.

Dieses starre Werkzeug ist auf Langlebigkeit ausgelegt und hält immensem Druck und Hitze stand, wodurch es Hunderttausende oder sogar Millionen identischer Teile produzieren kann. Seine Steifigkeit erfordert jedoch die strikte Einhaltung der Design for Manufacturability (DFM)-Prinzipien, um sicherzustellen, dass Teile ohne Beschädigung ausgeworfen werden können.

Vergleich wichtiger Projektfaktoren

Das Verständnis des Werkzeugunterschieds hilft zu klären, wie jeder Prozess bei wichtigen Fertigungskennzahlen abschneidet.

Volumen und Stückkosten

Vakuumguss hat sehr niedrige Einrichtungskosten, aber relativ hohe Stückkosten, die ziemlich konstant bleiben. Es ist die wirtschaftlichste Wahl für Kleinserien unter 50 Einheiten.

Spritzguss hat aufgrund des Werkzeugs sehr hohe Einrichtungskosten, aber die Material- und Zykluskosten pro Teil sind außergewöhnlich niedrig. Die Werkzeugkosten werden über die Produktionsserie amortisiert, was es zur einzig praktikablen Option macht, einen niedrigen Preis bei Volumina von 1.000 Einheiten oder mehr zu erzielen.

Geschwindigkeit und Vorlaufzeit

Für die Herstellung einer kleinen Charge von Teilen ist der Vakuumguss deutlich schneller. Sie können innerhalb von 1-2 Wochen vom endgültigen Design zu physischen Teilen gelangen.

Beim Spritzguss liegt die längste Vorlaufzeit in der Werkzeugherstellung, die oft 5-12 Wochen dauert. Sobald das Werkzeug jedoch fertig ist, können Teile in Sekundenschnelle produziert werden, was eine schnelle Massenproduktion ermöglicht.

Materialeigenschaften

Vakuumguss verwendet zweiteilige Polyurethanharze, die so formuliert sind, dass sie die Eigenschaften gängiger Produktionskunststoffe wie ABS, Polycarbonat und Nylon simulieren. Obwohl diese Simulationen hervorragend für visuelle Prototypen und einige Funktionstests geeignet sind, handelt es sich nicht um das tatsächliche thermoplastische Material.

Spritzguss verwendet die tatsächlichen Thermoplast-Granulate in Produktionsqualität. Dies bedeutet, dass die Teile die präzisen mechanischen, thermischen und chemischen Eigenschaften aufweisen, die für ein fertiges, marktreifes Produkt erforderlich sind.

Die Kompromisse verstehen

Keine der Methoden ist eine perfekte Lösung für jedes Szenario. Es ist entscheidend, sich ihrer inhärenten Einschränkungen bewusst zu sein, um eine fundierte Entscheidung treffen zu können.

Die Grenzen des Vakuumgusses

Der Hauptnachteil ist die mangelnde Skalierbarkeit. Der Prozess ist manuell, und die Formen haben eine sehr kurze Lebensdauer, was ihn für die Massenproduktion völlig ungeeignet macht. Darüber hinaus ist die Materialauswahl auf Polyurethan-Simulanten beschränkt, die für strenge Funktions- oder regulatorische Tests möglicherweise nicht geeignet sind.

Die Anforderungen des Spritzgusses

Das größte Hindernis für den Spritzguss sind die hohen Anschaffungskosten und die lange Vorlaufzeit für die Werkzeugherstellung. Jegliche Designänderungen nach der Werkzeugherstellung sind extrem teuer und zeitaufwändig in der Umsetzung. Dies macht ihn zu einer schlechten Wahl für frühe Prototypenphasen, in denen Designs wahrscheinlich noch geändert werden.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihren Fertigungsprozess basierend auf dem aktuellen Stand und Ziel Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping oder Markttests (1-50 Einheiten) liegt: Vakuumguss bietet ästhetische Qualität der Produktion und gute funktionale Ersatzmaterialien mit unübertroffener Geschwindigkeit für geringe Stückzahlen.

- Wenn Ihr Hauptaugenmerk auf Brückenproduktion oder einer ersten Pilotserie (50-1.000 Einheiten) liegt: Dies ist der Übergangspunkt, an dem Sie die Kosten bewerten müssen. Mehrere Silikonformen können immer noch günstiger sein als eine einfache Aluminium-Spritzgussform, aber Sie sollten Ihr Design für einen eventuellen Übergang zum Spritzguss validieren.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion (1.000+ Einheiten) liegt: Spritzguss ist der definitive Standard und bietet die niedrigen Stückkosten, die für die kommerzielle Rentabilität in großem Maßstab erforderlich sind.

Indem Sie Ihren Fertigungsprozess an Ihr Produktionsvolumen und Ihre Projektziele anpassen, stellen Sie sowohl die finanzielle Effizienz als auch den Produkterfolg sicher.

Zusammenfassungstabelle:

| Faktor | Vakuumguss | Spritzguss |

|---|---|---|

| Am besten geeignet für Volumen | 1-50 Einheiten | 1.000+ Einheiten |

| Werkzeugkosten | Niedrig (weiches Silikon) | Hoch (hartes Metall) |

| Vorlaufzeit | 1-2 Wochen | 5-12 Wochen für Werkzeug |

| Materialeigenschaften | Simuliert Kunststoffe (z.B. ABS, Nylon) | Tatsächliche Thermoplaste in Produktionsqualität |

| Stückkosten bei Großserien | Hohe Stückkosten | Niedrige Stückkosten |

Haben Sie Schwierigkeiten, sich für Vakuumguss oder Spritzguss für Ihr Projekt zu entscheiden? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme spezialisiert. Mit unserer außergewöhnlichen F&E und internen Fertigungskompetenz bieten wir eine umfassende Anpassung, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen – egal, ob Sie Prototypen erstellen oder skalieren. Lassen Sie sich von uns helfen, Ihren Prozess für Effizienz und Erfolg zu optimieren. Kontaktieren Sie uns noch heute für eine maßgeschneiderte Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

Andere fragen auch

- Wie verbessert die Automatisierung den Heißpressprozess? Steigern Sie Präzision, Effizienz und Qualität

- Was ist eine Vakuumpresse und warum ist sie in der modernen Fertigung wichtig? Erreichen Sie makellose Verbindungen und Präzision

- Welche Faktoren sollten bei der Wahl zwischen Warmpressen und Kaltverpressen und Sintern berücksichtigt werden? Optimieren Sie Ihre Materialherstellung

- Wie funktioniert das Heißpressen? Maximale Dichte und Festigkeit für fortschrittliche Materialien erreichen

- Was sind die Anwendungen des Heißpressens? Maximale Materialleistung erzielen