Im Kern zeichnet sich ein IGBT-Induktionsschmelzofen durch den Einsatz moderner Halbleiterelektronik aus, um außergewöhnliche Effizienz, präzise Steuerung und hohe Zuverlässigkeit zu erreichen. Zu seinen wichtigsten Betriebsmerkmalen gehören eine konstante Leistungsabgabe für schnelleres Schmelzen, minimale elektrische Störungen des Stromnetzes, fortschrittliche digitale Steuerungen für die Automatisierung und robuste Selbstschutzmechanismen.

Der entscheidende Vorteil eines IGBT-Ofens ist nicht nur ein Merkmal, sondern wie sein integriertes digitales System eine konstant hohe Leistung liefert. Im Gegensatz zu älteren Technologien behält er während des gesamten Schmelzzyklus die volle Leistung bei, was die Geschwindigkeit und Energieeffizienz drastisch erhöht und gleichzeitig die betriebliche Komplexität reduziert.

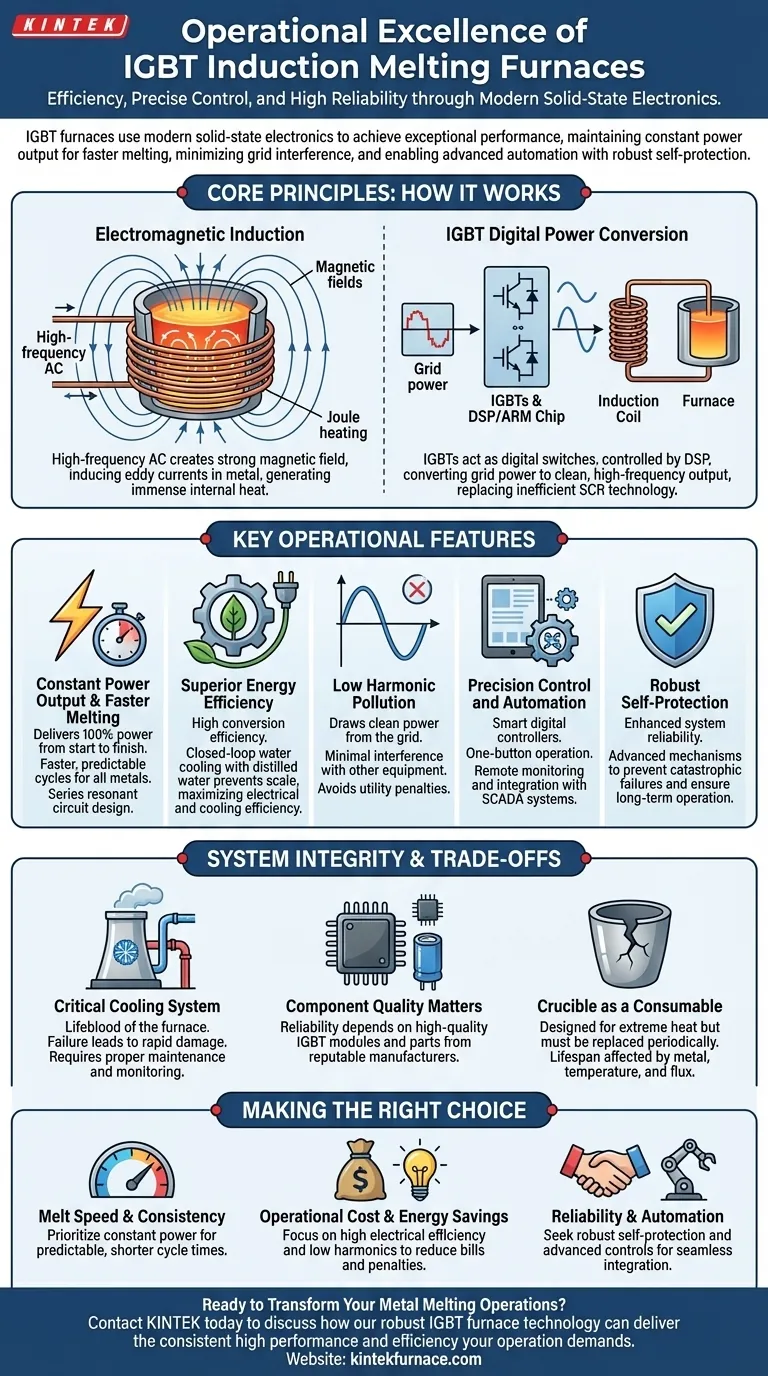

Wie ein IGBT-Ofen funktioniert: Die Grundprinzipien

Ein IGBT-Ofen modernisiert das jahrhundertealte Prinzip der Induktionserwärmung, indem er alte Leistungskomponenten durch fortschrittliche digitale Technologie ersetzt. Diese Umstellung ist die Quelle seiner primären Betriebsvorteile.

Die Grundlage: Elektromagnetische Induktion

Der grundlegende Prozess bleibt derselbe wie bei allen Induktionsöfen. Ein hochfrequenter Wechselstrom wird durch eine wassergekühlte Kupferspule geleitet.

Dieser Strom erzeugt ein starkes, sich schnell änderndes Magnetfeld innerhalb der Spule. Wenn leitfähiges Material wie Stahl oder Kupfer in dieses Feld gebracht wird, induziert das Feld starke interne elektrische Ströme, bekannt als Wirbelströme.

Der natürliche elektrische Widerstand des Materials wirkt diesen Wirbelströmen entgegen und erzeugt durch einen Prozess namens Joulesche Erwärmung immense Wärme, die das Metall schnell von innen nach außen schmilzt.

Der IGBT-Vorteil: Digitale Leistungsumwandlung

Die wichtigste Innovation ist, wie der Ofen den hochfrequenten Strom erzeugt. IGBTs (Insulated Gate Bipolar Transistors) sind leistungsstarke, schnell schaltende elektronische Komponenten.

Diese Transistoren fungieren als digitale Schalter, die den Standard-Netzstrom zerlegen und ihn in einen sauberen, hochfrequenten Ausgang umwandeln. Sie werden von einem DSP (Digital Signal Processor) oder ARM-Chip gesteuert, der eine präzise Verwaltung von Leistung und Frequenz ermöglicht.

Dieser digitale Ansatz ist eine deutliche Verbesserung gegenüber der älteren SCR (Silicon Controlled Rectifier)-Technologie, die weniger effizient, schwieriger zu steuern und mit erheblichen elektrischen Störungen verbunden war.

Erläuterung der wichtigsten Betriebsmerkmale

Der Einsatz der IGBT-Technologie führt direkt zu spürbaren Vorteilen in der Fabrikhalle. Diese Merkmale sind nicht isoliert; sie wirken zusammen, um ein effizienteres und zuverlässigeres Schmelzsystem zu schaffen.

Konstante Leistungsabgabe & schnelleres Schmelzen

Der vielleicht wichtigste Betriebsvorteil ist die Fähigkeit des Ofens, eine konstante Leistungsabgabe aufrechtzuerhalten.

Aufgrund seines Serienresonanzschaltungs-Designs wird die Leistungsabgabe des Systems nicht durch Änderungen der elektrischen Last oder der Dicke der Ofenauskleidung beeinflusst. Es liefert 100 % Leistung vom Beginn des Schmelzens bis zum Ende.

Dies führt zu messbar schnelleren Schmelzzeiten und vorhersehbaren Zyklusdauern, ein entscheidender Vorteil für die Produktionsplanung, insbesondere beim Schmelzen von Edelstahl, Kupfer oder Aluminium.

Überragende Energieeffizienz

Das System ist auf jeder Ebene auf Effizienz ausgelegt. Die IGBT-Stromversorgung selbst hat einen sehr hohen Umwandlungswirkungsgrad, wodurch Energieverschwendung minimiert wird.

Darüber hinaus verwendet das geschlossene Wasserkühlsystem häufig destilliertes Wasser und Wärmetauscher. Dies verhindert die Bildung von Ablagerungen und Mineralien in den kritischen Kupferspulen und gewährleistet, dass maximale Kühl- und elektrische Effizienz langfristig erhalten bleiben.

Geringe harmonische Verzerrungen

Ältere SCR-basierte Öfen waren berüchtigt für die Erzeugung von harmonischen Verzerrungen – einer Form von elektrischem Rauschen, das die Sinuswelle des Stromnetzes verzerrt. Dies kann andere empfindliche elektronische Geräte in der Fabrik stören und zu Strafen vom Energieversorger führen.

IGBT-Öfen erzeugen außergewöhnlich geringe harmonische Verzerrungen. Das bedeutet, dass sie sauberen Strom aus dem Netz beziehen, wodurch sichergestellt wird, dass sie ohne Störung anderer Fabrikanlagen betrieben werden und Probleme mit der Stromqualität vermieden werden.

Präzisionssteuerung und Automatisierung

Moderne IGBT-Öfen werden von intelligenten, volldigitalen Steuerungen verwaltet. Dies ermöglicht Funktionen wie die Ein-Knopf-Bedienung für vereinfachte Start- und Abschaltsequenzen.

Diese Systeme umfassen auch umfangreiche Kommunikationsschnittstellen, die eine Fernüberwachung, -steuerung und -integration in größere Fabrikautomatisierungs- oder SCADA-Systeme ermöglichen.

Verständnis der Kompromisse und Systemintegrität

Obwohl hochmodern, hängt die Leistung eines IGBT-Ofens von der Integrität seiner Kernsysteme ab. Das Verständnis dieser Abhängigkeiten ist entscheidend für die Gewährleistung der Zuverlässigkeit.

Die kritische Rolle des Kühlsystems

Die hohe Leistungsdichte des Ofens erzeugt immense Hitze, nicht nur im Metall, sondern auch in der Elektronik und der Kupferspule. Das Wasserkühlsystem ist kein Zubehör; es ist das Lebenselixier des Ofens.

Ein Ausfall im Kühlkreislauf – sei es durch einen Pumpenausfall, eine Verstopfung oder ein Leck – kann zu einem schnellen und katastrophalen Ausfall der Stromversorgung oder der Spule selbst führen. Die ordnungsgemäße Wartung des Kühlkreislaufs ist unerlässlich.

Die Bedeutung der Bauteilqualität

Die Zuverlässigkeit eines IGBT-Ofens hängt direkt von der Qualität seiner elektronischen Komponenten ab. Die IGBT-Module, Kondensatoren und die Steuerplatine sind anspruchsvoll und arbeiten unter hoher Belastung.

Systeme, die mit Komponenten von renommierten, erstklassigen Herstellern gebaut werden, weisen eine deutlich höhere Langzeitstabilität auf und sind weniger anfällig für vorzeitige Ausfälle. Die Beschaffung eines Ofens von einem bewährten Hersteller ist entscheidend.

Der Ofentiegel als Verbrauchsmaterial

Der Tiegel, typischerweise aus Graphit oder einer speziellen Keramik, hält das geschmolzene Metall. Er ist so konzipiert, dass er extremen Temperaturen standhält, ist aber letztendlich ein Verbrauchsartikel.

Die Lebensdauer des Tiegels wird durch die Art des zu schmelzenden Metalls, die Gießtemperatur und die verwendeten chemischen Zusätze (Flussmittel) beeinflusst. Sein Austausch stellt einen wiederkehrenden Betriebskostenfaktor dar, der in die Finanzplanung einbezogen werden muss.

Die richtige Wahl für Ihren Betrieb treffen

Die Wahl der richtigen Schmelztechnologie hängt davon ab, Ihre primären Produktionsziele mit den betrieblichen Realitäten in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf Schmelzgeschwindigkeit und Konsistenz liegt: Die konstante Leistungsabgabe eines IGBT-Ofens ist sein entscheidender Vorteil, da er im Vergleich zu älteren Technologien vorhersehbare und kürzere Zykluszeiten liefert.

- Wenn Ihr Hauptaugenmerk auf Betriebskosten und Energieeinsparungen liegt: Die Kombination aus hoher elektrischer Effizienz und geringer harmonischer Verzerrung reduziert direkt die Stromrechnungen und eliminiert das Risiko von Leistungsfaktorstrafen.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit und Automatisierung liegt: Suchen Sie nach Systemen mit robusten Selbstschutzfunktionen, dokumentiertem Einsatz hochwertiger elektronischer Komponenten und fortschrittlichen digitalen Steuerungen für eine nahtlose Integration.

Indem Sie die Prinzipien hinter seinen Funktionen verstehen, können Sie eine fundierte Entscheidung treffen, die Ihren spezifischen betrieblichen und finanziellen Zielen entspricht.

Zusammenfassungstabelle:

| Hauptmerkmal | Betriebsvorteil |

|---|---|

| Konstante Leistungsabgabe | Schnellere, vorhersehbarere Schmelzzyklen von Anfang bis Ende. |

| Überragende Energieeffizienz | Niedrigere Stromrechnungen und minimale Energieverschwendung. |

| Geringe harmonische Verzerrungen | Saubere Stromentnahme, Vermeidung von Netzstörungen und Strafen. |

| Fortschrittliche digitale Steuerung | Vereinfachte Automatisierung, Fernüberwachung und präzises Management. |

| Robuster Selbstschutz | Erhöhte Systemzuverlässigkeit und reduziertes Risiko eines katastrophalen Ausfalls. |

Bereit, Ihre Metallschmelzprozesse zu transformieren?

Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bietet KINTEK Gießereien und metallverarbeitenden Betrieben fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich IGBT-Induktionsschmelzöfen, Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen Produktionsanforderungen präzise zu erfüllen – ob Ihr Fokus auf der Maximierung der Schmelzgeschwindigkeit, der Minimierung der Betriebskosten oder der Erzielung vollständiger Automatisierung liegt.

Kontaktieren Sie KINTEL noch heute, um zu besprechen, wie unsere robuste IGBT-Ofentechnologie die konstante hohe Leistung und Effizienz liefern kann, die Ihr Betrieb benötigt.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen