Die Energieeffizienz eines Vakuum-Induktions-Schmelzofens (VIM) beruht auf zwei im Zusammenspiel wirkenden Kerndesignprinzipien. Erstens erzeugt die Induktionsheizung Wärme direkt in der Metallladung selbst, wodurch die massiven Energieverluste vermieden werden, die bei der Erwärmung eines Materials von einer externen Quelle auftreten. Zweitens fungiert die Vakuumumgebung als hervorragender Isolator, der den Wärmeverlust an die Umgebung drastisch reduziert.

Die Entscheidung für einen VIM-Ofen geht nicht nur um Energieeinsparung; es geht um die Investition in einen fundamental präziseren und kontrollierteren Schmelzprozess. Seine Effizienz ist eine direkte Folge eines Designs, das die Erwärmung des Materials selbst priorisiert, nicht die Umgebung um es herum.

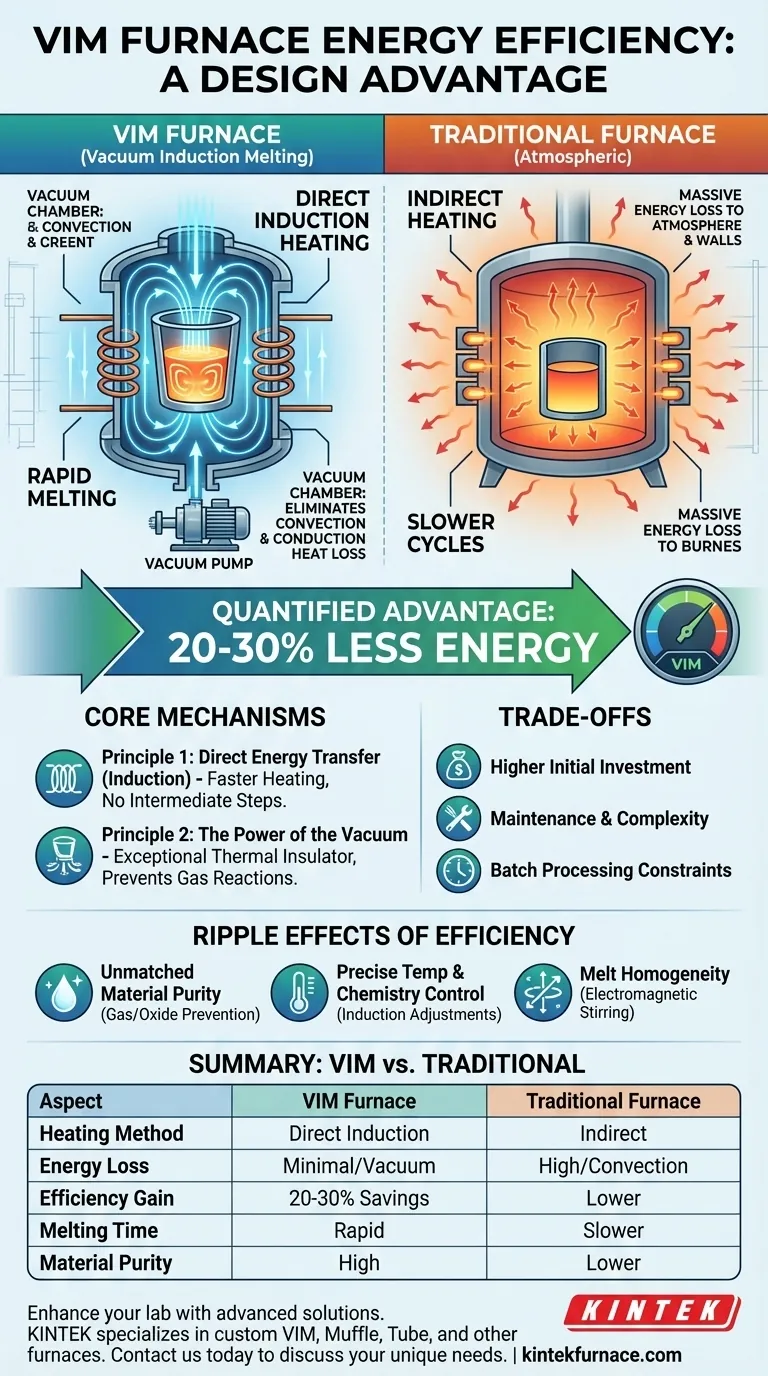

Die Kernmechanismen der VIM-Effizienz

Um den VIM-Vorteil zu verstehen, müssen wir uns ansehen, wie er sowohl Energie als auch Atmosphäre manipuliert. Die Effizienz resultiert nicht aus einer einzelnen Komponente, sondern aus der Synergie des gesamten Systems.

Prinzip 1: Direkte Energieübertragung mittels Induktion

Traditionelle Öfen sind ineffizient, weil sie indirekt arbeiten. Sie erhitzen Elemente oder verbrennen Brennstoff, um die Ofenkammer zu erhitzen, die dann langsam Wärme an das Material abstrahlt. Ein erheblicher Teil dieser Energie geht verloren, indem die Ofenwände und die Umgebungsluft erwärmt werden.

Induktionserwärmung ist grundlegend anders. Ein Wechselstrom wird durch eine Spule geleitet, wodurch ein starkes Magnetfeld entsteht. Dieses Feld erzeugt starke elektrische Ströme – sogenannte Wirbelströme – direkt im leitfähigen Metall. Der eigene elektrische Widerstand des Metalls führt dazu, dass es sich von innen nach außen schnell erwärmt.

Diese Methode eliminiert die Zwischenübertragungsschritte und leitet die Energie fast vollständig in die Schmelze. Aus diesem Grund weisen VIM-Systeme extrem schnelle Schmelzzeiten auf, oft nur wenige Minuten, im Vergleich zu viel längeren Zyklen in konventionellen Öfen.

Prinzip 2: Die Kraft des Vakuums

Das Vakuum in einem VIM-Ofen erfüllt zwei entscheidende energiesparende Funktionen.

Erstens ist es ein außergewöhnlicher Wärmeisolator. Durch das Entfernen der meisten Luftmoleküle aus der Kammer wird der Wärmeverlust durch Konvektion und Wärmeleitung praktisch eliminiert. Die in der Schmelze erzeugte Wärme bleibt in der Schmelze.

Zweitens verhindert das Vakuum unerwünschte Gaswechselwirkungen. In einem konventionellen Ofen wird Energie für chemische Reaktionen zwischen dem heißen Metall und atmosphärischen Gasen wie Sauerstoff und Stickstoff verschwendet. In einem VIM-Ofen wird dies verhindert, wodurch sichergestellt wird, dass Energie zum Schmelzen und nicht zur Bildung von Oxiden verwendet wird.

Den Vorteil quantifizieren

Im Vergleich zu traditionellen atmosphärischen Öfen kann ein VIM-Ofen deutlich effizienter sein.

Studien und Betriebsdaten zeigen durchweg, dass VIM-Systeme typischerweise 20-30 % weniger Energie für die gleiche Schmelzaufgabe benötigen. Dies ist ein direktes Ergebnis einer verbesserten Wärmeübertragungseffizienz und drastisch reduzierter Wärmeverluste.

Die Kompromisse verstehen

Obwohl VIM-Technologie hoch effizient ist, ist sie nicht die universelle Lösung für jede Anwendung. Das Verständnis ihrer Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Höhere Anfangsinvestition

VIM-Systeme sind komplexer als ihre atmosphärischen Gegenstücke. Der Bedarf an robusten Vakuumkammern, Hochleistungs-Induktionsspulen und hochentwickelten Steuerungssystemen führt zu deutlich höheren Vorabinvestitionskosten.

Wartung und betriebliche Komplexität

Die Komponenten, die die Effizienz von VIM liefern – insbesondere die Vakuumpumpen, Dichtungen und Stromversorgungen – erfordern spezielles Wissen und einen strengen Wartungsplan, um einen zuverlässigen Betrieb zu gewährleisten.

Chargenverarbeitungsbeschränkungen

VIM ist naturgemäß ein Batch-Prozess. Obwohl ideal für die Herstellung hochwertiger, diskreter Materialmengen, ist es möglicherweise nicht so gut für kontinuierliche, durchsatzstarke industrielle Anwendungen geeignet, bei denen andere Ofentypen überlegen sein könnten.

Jenseits der Energie: Die Welleneffekte der Effizienz

Die Konstruktionsprinzipien, die VIM-Öfen energieeffizient machen, erzeugen auch mehrere andere entscheidende Vorteile für Hochleistungsanwendungen.

Unübertroffene Materialreinheit

Die Vakuumumgebung ist der größte Vorteil für die Qualität. Sie verhindert die Bildung von Oxiden und entfernt gelöste Gase wie Wasserstoff und Stickstoff aus der Schmelze, was zu einem außergewöhnlich sauberen und reinen Endprodukt führt.

Präzise Temperatur- und Chemie-Kontrolle

Induktion ermöglicht nahezu sofortige Leistungsanpassungen, was den Bedienern eine extrem präzise Kontrolle über das Temperaturprofil der Schmelze gibt. Darüber hinaus rührt das elektromagnetische Feld das geschmolzene Bad sanft um, wodurch eine hervorragende Schmelzhomogenität und eine konsistente Endlegierungszusammensetzung gewährleistet wird.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Ofentechnologie hängt ausschließlich von Ihrem Endziel ab. Die Effizienz eines VIM-Systems muss im Kontext Ihrer spezifischen Bedürfnisse gegen seine Kosten und Komplexität abgewogen werden.

- Wenn Ihr Hauptaugenmerk auf der Minimierung langfristiger Betriebskosten liegt: Die 20-30%ige Energieeinsparung eines VIM-Ofens kann zu erheblichen Einsparungen führen, die die höheren Anfangsinvestitionen über die Lebensdauer der Anlage ausgleichen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und -leistung liegt: Der VIM-Prozess ist unerlässlich für die Herstellung sauberer, gasfreier und präzise legierter Metalle, die für Luft- und Raumfahrt, Medizin und andere kritische Anwendungen benötigt werden.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit und Flexibilität für spezialisierte Chargen liegt: Die schnellen Schmelzzeiten und die präzise Kontrolle, die der Induktion eigen sind, machen VIM zu einer idealen Wahl für Forschung, Entwicklung und die Produktion von Speziallegierungen.

Letztendlich ist die Wahl eines VIM-Ofens eine Investition in Prozesskontrolle, Reinheit und Präzision, bei der Energieeffizienz ein willkommener und signifikanter Vorteil ist.

Zusammenfassungstabelle:

| Aspekt | VIM-Ofen | Traditioneller Ofen |

|---|---|---|

| Heizmethode | Direkte Induktionsheizung im Metall | Indirekte Heizung über externe Quellen |

| Energieverlust | Minimal durch Vakuumisolierung | Hoch durch Konvektion und Wärmeleitung |

| Effizienzgewinn | 20-30 % Energieeinsparung | Geringere Effizienz |

| Schmelzzeit | Schnell (Minuten) | Langsamer (längere Zyklen) |

| Materialreinheit | Hoch, mit Gas- und Oxidprävention | Geringer, anfällig für Verunreinigungen |

Bereit, die Effizienz Ihres Labors mit fortschrittlichen Hochtemperaturlösungen zu steigern? KINTEK ist spezialisiert auf kundenspezifische VIM-Öfen und andere Systeme wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Durch unsere außergewöhnliche F&E und hauseigene Fertigung liefern wir maßgeschneiderte Lösungen für verschiedene Labore, die präzise Temperaturkontrolle, Energieeinsparungen und überlegene Materialreinheit gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere umfassenden Anpassungsmöglichkeiten Ihre einzigartigen experimentellen Anforderungen erfüllen und Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit