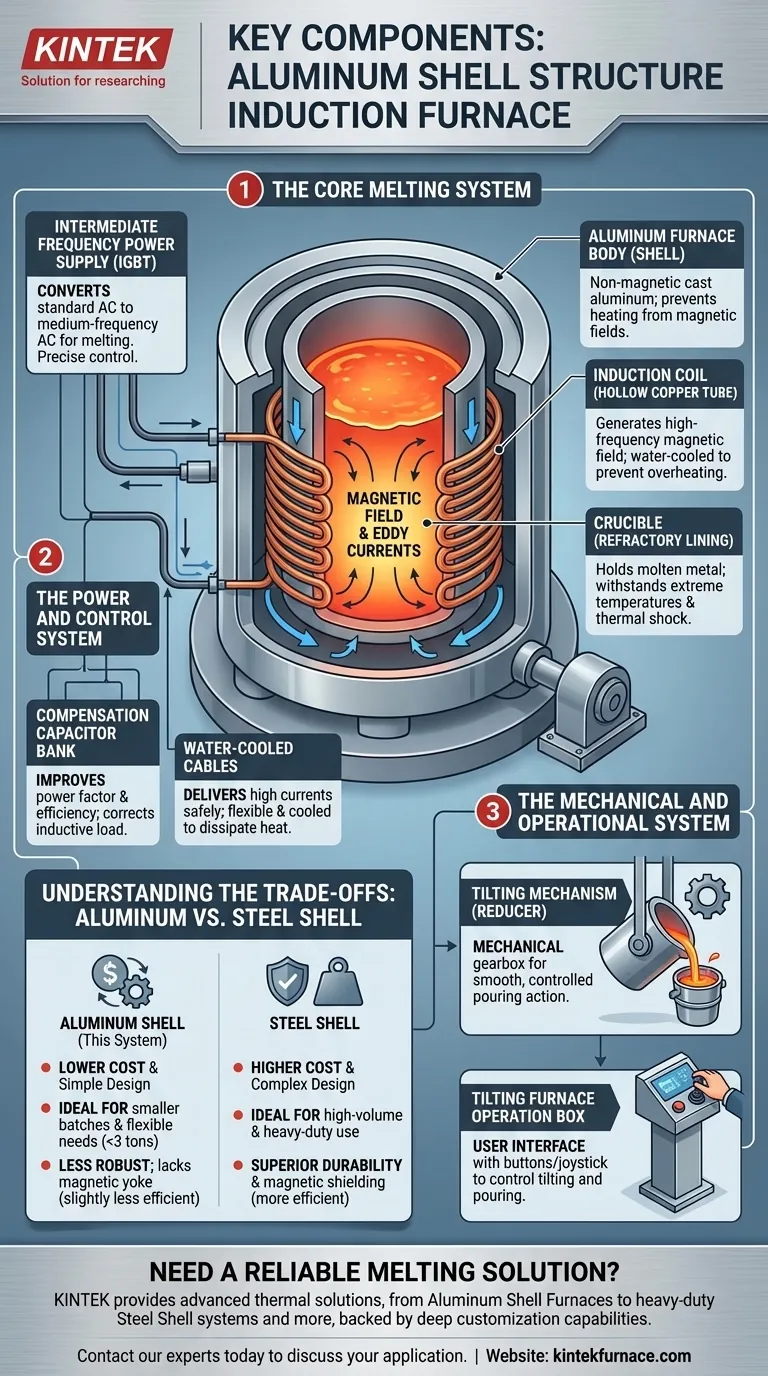

Im Kern besteht ein Induktionsofen mit Aluminiummantel aus sechs Hauptkomponenten. Dies sind die mittelfrequente Stromversorgung, ein Kompensationskondensator, der Aluminium-Ofenkörper, der die Spule und den Tiegel aufnimmt, wassergekühlte Kabel zur Stromzufuhr, ein Reduzierstück zum Kippen und ein Bedienfeld zur Steuerung des Gießvorgangs.

Ein Induktionsofen ist nicht nur eine Ansammlung von Teilen, sondern ein integriertes System, das für einen bestimmten Zweck entwickelt wurde. Das Design mit Aluminiummantel priorisiert Einfachheit und Kosteneffizienz und unterscheidet es von robusteren Alternativen mit Stahlmantel. Das Verständnis der Rolle jeder Komponente ist der Schlüssel zum Erfassen seiner betrieblichen Stärken und Grenzen.

Das Kernschmelzsystem

Das Herzstück des Ofens ist die Baugruppe, die das Metall aufnimmt und schmilzt. Sein Design ist für den gesamten Prozess von grundlegender Bedeutung.

Der Ofenkörper (Aluminiummantel)

Der Ofenkörper ist das tragende Gerüst, das alles zusammenhält. Bei dieser Bauweise besteht er aus einer Aluminiumlegierung.

Diese Materialwahl ist beabsichtigt. Aluminium ist nicht magnetisch, was verhindert, dass der Mantel selbst durch die starken Magnetfelder, die von der Induktionsspule erzeugt werden, erhitzt wird.

Die Induktionsspule

Dies ist der Motor des Ofens. Die Spule ist eine präzisionsgewickelte Helix aus einem rechteckigen Kupferrohr.

Während des Betriebs fließt hochfrequenter elektrischer Strom durch die Spule, wodurch ein starkes, sich schnell änderndes Magnetfeld erzeugt wird. Dieses Feld induziert starke Wirbelströme im Metallschmelzgut im Tiegel, wodurch intensive Hitze erzeugt und das Metall zum Schmelzen gebracht wird. Die Spule ist hohl, damit ständig Kühlwasser hindurchfließen kann, um eine Überhitzung zu verhindern.

Der Tiegel

Innerhalb der Induktionsspule befindet sich der Tiegel, das feuerfeste Gefäß, das das geschmolzene Metall direkt aufnimmt.

Er muss aus Materialien bestehen, die extremen Temperaturen und thermischen Schocks standhalten können, wie Magnesia, Aluminiumoxid oder Graphit. Der Tiegel dient als Behälter und isoliert das geschmolzene Metall von der Induktionsspule.

Das Energie- und Steuersystem

Dieses System wandelt normalen elektrischen Strom in die für das Induktionsschmelzen erforderliche Hochfrequenzenergie um und liefert diese sicher und effizient.

Mittelfrequente Stromversorgung

Dieses Gehäuse ist das Gehirn des elektrischen Systems. Es wandelt den standardmäßigen Drehstrom-Wechselstrom aus dem Netz in den einphasigen Mittelfrequenzstrom um, den die Induktionsspule benötigt.

Moderne Stromversorgungen verwenden häufig IGBT (Insulated-Gate Bipolar Transistor)-Technologie für hohe Effizienz und präzise Steuerung des Schmelzprozesses.

Kompensationskondensator

Induktionsspulen sind stark induktive Lasten, was zu einem schlechten Leistungsfaktor und übermäßigem Stromfluss führt. Der Kondensator wird parallel zur Spule geschaltet, um dies zu korrigieren.

Durch die Kompensation des induktiven Charakters der Spule verbessert der Kondensator die gesamte elektrische Effizienz des Systems, wodurch Energiekosten und Belastung der Stromversorgung reduziert werden.

Wasserkühlkabel

Diese speziellen, flexiblen Kabel verbinden die Stromversorgung mit der Ofenspule. Sie müssen sehr hohe Ströme führen und werden aus demselben Grund wie die Spule wassergekühlt: um die erhebliche Wärmeableitung zu gewährleisten und Ausfälle zu verhindern.

Das mechanische und betriebliche System

Diese Komponenten ermöglichen es dem Bediener, das geschmolzene Metall sicher zu handhaben und zu gießen, sobald es die Zieltemperatur erreicht hat.

Der Kippmechanismus (Reduzierstück)

Der gesamte Ofenkörper ist auf einem Drehpunkt montiert. Der Kippmechanismus, typischerweise ein mechanisches Reduzierstück (ein Getriebe), ermöglicht es dem Bediener, den Ofen sanft und kontrolliert nach vorne zu kippen, um das geschmolzene Metall in eine Pfanne oder Form zu gießen.

Bedienfeld für Kippöfen

Dies ist die Benutzeroberfläche für das mechanische System. Es handelt sich normalerweise um eine einfache Steuerstation, oft auf einem Sockel oder als Hängegerät, mit Tasten oder einem Joystick, mit dem der Bediener das Reduzierstück steuert und die Kipp- und Gießgeschwindigkeit regelt.

Die Kompromisse verstehen: Aluminium vs. Stahlmantel

Die Wahl eines Aluminiummantels ist nicht willkürlich; sie stellt einen bestimmten Satz von Designkompromissen dar, die auf Kosten und Anwendung ausgerichtet sind.

Kosten und Einfachheit (Vorteil von Aluminium)

Der Hauptgrund für die Wahl eines Ofens mit Aluminiummantel sind die geringeren Anschaffungskosten. Die Herstellung ist einfacher, und die Verwendung eines mechanischen Reduzierstücks zum Kippen ist kostengünstiger als die Hydrauliksysteme, die in Öfen mit Stahlmantel zu finden sind.

Haltbarkeit und magnetische Abschirmung (Nachteil von Stahl)

Dies ist der bedeutendste Kompromiss. Aluminiummäntel sind mechanisch weniger robust als ihre Gegenstücke aus Stahl.

Wichtiger noch: Ihnen fehlt ein magnetischer Joch. Ein Joch, das aus laminierten Siliziumstahlblechen besteht, wird in Öfen mit Stahlmantel verwendet, um die Spule zu umgeben. Es schließt das Magnetfeld ein und lenkt es auf das Metallschmelzgut und verhindert, dass es entweicht. Dies erhöht die Effizienz und schützt den Stahlmantel vor Erwärmung. Das Fehlen eines Jochs in einem Ofen mit Aluminiummantel führt dazu, dass dieser etwas weniger effizient ist und anfälliger für Streumagnetfelder.

Kapazität und Einschaltdauer

Aufgrund ihrer einfacheren Konstruktion und des Fehlens eines magnetischen Jochs eignen sich Öfen mit Aluminiummantel typischerweise am besten für kleinere Kapazitäten (im Allgemeinen unter 3 Tonnen) und weniger kontinuierliche, anspruchsvolle Produktionspläne. Öfen mit Stahlmantel sind für größere Mengen und konstanten, hochbelasteten Industriegebrauch ausgelegt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofentyps erfordert die Abstimmung seiner Designphilosophie mit Ihren betrieblichen Zielen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und kleineren Chargen liegt: Das einfachere Design und die geringeren Anfangsinvestitionen des Ofens mit Aluminiummantel machen ihn zur idealen Wahl für Gießereien mit flexiblen oder geringeren Bedarfsmengen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion und maximaler Effizienz liegt: Ein Ofen mit Stahlmantel ist mit seinem robusten Rahmen und dem magnetischen Joch für eine überlegene Energieeindämmung die geeignetere langfristige Investition.

Letztendlich befähigt Sie das Verständnis der Funktion jeder Komponente dazu, das richtige Werkzeug für Ihr spezifisches Schmelzziel auszuwählen.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Schlüsselmerkmal |

|---|---|---|

| Induktionsspule & Tiegel | Erzeugt Wärme und enthält geschmolzenes Metall | Hohle Kupferwicklung mit Wasserkühlung; feuerfester Tiegel |

| Mittelfrequente Stromversorgung | Wandelt Netzstrom in Mittelfrequenz-Wechselstrom um | Verwendet oft IGBT-Technologie für Effizienz |

| Kompensationskondensator | Verbessert den Leistungsfaktor und die elektrische Effizienz | Korrigiert die induktive Last der Spule |

| Aluminium-Ofenkörper | Tragwerk; beherbergt Spule und Tiegel | Nicht-magnetischer Aluminiummantel verhindert Erwärmung |

| Kippmechanismus (Reduzierstück) | Ermöglicht kontrolliertes Gießen von geschmolzenem Metall | Mechanisches Reduzierstück für sanften Betrieb |

| Wasserkühlkabel & Bedienfeld | Liefert Strom und bietet Benutzersteuerung | Flexible, gekühlte Kabel; einfache Schnittstelle zum Kippen |

Benötigen Sie eine zuverlässige Schmelzlösung, die auf Ihre Bedürfnisse zugeschnitten ist?

Das Verständnis der Komponenten ist der erste Schritt; die Implementierung des richtigen Ofens ist der nächste. Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere eigene Fertigung, um fortschrittliche thermische Lösungen für vielfältige Laboratorien und Gießereien anzubieten.

Ob Sie einen Standard-Induktionsofen mit Aluminiummantel für kostengünstiges Chargenschmelzen oder einen Hochleistungs-Ofen mit Stahlmantel für die Massenproduktion benötigen, unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch starke Anpassungsfähigkeiten unterstützt. Wir konstruieren unsere Anlagen präzise, um Ihren einzigartigen experimentellen und Produktionsanforderungen gerecht zu werden und maximale Effizienz und Haltbarkeit zu gewährleisten.

Bereit, Ihren Schmelzprozess zu verbessern? Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die ideale KINTEK-Lösung für Ihre Ziele zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit