Im Kern reduziert die Induktionserwärmung Energiekosten durch zwei Hauptmechanismen: überlegene Energieeffizienz und die Eliminierung von verschwendeter Leerlaufzeit. Im Gegensatz zu herkömmlichen Öfen, die eine ganze Kammer aufheizen müssen, erzeugt die Induktion Wärme direkt im Werkstück und wandelt bis zu 90 % der Energie in nutzbare Wärme um, verglichen mit nur 45 % bei vielen herkömmlichen Methoden.

Der grundlegende Vorteil der Induktion liegt in der Präzision. Indem nur das Teil und nur bei Bedarf erwärmt wird, werden die beiden größten Quellen für Energieverschwendung bei industrieller Erwärmung minimiert: Wärmeverlust an die Umgebung und die Energie, die für das Warmhalten eines Ofens im Leerlauf verbraucht wird.

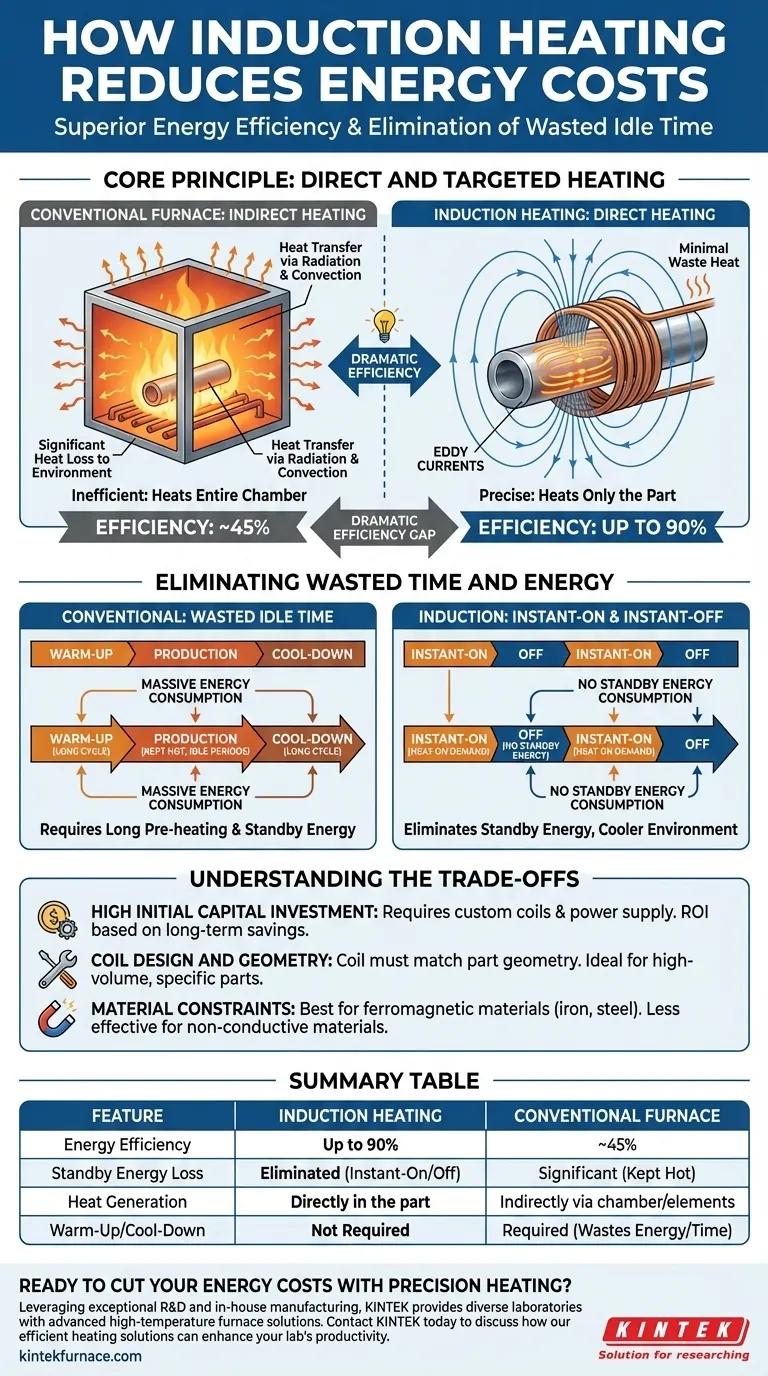

Das Kernprinzip: Direkte und gezielte Erwärmung

Um die Kosteneinsparungen zu verstehen, muss man zunächst verstehen, wie grundlegend sich die Induktion von einem herkömmlichen Ofen unterscheidet. Es ist der Unterschied zwischen dem Kochen von Wasser in einem Topf auf dem Herd und dem Erhitzen mit einer Mikrowelle.

Wie Induktion Wärme erzeugt

Die Induktionserwärmung verwendet einen starken, hochfrequenten Wechselstrom, der durch eine Kupferspule geleitet wird. Dies erzeugt ein dynamisches Magnetfeld um die Spule.

Wenn ein leitfähiges Teil (wie Stahl) in dieses Feld gebracht wird, induziert das Feld elektrische Ströme, sogenannte Wirbelströme, direkt im Material. Der natürliche Widerstand des Materials gegen den Fluss dieser Ströme erzeugt präzise, schnelle und lokalisierte Wärme.

Effizienz durch Design

Ein herkömmlicher, gas- oder elektrisch befeuerter Widerstandsofen arbeitet mit indirekter Erwärmung. Er erwärmt zuerst eine Innenkammer oder Heizelemente, die dann die Wärme durch Strahlung und Konvektion auf das Teil übertragen. Dieser Prozess ist von Natur aus ineffizient.

Ein erheblicher Teil der Energie wird verschwendet, um die Ofenwände, die Tür und die Umgebungsluft zu erwärmen. Im Gegensatz dazu wandelt die direkte Erwärmungsmethode der Induktion fast die gesamte aufgenommene elektrische Energie in tatsächliche Wärme im Teil um. Dies erklärt die dramatische Effizienzlücke, wobei die Induktion bis zu 90 % Effizienz im Vergleich zu den typischen 45 % eines Chargenofens erreicht.

Beseitigung von Zeit- und Energieverschwendung

Über die reine Umwandlungseffizienz hinaus schafft das Betriebsmodell der Induktion erhebliche sekundäre Energieeinsparungen, die sich im Laufe der Zeit summieren.

Keine Aufheiz- oder Abkühlzyklen

Herkömmliche Öfen benötigen lange Vorheizzyklen, um die Betriebstemperatur zu erreichen, und müssen oft zwischen Schichten oder Chargen heiß gehalten werden, um diesen Prozess nicht wiederholen zu müssen, wobei sie massive Energiemengen verbrauchen, ohne etwas zu produzieren.

Induktionssysteme sind sofort ein- und ausschaltbar. Die Wärme wird in dem Moment erzeugt, in dem der Strom angelegt wird, und stoppt in dem Moment, in dem er ausgeschaltet wird. Diese „Wärme bei Bedarf“-Fähigkeit eliminiert den Energieverbrauch im Standby-Modus vollständig.

Reduzierter Wärmeverlust an die Umgebung

Da die Wärme im Teil erzeugt wird, bleibt die Induktionsspule selbst kühl. Dies führt dazu, dass sehr wenig Abwärme in den umgebenden Arbeitsbereich abgestrahlt wird.

Dies spart nicht nur die Energie, die verloren gegangen wäre, sondern trägt auch zu einer kühleren, sichereren und komfortableren Arbeitsumgebung bei, was potenziell die Belastung der werkseitigen HLK-Systeme reduziert.

Die Kompromisse verstehen

Obwohl die Induktionserwärmung sehr effizient ist, ist sie keine universelle Lösung. Eine objektive Bewertung erfordert die Anerkennung ihrer spezifischen Einschränkungen.

Hohe anfängliche Investitionskosten

Die Anschaffungskosten für ein Induktionserwärmungssystem, einschließlich des Netzteils und der kundenspezifischen Spulen, sind in der Regel höher als die eines einfachen herkömmlichen Ofens. Die Kapitalrendite wird durch langfristige Energie- und Betriebseinsparungen berechnet.

Spulendesign und Geometrie

Die Effizienz eines Induktionssystems hängt stark vom Spulendesign ab. Die Spule muss sorgfältig konstruiert werden, um der Geometrie des zu erwärmenden Teils zu entsprechen.

Dies macht die Induktion ideal für die dedizierte Hochvolumenproduktion spezifischer Teile, ist aber weniger flexibel als ein Chargenofen für das Erhitzen einer breiten Palette von Formen und Größen „im laufenden Betrieb“ ohne Austausch der Spule.

Materialbeschränkungen

Die Induktion funktioniert am besten bei elektrisch leitfähigen Materialien, insbesondere ferromagnetischen Metallen wie Eisen und Stahl. Sie ist bei nicht leitfähigen Materialien wie Keramiken oder vielen Polymeren ohne die Verwendung eines leitfähigen Suszeptors weniger effektiv oder völlig ungeeignet.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung für die Einführung der Induktionserwärmung muss auf einer klaren Analyse Ihrer Produktionsziele und betrieblichen Realitäten beruhen.

- Wenn Ihr Hauptaugenmerk auf hochvolumiger, wiederholbarer Produktion liegt: Die Induktion bietet unübertroffene Geschwindigkeit, Konsistenz und Energieeffizienz pro Teil.

- Wenn Ihr Hauptaugenmerk auf der Senkung langfristiger Betriebskosten liegt: Die erhebliche Reduzierung des Energieverbrauchs durch Induktion bietet oft eine klare und überzeugende Rendite der Anfangsinvestition.

- Wenn Ihr Hauptaugenmerk auf der flexiblen Erwärmung vielfältiger Teile mit geringem Volumen liegt: Die Notwendigkeit teilsspezifischer Spulen kann dazu führen, dass ein herkömmlicher Chargenofen die praktischere Wahl ist.

Letztendlich ermöglicht Ihnen das Verständnis dieser Prinzipien, über die anfänglichen Kosten hinauszublicken und die Induktion anhand ihrer Gesamtauswirkungen auf Ihre Prozesseffizienz und Ihren Gewinn zu bewerten.

Zusammenfassungstabelle:

| Merkmal | Induktionserwärmung | Herkömmlicher Ofen |

|---|---|---|

| Energieeffizienz | Bis zu 90 % | Typischerweise ~45 % |

| Standby-Energieverlust | Eliminiert (Sofort Ein/Aus) | Erheblich (Wird heiß gehalten) |

| Wärmeerzeugung | Direkt im Teil | Indirekt über Kammer/Elemente |

| Aufheizen/Abkühlen | Nicht erforderlich | Erforderlich (Verschwendet Energie/Zeit) |

Bereit, Ihre Energiekosten durch präzise Erwärmung zu senken?

Unter Nutzung außergewöhnlicher F&E und interner Fertigung bietet KINTEK vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr- und Drehrohrofen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Kontaktieren Sie KINTEL noch heute, um zu besprechen, wie unsere effizienten Heizlösungen die Produktivität Ihres Labors steigern und Ihre Betriebskosten erheblich senken können.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche anderen Arten von Öfen stehen im Zusammenhang mit dem Warmpressen? Erforschen Sie Schlüsseltechnologien der thermischen Verarbeitung

- Was sind die Hauptanwendungsbereiche des Vakuum-Heißpressens? Herstellung dichter, reiner Materialien für anspruchsvolle Industrien

- Wie wirkt sich die Verwendung eines Vakuums beim Warmpressen auf die Materialverarbeitung aus? Erzielung dichterer, reinerer und festerer Materialien

- Wie gewährleistet die Induktionserwärmung Präzision in Fertigungsprozessen? Erzielen Sie überlegene thermische Kontrolle & Wiederholgenauigkeit

- Welche Rolle spielt die Vakuum-Heißpress-Technologie in der Automobilindustrie? Steigerung von EV-Batterien, Sicherheit und Effizienz