Im Wesentlichen sind Induktionsöfen einzigartig für Edelmetalle geeignet, da sie eine unübertroffene Kontrolle über die drei wichtigsten Faktoren bieten: Reinheit, Temperatur und Effizienz. Diese Technologie nutzt elektromagnetische Felder, um das Metall direkt und intern zu erhitzen, was eine Kontamination durch externe Brennstoffquellen verhindert, eine chirurgische Temperaturpräzision ermöglicht und den Energieverlust minimiert, der bei traditionellen Öfen üblich ist.

Die größte Herausforderung bei der Verarbeitung von Edelmetallen besteht darin, ihren immensen Wert durch die Vermeidung von Kontamination und Materialverlust zu erhalten. Die Induktionstechnologie löst dies, indem sie eine saubere, geschlossene und hocheffiziente Heizmethode bietet, die von innen nach außen wirkt und maximale Reinheit und Ausbeute gewährleistet.

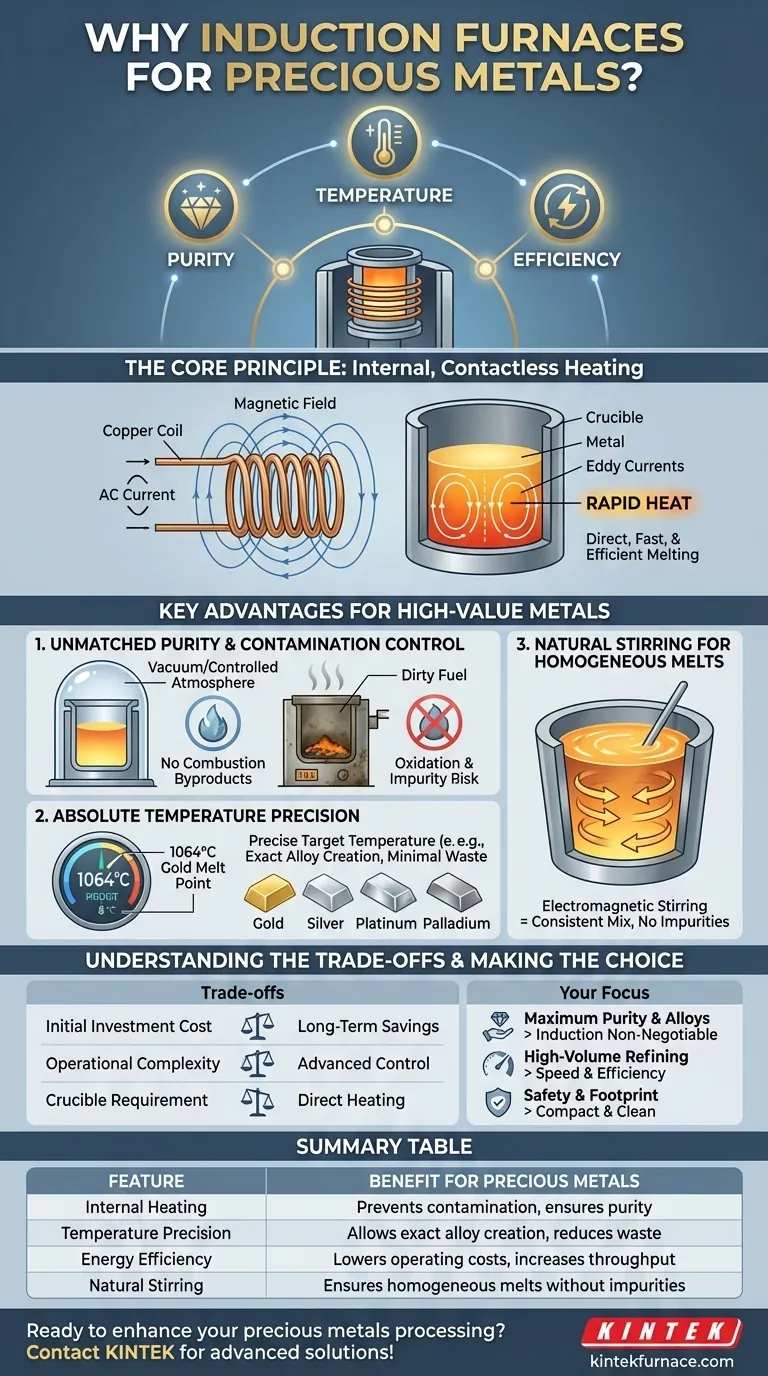

Das Kernprinzip: Interne, kontaktlose Erhitzung

Das Geniale an der Induktion liegt darin, wie sie Wärme erzeugt. Im Gegensatz zu einem traditionellen Ofen, der eine Kammer mit Feuer oder Widerstandselementen beheizt, erwärmt ein Induktionsofen das Metall selbst ohne direkten Kontakt.

Wie elektromagnetische Induktion funktioniert

Ein Induktionssystem besteht aus einem Tiegel (einem Behälter für das Metall), der von einer Kupferspule umgeben ist. Wenn ein starker Wechselstrom durch diese Spule fließt, erzeugt er ein sich schnell änderndes Magnetfeld.

Dieses Magnetfeld durchdringt das leitfähige Metall im Tiegel und induziert darin starke elektrische Ströme, sogenannte Wirbelströme. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt immense, schnelle Wärme – ein Prozess, der als Widerstandsheizung bezeichnet wird.

Der direkte Vorteil: Geschwindigkeit und Effizienz

Da die Wärme direkt im Metall erzeugt wird, ist der Schmelzprozess unglaublich schnell und effizient. Es wird keine Energie verschwendet, um zuerst die Ofenwände oder die Umgebungsluft zu erwärmen. Dies führt direkt zu niedrigeren Energiekosten und einem höheren Durchsatz.

Warum dies für hochwertige Metalle wichtig ist

Die einzigartigen Eigenschaften der Induktionserwärmung lösen direkt die primären Herausforderungen bei der Arbeit mit Materialien wie Gold, Silber und Platingruppenmetallen.

Unübertroffene Reinheit und Kontaminationskontrolle

Traditionelle, mit Brennstoff befeuerte Öfen führen Verbrennungsprodukte direkt in die Schmelze ein, was das Risiko einer Kontamination birgt. Die Induktionserwärmung ist völlig sauber, da sie ausschließlich auf Elektrizität basiert.

Darüber hinaus kann der Prozess in einer kontrollierten Umgebung mit wenig Sauerstoff oder sogar im Vakuum stattfinden, was Oxidation verhindert – eine Hauptursache für Materialverlust und Verunreinigungen. Die Verwendung von speziellen, nicht reaktiven Tiegeln aus Materialien wie Graphit oder Keramik stellt sicher, dass der Behälter selbst die Schmelze nicht kontaminiert.

Absolute Temperaturpräzision

Die Herstellung spezifischer Legierungen, wie 14-karätiges oder 18-karätiges Gold, erfordert exakte Temperaturen, um die richtigen Eigenschaften und die Farbe zu gewährleisten. Überhitzung kann wertvolles Metall verdampfen lassen, was zu direkten finanziellen Verlusten führt.

Induktionssysteme bieten eine außergewöhnlich präzise Temperaturregelung, die es den Bedienern ermöglicht, spezifische Zieltemperaturen mit minimaler Abweichung zu erreichen und zu halten. Diese Präzision ist grundlegend für eine gleichbleibende Qualität und die Minimierung von Abfall.

Natürliches Rühren für homogene Schmelzen

Ein sekundärer Effekt der starken Magnetfelder ist ein natürliches Rühren oder eine Bewegung innerhalb des geschmolzenen Metalls. Dieses elektromagnetische Rühren sorgt dafür, dass Legierungen gründlich vermischt werden und perfekt homogen werden, ohne dass mechanische Rührer benötigt werden, die Verunreinigungen einführen könnten.

Die Kompromisse verstehen

Obwohl die Induktionstechnologie sehr vorteilhaft ist, hat sie auch ihre Überlegungen. Eine objektive Analyse erfordert die Anerkennung ihrer Grenzen.

Anfangsinvestitionskosten

Die anfänglichen Kapitalkosten für ein Induktionsofensystem sind in der Regel höher als für einen einfachen Gas- oder Widerstandsofen. Dies wird jedoch im Laufe der Zeit oft durch niedrigere Betriebskosten, höhere Effizienz und geringeren Materialverlust ausgeglichen.

Anforderung an leitfähige Tiegel

In einigen Konfigurationen, insbesondere für nichtleitende Materialien, wird ein leitfähiger Tiegel (wie Graphit) benötigt, um sich zuerst zu erwärmen und dann diese Wärme auf das Material im Inneren zu übertragen. Bei Edelmetallen, die selbst leitfähig sind, ist dies weniger ein Problem, da das Metall direkt erwärmt wird.

Betriebliche Komplexität

Moderne Induktionsöfen sind hochautomatisiert, aber sie sind komplexere Maschinen als ein einfacher Brenner. Der ordnungsgemäße Betrieb und die Wartung erfordern ein gewisses technisches Verständnis, um Sicherheit und Langlebigkeit zu gewährleisten.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte sich an Ihren spezifischen betrieblichen Prioritäten orientieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und der Herstellung komplexer Legierungen liegt: Die unübertroffene Kontaminationskontrolle und Temperaturpräzision der Induktionserwärmung sind unverzichtbar.

- Wenn Ihr Hauptaugenmerk auf der Raffination und dem Schmelzen großer Mengen liegt: Die Geschwindigkeit, Energieeffizienz und niedrigen Betriebskosten der Induktionstechnologie liefern die beste Investitionsrendite.

- Wenn Ihr Hauptaugenmerk auf der Bedienersicherheit und einem kleineren Platzbedarf liegt: Kompakte, in sich geschlossene Induktionseinheiten bieten eine viel sicherere und sauberere Arbeitsumgebung im Vergleich zu offenen Flammen oder älteren Widerstandsmethoden.

Letztendlich hat sich die Induktionstechnologie zum Industriestandard für Edelmetalle entwickelt, weil sie ein überlegenes Maß an Prozesskontrolle bietet und den Wert des Materials direkt schützt.

Übersichtstabelle:

| Merkmal | Vorteil für Edelmetalle |

|---|---|

| Interne Erhitzung | Verhindert Kontamination, gewährleistet Reinheit |

| Temperaturpräzision | Ermöglicht exakte Legierungsherstellung, reduziert Abfall |

| Energieeffizienz | Senkt Betriebskosten, erhöht den Durchsatz |

| Natürliches Rühren | Gewährleistet homogene Schmelzen ohne Verunreinigungen |

Bereit, Ihre Edelmetallverarbeitung mit fortschrittlichen Induktionsofenlösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die Eigenfertigung, um Hochtemperatur-Ofenlösungen anzubieten, die auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch umfassende Anpassungsmöglichkeiten unterstützt werden. Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie wir Ihnen helfen können, überlegene Reinheit, Effizienz und Kosteneinsparungen in Ihren Betrieben zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz