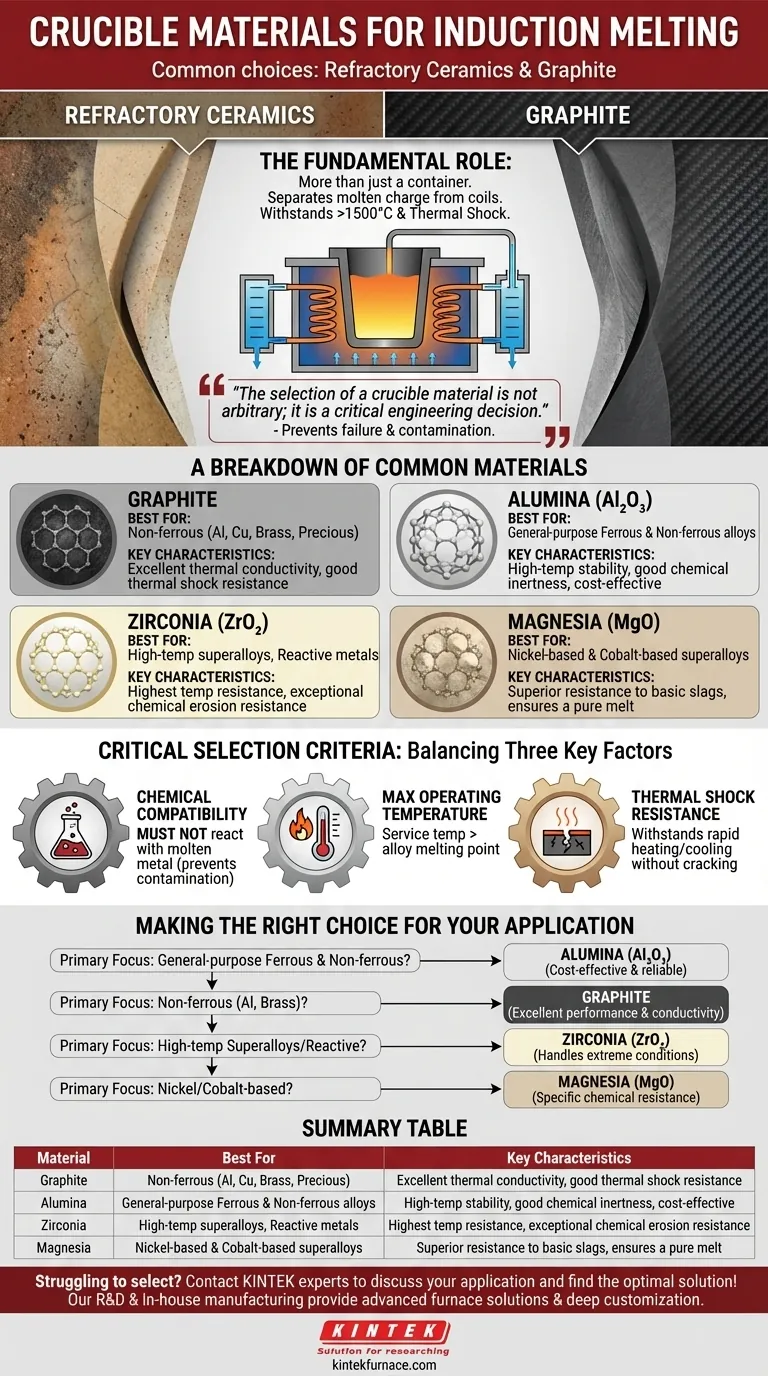

Die gebräuchlichsten Materialien für Induktionsofentiegel sind feuerfeste Keramiken und Graphit. Diese Materialien werden speziell aufgrund ihrer Fähigkeit ausgewählt, extremen Temperaturen standzuhalten, ohne zu schmelzen oder mit dem geschmolzenen Metall, das sie enthalten, zu reagieren.

Die Auswahl eines Tiegelmaterials ist nicht willkürlich; es ist eine kritische technische Entscheidung. Die richtige Wahl wird durch die chemischen Eigenschaften des zu schmelzenden Metalls und die maximale Betriebstemperatur bestimmt, da eine Fehlpaarung zu Tiegelversagen und Kontamination des Endprodukts führen kann.

Die grundlegende Rolle des Tiegels

Der Tiegel ist das Herzstück des Schmelzbetriebs. Er dient als primärer Behälter, der die geschmolzene Metallcharge von den wassergekühlten Induktionsspulen trennt, die die Wärme erzeugen.

Mehr als nur ein Behälter

Stellen Sie sich den Tiegel als ein hochspezialisiertes, nicht-reaktives Gefäß vor. Seine Hauptaufgabe ist es, die Metallcharge sicher zu halten, während sie von einem festen in einen flüssigen Zustand übergeht, oft bei Temperaturen über 1500 °C (2732 °F).

Überleben extremer Temperaturen

Der Tiegel muss immensen Thermoschock aushalten – die Belastung, die durch schnelle Temperaturänderungen entsteht. Er heizt sich während des Schmelzzyklus unglaublich schnell auf und kühlt danach relativ schnell ab, ein Prozess, der minderwertige Materialien leicht zum Reißen bringen kann.

Eine Aufschlüsselung gängiger Tiegelmaterialien

Während die breiten Kategorien „Keramik“ und „Graphit“ sind, hängt die spezifische Materialwahl vollständig von der Anwendung ab.

Graphittiegel

Graphit ist ein ausgezeichneter Wärmeleiter, was zu einem effizienten Schmelzen beitragen kann. Er bietet eine gute Thermoschockbeständigkeit und wird oft zum Schmelzen von Nichteisenmetallen wie Aluminium, Kupfer und Edelmetallen verwendet.

Aluminiumoxid (Al₂O₃) Tiegel

Aluminiumoxid ist ein vielseitiges, weit verbreitetes keramisches Feuerfestmaterial. Es bietet hohe Temperaturstabilität und gute chemische Inertheit, was es zu einer zuverlässigen Wahl für das Schmelzen einer breiten Palette von sowohl Eisen- (Eisen und Stahl) als auch Nichteisenlegierungen macht.

Zirkonoxid (ZrO₂) Tiegel

Wenn die Temperaturen extrem hoch sind oder das zu schmelzende Metall hochreaktiv ist, ist Zirkonoxid eine Premium-Wahl. Es hat einen höheren Schmelzpunkt als Aluminiumoxid und zeigt eine außergewöhnliche Beständigkeit gegen chemische Erosion, wodurch es für Speziallegierungen und Superlegierungen geeignet ist.

Magnesiumoxid (MgO) Tiegel

Magnesiumoxidtiegel sind das Material der Wahl zum Schmelzen von Nickel- und Kobalt-basierten Superlegierungen. Sie zeigen eine überlegene Beständigkeit gegen die basischen Schlacken, die oft während der Verarbeitung dieser fortschrittlichen Metalle entstehen.

Die Kompromisse verstehen: Kritische Auswahlkriterien

Die Wahl des falschen Tiegels ist ein kostspieliger Fehler, der eine Metallcharge ruinieren oder den Ofen selbst beschädigen kann. Die Entscheidung hängt von der Abwägung dreier Schlüsselfaktoren ab.

Chemische Verträglichkeit

Dies ist die wichtigste Überlegung. Das Tiegelmaterial darf nicht mit dem geschmolzenen Metall reagieren. Zum Beispiel könnte das Schmelzen einer hochreaktiven Titanlegierung in der falschen Keramik dazu führen, dass der Tiegel abgebaut wird und Sauerstoffverunreinigungen in die Schmelze gelangen, was die Integrität des Endprodukts beeinträchtigt.

Maximale Betriebstemperatur

Das Material muss eine Gebrauchstemperatur deutlich über dem Schmelzpunkt der Legierung aufweisen. Zirkonoxid wird für die anspruchsvollsten Hochtemperaturanwendungen verwendet, während Aluminiumoxid ein robustes Arbeitstier für viele Standard-Eisen- und Nichteisenmetalle ist.

Thermoschockbeständigkeit

Die Fähigkeit, schnellem Erhitzen und Abkühlen ohne Rissbildung standzuhalten, ist entscheidend für die Betriebszeit und Sicherheit des Ofens. Graphit und bestimmte speziell formulierte Keramiken sind so konstruiert, dass sie eine ausgezeichnete Thermoschockbeständigkeit aufweisen.

Die richtige Wahl für Ihre Anwendung treffen

Ihr spezifisches Schmelzziel bestimmt das richtige Material. Konsultieren Sie immer die Herstellerangaben für Ihre Legierung und Ihren Ofen.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Eisen- oder Nichteisenlegierungen liegt: Ein Aluminiumoxid (Al₂O₃) Tiegel ist oft der kostengünstigste und zuverlässigste Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf Nichteisenmetallen wie Aluminium oder Messing liegt: Ein Graphit- oder Ton-Graphit-Tiegel bietet hervorragende Leistung und Wärmeleitfähigkeit.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur-Superlegierungen oder reaktiven Metallen liegt: Ein Zirkonoxid (ZrO₂) Tiegel ist notwendig, um die extremen Bedingungen zu bewältigen und Kontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Nickel- oder Kobalt-basierten Legierungen liegt: Ein Magnesiumoxid (MgO) Tiegel bietet die spezifische chemische Beständigkeit, die erforderlich ist, um eine reine Schmelze zu gewährleisten.

Die Auswahl des richtigen Tiegelmaterials ist grundlegend, um die Sicherheit, Effizienz und Qualität Ihrer Schmelzprozesse zu gewährleisten.

Zusammenfassungstabelle:

| Material | Am besten geeignet für | Hauptmerkmale |

|---|---|---|

| Graphit | Nichteisenmetalle (Al, Cu, Messing, Edelmetalle) | Ausgezeichnete Wärmeleitfähigkeit, gute Thermoschockbeständigkeit |

| Aluminiumoxid (Al₂O₃) | Allgemeine Eisen- & Nichteisenlegierungen | Hohe Temperaturstabilität, gute chemische Inertheit, kostengünstig |

| Zirkonoxid (ZrO₂) | Hochtemperatur-Superlegierungen, reaktive Metalle | Höchste Temperaturbeständigkeit, außergewöhnliche Beständigkeit gegen chemische Erosion |

| Magnesiumoxid (MgO) | Nickel- & Kobalt-basierte Superlegierungen | Überlegene Beständigkeit gegen basische Schlacken, gewährleistet eine reine Schmelze |

Haben Sie Schwierigkeiten, das perfekte Tiegelmaterial für Ihre spezifische Legierung und Ihren Prozess auszuwählen?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktpalette, einschließlich Muffel-, Rohr- sowie Vakuum- & Atmosphäreöfen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt. Wir können Ihnen helfen, ein Tiegel- und Ofensystem auszuwählen oder kundenspezifisch zu entwickeln, das Ihre einzigartigen experimentellen und Produktionsanforderungen präzise erfüllt und Sicherheit, Effizienz und die höchste Schmelzqualität gewährleistet.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und die optimale Lösung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten