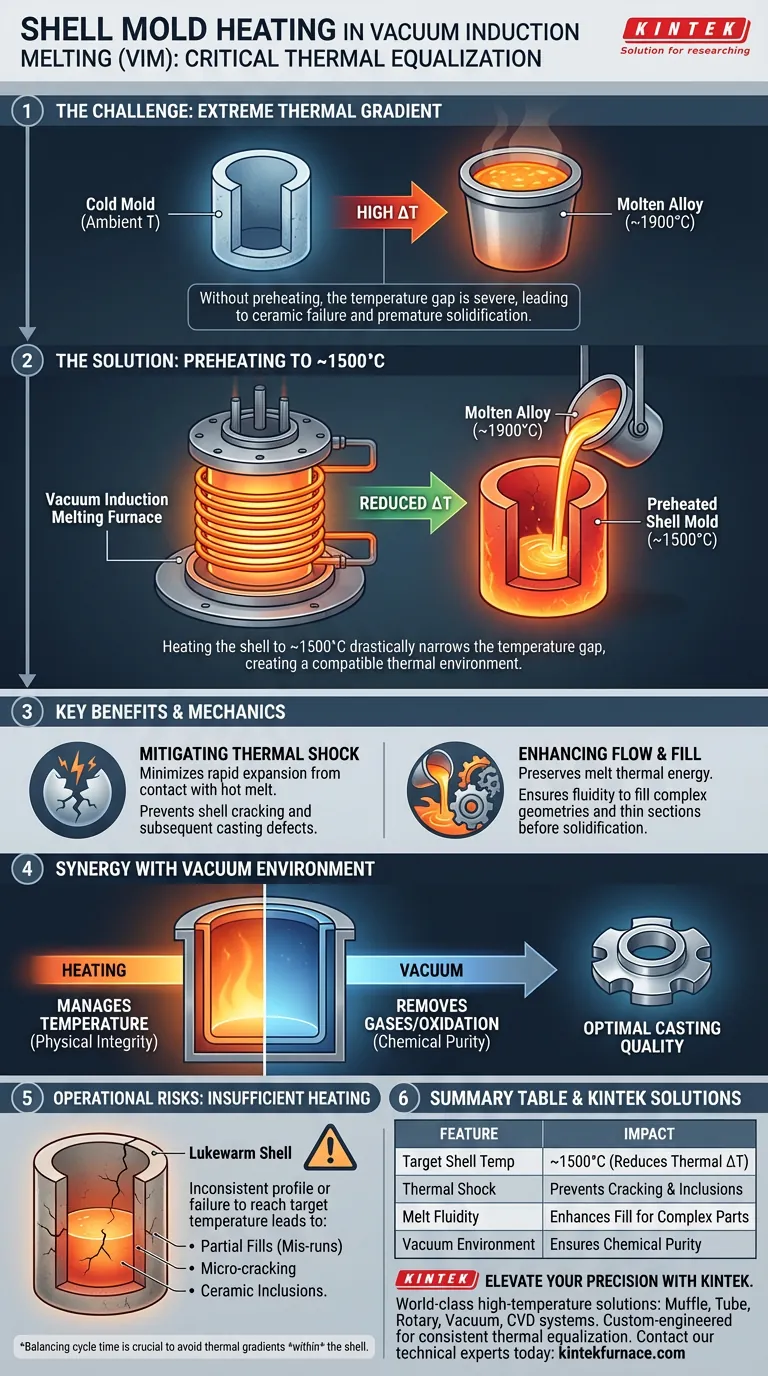

Die Schalenformheizung ist der entscheidende Schritt zur thermischen Ausgleichung im Vakuuminduktionsschmelzprozess. Sie funktioniert, indem sie die Keramikschale auf Temperaturen nahe 1500 Grad Celsius vorheizt, wodurch die Temperaturdifferenz zwischen der Form und der einströmenden 1900-Grad-Celsius-Schmelze drastisch reduziert wird.

Das Kernziel der Schalenformheizung ist die Synchronisierung der thermischen Zustände des Behälters und der Legierung. Durch die Verringerung des Temperaturunterschieds eliminieren Sie das Risiko eines Keramikversagens aufgrund von thermischen Schocks und stellen sicher, dass das geschmolzene Metall die für das Füllen komplexer Geometrien erforderliche Fließfähigkeit behält.

Die Mechanik der thermischen Kompatibilität

Reduzierung des Temperaturgradienten

Die primäre technische Herausforderung beim Gießen ist die Verwaltung des Temperaturunterschieds (Delta T) zwischen der geschmolzenen Legierung und der Form. Ohne Vorheizen ist die Temperaturdifferenz extrem.

Die Schalenformheizung erhöht die Keramiktemperatur auf etwa 1500 Grad Celsius. Dies bringt die Form erheblich näher an die Schmelztemperatur von 1900 Grad Celsius und schafft eine kompatiblere thermische Umgebung.

Minderung von thermischen Schocks

Wenn hochtemperiertes flüssiges Metall auf eine kühlere Oberfläche trifft, kann die schnelle Ausdehnung zu katastrophalen Ausfällen führen.

Das Vorheizen der Schale minimiert diesen Schock. Indem sichergestellt wird, dass die Schale sich bereits in einem thermisch energiereichen Zustand befindet, verhindert das System die schnelle Ausdehnung, die zu Rissbildung der Schale und nachfolgenden Gießfehlern führt.

Verbesserung der Gießleistung

Verbesserung von Fluss und Füllung

Eine kalte Form wirkt als Wärmesenke und führt dazu, dass sich der vordere Teil des geschmolzenen Metalls vorzeitig verfestigt.

Durch die Aufrechterhaltung einer beheizten Schale bewahrt das System die thermische Energie der Schmelze während des Gießens. Dies verbessert die Füllfähigkeit und ermöglicht es dem Metall, vor Beginn der Verfestigung frei in dünne Abschnitte und komplizierte Details zu fließen.

Die Rolle der Vakuumumgebung

Während der Heizkörper die Temperatur steuert, steuert das Vakuumofensystem die chemische Reinheit.

Wie in allgemeineren Kontexten der Vakuumverarbeitung erwähnt, entfernt das Vakuum Luft und Gase, die Oxidation verursachen. Die Schalenformheizung muss in dieser Niederdruckumgebung effektiv arbeiten, um sicherzustellen, dass die physikalischen Verbesserungen des Flusses mit der chemischen Reinheit der endgültigen Metallstruktur übereinstimmen.

Betriebsrisiken und Überlegungen

Die Folgen unzureichender Erwärmung

Wenn das Heizprofil inkonsistent ist oder die Zieltemperatur von 1500 Grad Celsius nicht erreicht wird, entfallen die schützenden Vorteile.

Eine "lauwarme" Schale bietet wenig Schutz gegen die 1900-Grad-Schmelze. Dies führt oft zu teilweisen Füllungen (Fehlguss) oder Mikrorissen in der Keramik, die positive Metallfehler am Endteil verursachen.

Balance zwischen Zykluszeit und Temperatur

Das Erreichen dieser hohen Temperaturen erfordert eine präzise Energiesteuerung.

Die Bediener müssen die Zeit, die benötigt wird, um die Schale gründlich bei Temperatur zu halten, gegen die gesamte Zykluszeit des Vakuumofens abwägen. Das überstürzte Durchführen dieser Phase führt zu thermischen Gradienten innerhalb der Schale selbst, die genauso schädlich sein können wie eine kalte Form.

Die richtige Wahl für Ihr Ziel

Um die Effektivität Ihres Vakuuminduktionsschmelzsystems zu maximieren, stimmen Sie Ihre Heizstrategie auf Ihre spezifischen Gießanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass die Schale die Zieltemperatur von 1500 °C erreicht, um thermische Schocks zu vermeiden und Keramik Einschlüsse durch Rissbildung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf geometrischer Komplexität liegt: Priorisieren Sie eine gleichmäßige Erwärmung, um die Schmelzflüssigkeit aufrechtzuerhalten und sicherzustellen, dass die Legierung die feinsten Details des Formdesigns füllt.

Eine effektive Schalenformheizung verwandelt die Keramikform von einem passiven Behälter in einen aktiven thermischen Partner im Gießprozess.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Gießleistung |

|---|---|

| Zieltemperatur der Schale | ~1500°C (reduziert die thermische Differenz zur 1900°C Schmelze) |

| Minderung von thermischen Schocks | Verhindert Rissbildung der Keramik und Einschlüsse in der Legierung |

| Schmelzflüssigkeit | Verbessert die Füllfähigkeit für komplexe, dünnwandige Geometrien |

| Vakuumumgebung | Verhindert Oxidation und gewährleistet chemische Reinheit der Struktur |

Verbessern Sie Ihre Gießpräzision mit KINTEK

Lassen Sie nicht zu, dass thermische Schocks oder schlechte Fließfähigkeit Ihre Hochleistungslegierungen beeinträchtigen. KINTEK bietet erstklassige Labor-Hochtemperaturlösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle präzisionsgefertigt sind, um Ihre anspruchsvollsten thermischen Profile zu erfüllen.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Systeme vollständig an Ihre einzigartigen Gießanforderungen anpassbar und gewährleisten eine konsistente thermische Ausgleichung und überlegene strukturelle Integrität für jedes Teil.

Bereit, Ihren Vakuumschmelzprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um den KINTEK-Vorteil zu entdecken.

Visuelle Anleitung

Referenzen

- Kilian Sandner, Uwe Glatzel. Investment casting of Cr–Si alloys with liquidus temperatures up to 1900 °C. DOI: 10.1007/s40962-024-01490-7

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Welche Rolle spielt die elektromagnetische Rührung beim Vakuum-Induktionsschmelzen? Verbesserung der Legierungsqualität und Effizienz

- Warum ist das Arbeiten in einer Vakuumumgebung für das Schmelzen bestimmter Metalllegierungen wichtig? Erzielen Sie überlegene Reinheit und Leistung

- Was ist Joulesche Wärme und wie hängt sie mit Induktionsöfen zusammen? Meistern Sie das effiziente Schmelzen von Metallen

- Welche Nachbearbeitungsprozesse folgen auf das Metallgießen in Induktionsöfen? Präzision und Effizienz in der Metallverarbeitung erreichen

- Welche Wartungspraktiken werden für Vakuumgussofen empfohlen? Gewährleisten Sie langfristige Zuverlässigkeit und Betriebszeit

- Welche Rolle spielt ein Hochfrequenz-Induktionsofen beim Schmelzprozess von Hochofenschlacke? Expertenmeinungen

- Was ist die Funktion eines VIM-Ofens für DP-Stahl? Meisterguss mit hoher Reinheit und chemischer Präzision

- Welche Rolle spielt ein Vakuum-Nichtverzehrlichtbogenofen beim Schmelzen von Ti10Mo8Nb? Erzielung überlegener Legierungshomogenität