Im Wesentlichen ist die Joulesche Wärme die direkte Umwandlung von elektrischer Energie in Wärmeenergie. Dies geschieht immer dann, wenn ein elektrischer Strom durch einen Leiter mit elektrischem Widerstand fließt. In einem Induktionsofen ist dieses Prinzip der letzte, entscheidende Schritt, der die immense Hitze erzeugt, die zum Schmelzen von Metallen erforderlich ist, indem die Energie der intern induzierten „Wirbelströme“ in Wärmeenergie umgewandelt wird.

Das Kernkonzept eines Induktionsofens besteht darin, ein Magnetfeld zu nutzen, um das Metall selbst in sein eigenes Heizelement zu verwandeln. Dies wird erreicht, indem elektrische Ströme im Metall induziert werden, die dann durch das Grundprinzip der Jouleschen Wärme intensive Hitze erzeugen.

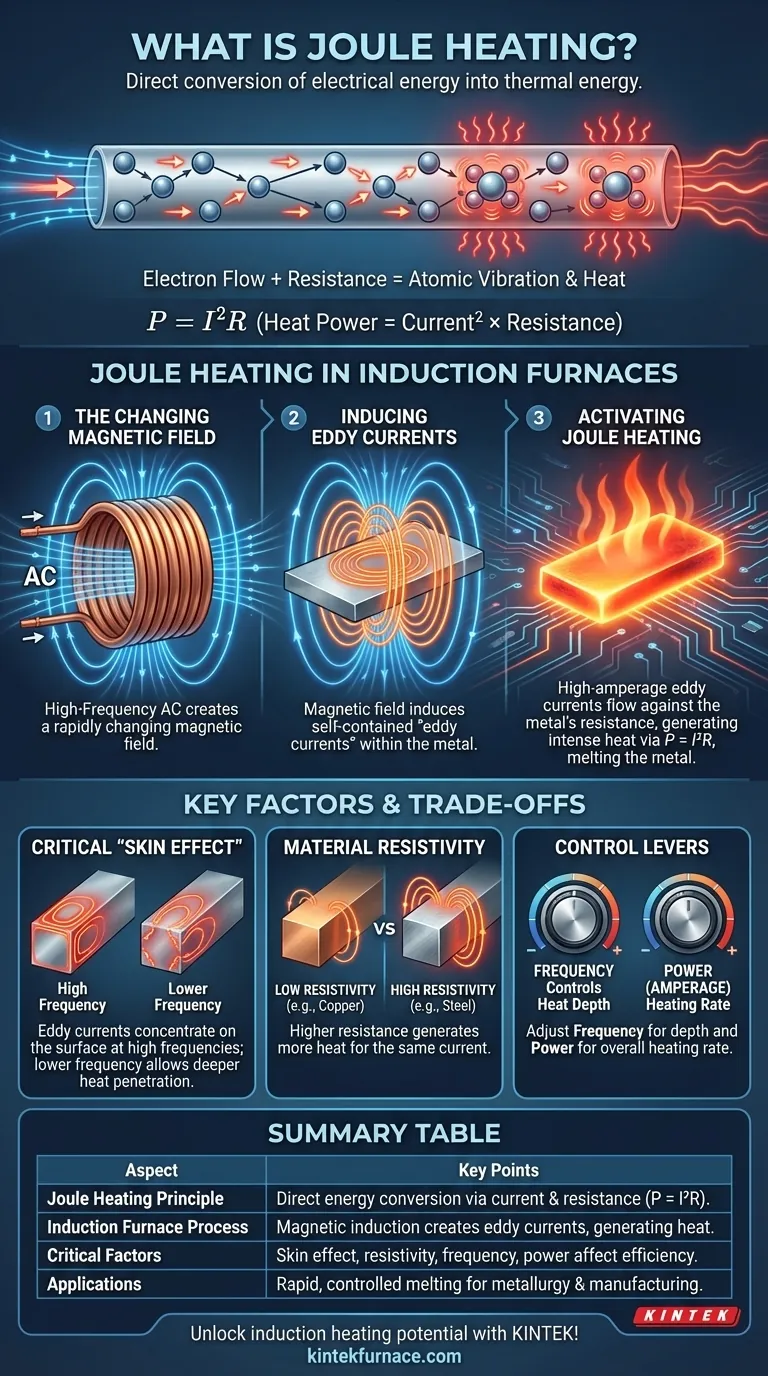

Das Grundprinzip: Was ist Joulesche Wärme?

Die Joulesche Wärme, auch als ohmsche oder Widerstandserwärmung bekannt, ist eines der fundamentalsten Prinzipien der Elektrizitätsphysik. Sie beschreibt eine vorhersagbare und quantifizierbare Beziehung zwischen Elektrizität und Wärme.

Vom Elektronenfluss zur atomaren Schwingung

Auf mikroskopischer Ebene ist ein elektrischer Strom der Fluss von Elektronen durch ein Material. Während sich diese Elektronen bewegen, stoßen sie mit den Atomen und Ionen zusammen, aus denen die Struktur des Leiters besteht.

Jeder Zusammenstoß überträgt kinetische Energie vom Elektron auf das Atom und bewirkt, dass das Atom intensiver schwingt. Diese erhöhte atomare Schwingung ist das, was wir als Temperaturanstieg oder Wärme wahrnehmen und messen.

Die Rolle des elektrischen Widerstands

Elektrischer Widerstand (R) ist die Eigenschaft eines Materials, die den Fluss des elektrischen Stroms behindert. Genau dieser „Widerstand“ verursacht die Energieübertragung.

Ein perfekter Leiter mit Null Widerstand würde keine Joulesche Wärme erzeugen. Umgekehrt erzeugen Materialien mit höherem Widerstand bei gleicher Stromstärke mehr Wärme, da auf dem Weg der Elektronen mehr Energie verloren geht.

Die maßgebliche Gleichung: P = I²R

Die Beziehung wird präzise durch das erste Joulesche Gesetz definiert, bei dem die erzeugte Wärme (P für Leistung) proportional zum Quadrat des Stroms (I) multipliziert mit dem Widerstand (R) ist.

Diese Formel offenbart eine entscheidende Erkenntnis: Die Verdoppelung des Stroms vervierfacht die Wärmeabgabe. Deshalb ist die Induktion sehr hoher Ströme der Schlüssel zur schnellen und intensiven Erhitzung, die in industriellen Anwendungen beobachtet wird.

Wie Induktionsöfen die Joulesche Wärme nutzen

Ein Induktionsofen ist eine meisterhafte Anwendung der Physik. Er verwendet keine externe Flamme oder Heizelemente, um das Metall zu schmelzen. Stattdessen nutzt er geschickt Elektromagnetismus, um die Joulesche Wärme direkt im Zielmaterial auszulösen.

Schritt 1: Das sich ändernde Magnetfeld

Der Prozess beginnt mit einer großen, wassergekühlten Kupferspule. Durch diese Spule wird ein hochfrequenter Wechselstrom (AC) geleitet.

Gemäß dem Induktionsgesetz von Faraday erzeugt dieser Wechselstrom ein starkes und sich schnell änderndes Magnetfeld im Raum innerhalb und um die Spule.

Schritt 2: Induzieren von Wirbelströmen

Das zu schmelzende leitfähige Material (die „Charge“) wird in dieses Magnetfeld eingebracht. Die fluktuierenden Magnetfeldlinien durchdringen das Metall und induzieren kleine, kreisförmige elektrische Stromschleifen darin.

Diese in sich geschlossenen, internen Ströme werden als Wirbelströme bezeichnet. Der Ofen hat effektiv Elektrizität im Metall erzeugt, ohne dass ein physischer Kontakt besteht.

Schritt 3: Aktivierung der Jouleschen Wärme

Nun erfolgt der letzte Schritt. Diese hochamperigen Wirbelströme fließen durch das Metall, das seinen eigenen inhärenten elektrischen Widerstand besitzt.

Wie durch das Prinzip P = I²R vorgeschrieben, erzeugt der Fluss dieser Wirbelströme gegen den Widerstand des Metalls enorme Mengen an Wärme. Dies ist die Joulesche Wärme in Aktion, die das Metall von innen heraus schmilzt.

Verständnis der Schlüsselfaktoren und Kompromisse

Die Effizienz eines Induktionsofens ist nicht automatisch gegeben. Sie hängt von einem sorgfältigen Gleichgewicht zwischen elektrischen und Materialeigenschaften ab.

Der kritische „Skin-Effekt“

Bei den hohen Frequenzen, die bei der Induktionserwärmung verwendet werden, fließen Wirbelströme nicht gleichmäßig durch das Material. Sie neigen dazu, sich in einer dünnen Schicht nahe der Oberfläche zu konzentrieren, ein Phänomen, das als Skin-Effekt bekannt ist.

Dies kann ein Vorteil sein und eine schnelle Oberflächenerhitzung ermöglichen. Die Frequenz muss jedoch sorgfältig basierend auf dem Material und der Größe des Teils ausgewählt werden, um sicherzustellen, dass die Wärme tief genug eindringt, um ein vollständiges Schmelzen zu gewährleisten.

Der Einfluss der Materialresistivität

Das R in P = I²R ist der spezifische elektrische Widerstand des Materials. Ein Material mit extrem niedrigem Widerstand (wie reines Kupfer) kann mit Induktion schwieriger zu erhitzen sein, da es den Wirbelströmen ermöglicht, zu leicht zu fließen, wodurch weniger Reibung und somit weniger Wärme erzeugt wird.

Im Gegensatz dazu erwärmen sich Metalle mit höherer Resistivität (wie Stahl) sehr effektiv. Dies ist eine entscheidende Überlegung bei der Entwicklung eines Induktionsprozesses für eine bestimmte Legierung.

Frequenz und Leistung als Stellhebel

Die beiden Hauptvariablen, die ein Bediener steuern kann, sind die Frequenz des Wechselstroms und die Leistung (Stromstärke), die an die Spule geliefert wird.

Die Anpassung der Frequenz steuert die Eindringtiefe der Wärme (aufgrund des Skin-Effekts), während die Anpassung der Leistung die Gesamterwärmungsrate steuert, indem die Stärke der induzierten Wirbelströme erhöht wird.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieses zweistufigen Prozesses – magnetische Induktion gefolgt von Joulescher Wärme – ist der Schlüssel zur Kontrolle des Ergebnisses.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Konzentrieren Sie sich darauf, die Frequenz und die Spulengeometrie zu optimieren, um die Stärke der induzierten Wirbelströme zu maximieren und den Skin-Effekt für Ihr spezifisches Material und Ihre Teilegröße zu nutzen.

- Wenn Ihr Hauptaugenmerk auf der Materialauswahl liegt: Erkennen Sie, dass der elektrische Widerstand und die magnetische Permeabilität eines Materials direkt beeinflussen, wie effektiv es durch Induktion erwärmt werden kann; nicht alle leitfähigen Metalle sind gleichermaßen geeignet.

- Wenn Ihr Hauptaugenmerk auf dem grundlegenden Verständnis liegt: Denken Sie an den Kernmechanismus: Ein externes Magnetfeld induziert interne Wirbelströme, und diese Ströme erzeugen Wärme durch den eigenen Widerstand des Materials gemäß dem ersten Jouleschen Gesetz.

Durch die Beherrschung dieser Prinzipien können Sie vom bloßen Beobachten des Prozesses zur intelligenten Steuerung und Gestaltung für jede Anwendung übergehen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Punkte |

|---|---|

| Prinzip der Jouleschen Wärme | Direkte Umwandlung von elektrischer Energie in Wärme durch Stromfluss in widerstandsbehafteten Materialien; geregelt durch P = I²R. |

| Induktionsofen-Prozess | Verwendet Magnetfelder, um Wirbelströme im Metall zu induzieren, wodurch durch Joulesche Wärme Hitze zum Schmelzen erzeugt wird. |

| Kritische Faktoren | Skin-Effekt, Materialresistivität, Frequenz und Leistung steuern die Heizeffizienz und Eindringtiefe. |

| Anwendungen | Ideal für schnelles, kontrolliertes Metallschmelzen in Branchen wie Metallurgie und Fertigung. |

Entfesseln Sie das volle Potenzial der Induktionserwärmung mit KINTEK! Durch die Nutzung außergewöhnlicher F&E- und hausinterner Fertigungskapazitäten bieten wir vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen an, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für effizientes Metallschmelzen und -verarbeitung präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Leistung und Produktivität Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz