Beim Vakuum-Induktionsschmelzen ist die elektromagnetische Rührung eine inhärente und entscheidende Sekundärwirkung des Induktionsheizprozesses. Sie zirkuliert aktiv das geschmolzene Metall und verwandelt einen einfachen Schmelztiegel in ein dynamisches Raffinationsgefäß. Diese erzwungene Konvektion ist unerlässlich, um sicherzustellen, dass das geschmolzene Bad eine gleichmäßige Temperatur und chemische Zusammensetzung aufweist, was sich direkt auf die Qualität und Konsistenz der endgültigen Legierung auswirkt.

Während der primäre Zweck der Induktion die Wärmeerzeugung ist, ermöglicht ihr Sekundäreffekt – die elektromagnetische Rührung – eine echte metallurgische Kontrolle. Sie macht den Prozess mehr als nur ein einfaches Schmelzen, indem sie eine aktive Raffination ermöglicht, die die Homogenität und Reinheit gewährleistet, die für Hochleistungsmaterialien erforderlich sind.

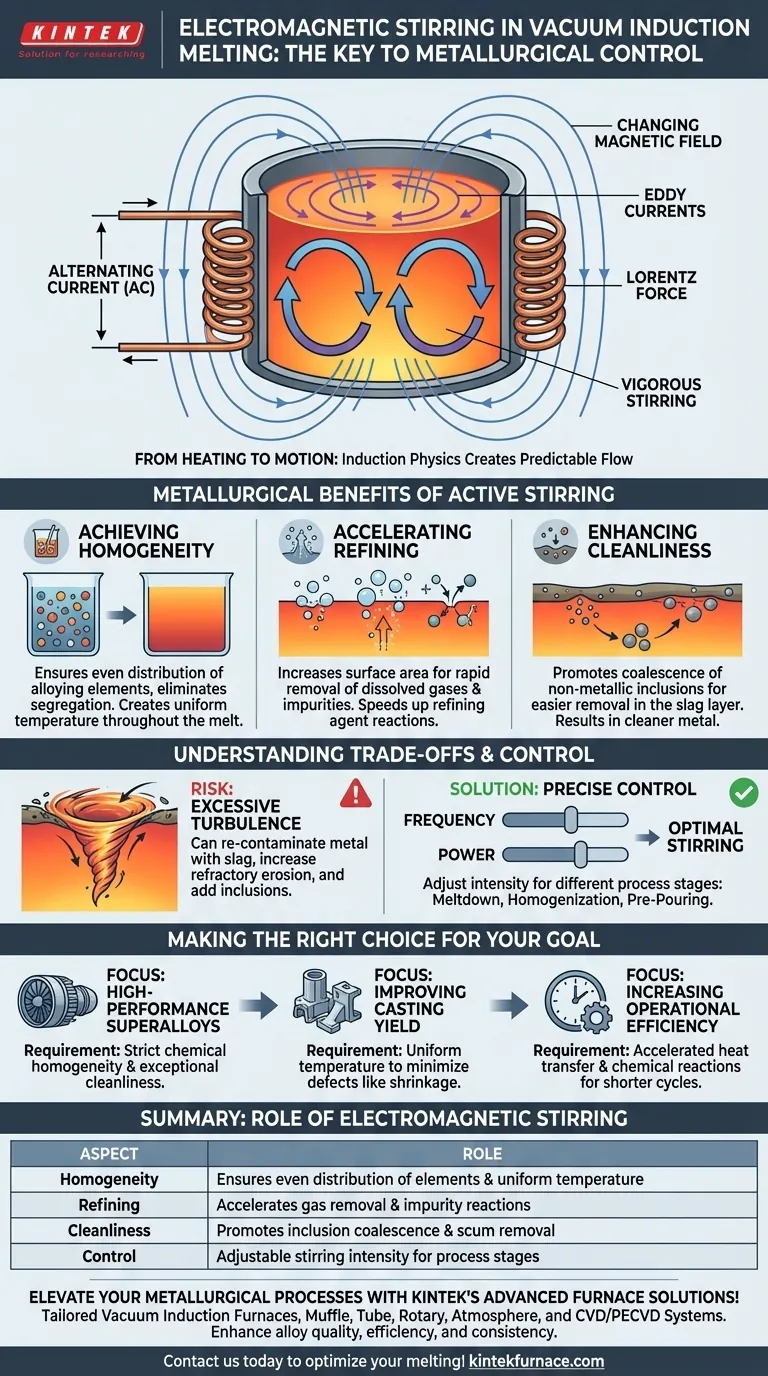

Das Kernprinzip: Vom Heizen zur Bewegung

Dieselbe Physik, die das Metall schmilzt, rührt es auch um. Das Verständnis dieser Verbindung ist entscheidend, um ihre Rolle bei der Herstellung hochwertiger Legierungen zu schätzen.

Wie Induktion Rührung erzeugt

Ein Induktionsofen verwendet einen starken Wechselstrom (AC), der durch eine Kupferspule geleitet wird. Dies erzeugt ein sich schnell änderndes Magnetfeld, das die Metallladung im Inneren durchdringt. Dieses Feld wiederum induziert starke elektrische Ströme, bekannt als Wirbelströme, im Metall. Der natürliche Widerstand des Metalls gegen diese Wirbelströme erzeugt intensive Wärme, wodurch es schmilzt.

Die Wechselwirkung zwischen dem Magnetfeld der Spule und den Wirbelströmen im geschmolzenen Metall erzeugt jedoch auch eine physikalische Kraft (eine Lorentzkraft). Diese Kraft drückt das flüssige Metall und erzeugt ein gezieltes und vorhersagbares Strömungsmuster. Das Metall wird typischerweise in der Mitte nach unten und an den Seiten des Tiegels nach oben gedrückt, was zu einer kontinuierlichen, kräftigen Rührwirkung führt.

Die Bedeutung eines kontrollierten Flusses

Diese natürliche Rührung ist kein zufälliger Nebeneffekt; sie ist ein kontrollierbarer Prozessparameter. In modernen Öfen können Bediener die Frequenz und Leistung des elektrischen Stroms anpassen. Dies ermöglicht es ihnen, die Intensität der Rührung präzise zu steuern und sie für verschiedene Legierungen und für verschiedene Phasen des Schmelz- und Raffinationszyklus zu optimieren.

Die metallurgischen Vorteile des aktiven Rührens

Die konstante Zirkulation der Schmelze bietet mehrere entscheidende Vorteile, die in einem statischen (unbewegten) Schmelzbad unmöglich zu erreichen sind.

Absolute Homogenität erreichen

Ohne Rühren würden schwerere Legierungselemente absinken und leichtere aufschwimmen, was zu Entmischung führen würde. Elektromagnetisches Rühren mischt das gesamte geschmolzene Bad kräftig und stellt sicher, dass jedes Element gleichmäßig verteilt ist.

Dies gilt auch für die Temperatur. Rühren eliminiert heiße und kalte Stellen und erzeugt eine gleichmäßige Temperatur in der gesamten Schmelze. Diese thermische und stoffliche Homogenität ist die Grundlage für die Herstellung einer Legierung mit vorhersagbaren, konsistenten Eigenschaften.

Beschleunigung der Raffination und Reinigung

Rühren erhöht die Oberfläche der Schmelze, die dem Vakuum ausgesetzt ist, dramatisch. Dies beschleunigt die Entfernung unerwünschter gelöster Gase (wie Sauerstoff und Stickstoff) und Elemente mit hohem Dampfdruck.

Es stellt auch sicher, dass alle an der Oberfläche hinzugefügten Raffinationsmittel oder Schlacken schnell in die Schmelze gemischt werden, was chemische Reaktionen beschleunigt, die Verunreinigungen einfangen und entfernen.

Verbesserung der Schmelzreinheit

Die Rührbewegung hilft kleineren, nicht-metallischen Einschlüssen (Verunreinigungen), zusammenzustoßen und zu größeren Partikeln zu koaleszieren. Diese größeren, leichteren Partikel können dann leichter an die Oberfläche schwimmen, wo sie von der Schlackenschicht eingefangen und entfernt werden können. Dieser Prozess der Schlackenentfernung führt zu einem saubereren, qualitativ hochwertigeren Metall.

Die Kompromisse verstehen

Obwohl unerlässlich, muss die elektromagnetische Rührung richtig gehandhabt werden. Es ist kein einfacher Fall von "mehr ist besser".

Das Risiko übermäßiger Turbulenzen

Wenn die Rührwirkung zu heftig ist, kann dies eine turbulente und instabile Schmelzoberfläche erzeugen. Dies kann zu einem Wirbel führen, der die oberflächliche Schlackenschicht wieder in das saubere Metall zieht und es erneut verunreinigt.

Eine übermäßig starke Rührung kann auch die Erosion der keramischen Feuerfestauskleidung des Ofens beschleunigen, was die Wartungskosten erhöht und das Risiko birgt, dass Feuerfestpartikel als Einschlüsse in die Schmelze gelangen.

Die Notwendigkeit präziser Kontrolle

Das Ziel ist nicht maximale Rührung, sondern optimale Rührung. Verschiedene Phasen des Prozesses erfordern unterschiedliche Rührintensitäten. Zum Beispiel kann eine sanfte Rührung während des anfänglichen Abschmelzens verwendet werden, gefolgt von einer kräftigeren Rührung zur Homogenisierung und dann einer ruhigeren Phase kurz vor dem Gießen, um verbleibenden Einschlüssen das Aufschwimmen zu ermöglichen. Dieses Maß an Kontrolle ist ein Merkmal moderner Vakuum-Induktionsöfen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Rolle des Rührens ermöglicht es Ihnen, den Prozess an Ihr spezifisches Ziel anzupassen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungs-Superlegierungen liegt: Eine kontrollierte Rührung ist unerlässlich, um die strengen chemischen Homogenität und außergewöhnliche Reinheit zu erreichen, die diese Materialien erfordern.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Gussausbeute liegt: Die Nutzung des Rührens zur Aufrechterhaltung einer gleichmäßigen Temperatur minimiert Gussfehler wie Schwindung und Porosität, was zu weniger Ausschuss führt.

- Wenn Ihr Hauptaugenmerk auf der Steigerung der Betriebseffizienz liegt: Die Verwendung des Rührens zur Beschleunigung des Wärmeübergangs und chemischer Reaktionen verkürzt den gesamten Schmelzzyklus und erhöht den Ofendurchsatz.

Letztendlich hebt die Beherrschung der elektromagnetischen Rührung den Prozess vom bloßen Schmelzen von Metall auf das präzise Engineering seiner endgültigen Eigenschaften.

Zusammenfassungstabelle:

| Aspekt | Rolle der elektromagnetischen Rührung |

|---|---|

| Homogenität | Gewährleistet eine gleichmäßige Verteilung der Elemente und eine einheitliche Temperatur |

| Raffination | Beschleunigt die Gasentfernung und Verunreinigungsreaktionen |

| Reinheit | Fördert die Koaleszenz von Einschlüssen und die Schlackenentfernung |

| Kontrolle | Einstellbare Rührintensität für verschiedene Prozessstufen |

Verbessern Sie Ihre metallurgischen Prozesse mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Mit unserer außergewöhnlichen F&E und Eigenfertigung bieten wir verschiedenen Laboren maßgeschneiderte Vakuum-Induktionsöfen, Muffelöfen, Rohröfen, Drehrohröfen, Schutzgasöfen und CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und verbessert die Legierungsqualität, Effizienz und Konsistenz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihr Vakuum-Induktionsschmelzen optimieren und hervorragende Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung