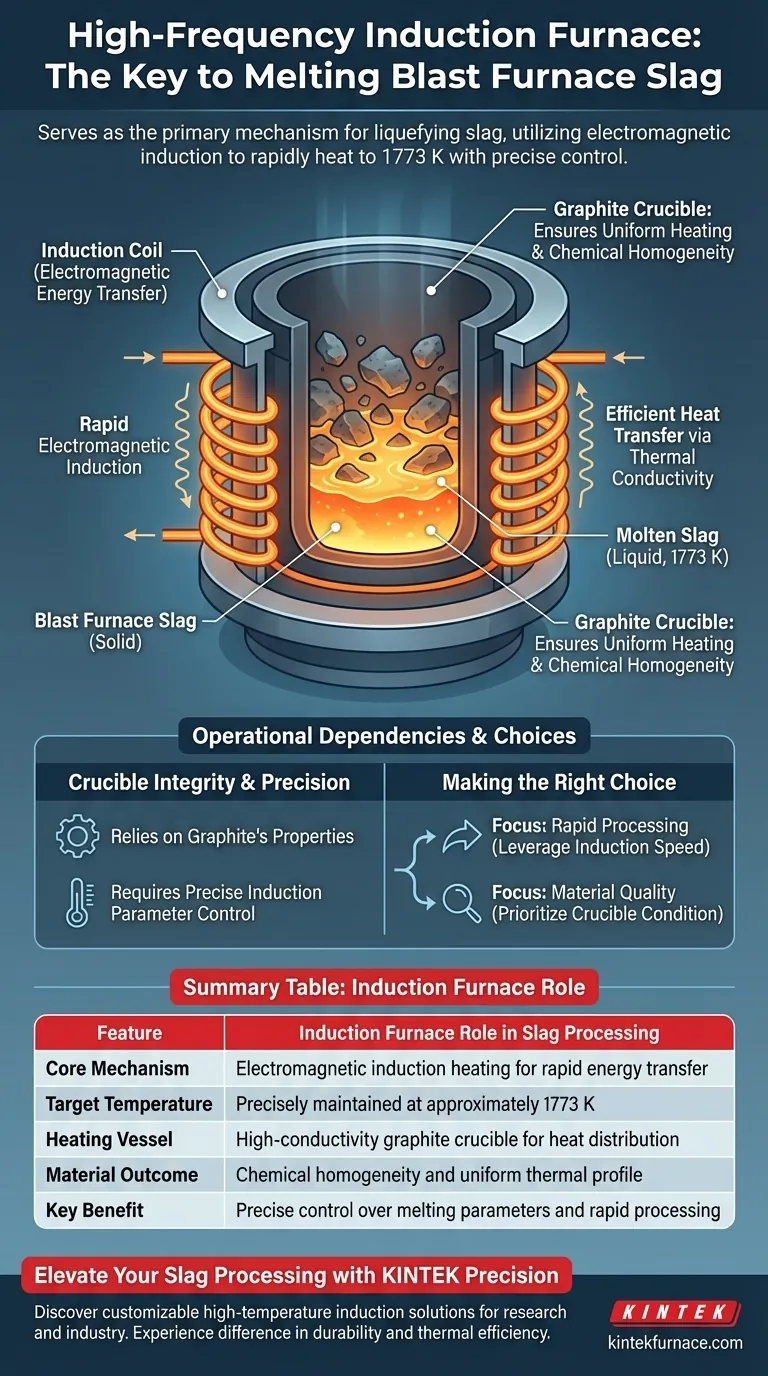

Ein Hochfrequenz-Induktionsofen dient als primärer Mechanismus zur Verflüssigung von Hochofenschlacke. Er nutzt elektromagnetische Induktion, um das Material schnell auf extreme Temperaturen zu erhitzen, insbesondere auf Zustände um 1773 K. Durch die Aufnahme der Schlacke in einem Graphittiegel sorgt der Ofen für eine gleichmäßige Wärmeverteilung, was zu einer präzisen Temperaturkontrolle und chemischen Einheitlichkeit führt.

Der Induktionsofen bietet eine kontrollierte, energiereiche Umgebung, die für das Schmelzen von Schlacke unerlässlich ist. Er nutzt elektromagnetische Prinzipien und die thermischen Eigenschaften von Graphit, um eine schnelle Verarbeitung und Materialkonsistenz zu gewährleisten.

Die Mechanik der Induktionserwärmung

Elektromagnetische Energieübertragung

Die Kernfunktion des Ofens besteht darin, Wärme mittels elektromagnetischer Induktionsprinzipien zu erzeugen, anstatt durch direkte Flammen- oder Kontaktwärme. Dies ermöglicht eine schnelle Energieübertragung in das Heizgefäß.

Erreichen von Hochtemperaturzuständen

Hochofenschlacke benötigt erhebliche Energie, um vom festen in den flüssigen Zustand überzugehen. Der Hochfrequenz-Induktionsofen treibt die Temperatur effektiv auf 1773 K an. Diese hohe Temperaturschwelle stellt sicher, dass die Schlacke für die Verarbeitung einen vollständig geschmolzenen Zustand erreicht.

Die entscheidende Rolle des Graphittiegels

Nutzung der Wärmeleitfähigkeit

Die Schlacke wird während des Schmelzprozesses in einem Graphittiegel gehalten. Der Ofen verlässt sich stark auf die ausgezeichnete Wärmeleitfähigkeit von Graphit als Medium für die Wärmeübertragung.

Gewährleistung einer gleichmäßigen Erwärmung

Da der Graphittiegel die Wärme so effizient verteilt, erfährt die Schlacke eine gleichmäßige Erwärmung im gesamten Gefäß. Dies verhindert lokalisierte heiße oder kalte Zonen, die zu ungleichmäßigem Schmelzen führen könnten.

Förderung der chemischen Homogenität

Die Gleichmäßigkeit des Heizprozesses wirkt sich direkt auf die Qualität der geschmolzenen Schlacke aus. Ein konsistentes Temperaturprofil gewährleistet die chemische Komponentengleichmäßigkeit und erzeugt eine homogene Schmelze, die leichter analysiert oder weiterverarbeitet werden kann.

Verständnis der betrieblichen Abhängigkeiten

Abhängigkeit von der Integrität des Tiegels

Die Effizienz dieses spezifischen Schmelzprozesses ist untrennbar mit der Qualität des Graphittiegels verbunden. Das System verlässt sich auf die spezifischen thermischen Eigenschaften von Graphit, um die intensive Energie des Induktionsfeldes zu moderieren; ohne sie wäre die Temperaturkontrolle beeinträchtigt.

Die Notwendigkeit von Präzision

Dies ist keine passive Heizmethode; sie ist für eine präzise Temperaturkontrolle ausgelegt. Dies ermöglicht zwar exakte Standards, erfordert aber, dass der Bediener die Induktionsparameter sorgfältig verwaltet, um die Zieltemperatur von 1773 K ohne Überschreitung einzuhalten.

Die richtige Wahl für Ihr Ziel treffen

Bei der Verwendung eines Hochfrequenz-Induktionsofens zur Schlackenbehandlung bestimmt Ihr betrieblicher Fokus Ihren Ansatz.

- Wenn Ihr Hauptaugenmerk auf schneller Verarbeitung liegt: Nutzen Sie die elektromagnetischen Induktionsfähigkeiten, um die Zeit bis zum Erreichen der Zieltemperatur von 1773 K zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Materialqualität liegt: Priorisieren Sie den Zustand des Graphittiegels, um eine maximale Wärmeleitfähigkeit und chemische Einheitlichkeit in der Endschmelze zu gewährleisten.

Die Synergie zwischen Hochfrequenzinduktion und Graphitgehäuse bietet den zuverlässigsten Weg, um eine konsistente Hochtemperatur-Schlackeschmelze zu erhalten.

Zusammenfassungstabelle:

| Merkmal | Rolle des Induktionsofens bei der Schlackenverarbeitung |

|---|---|

| Kernmechanismus | Elektromagnetische Induktionserwärmung für schnelle Energieübertragung |

| Zieltemperatur | Präzise bei etwa 1773 K gehalten |

| Heizgefäß | Graphittiegel mit hoher Leitfähigkeit für Wärmeverteilung |

| Materialergebnis | Chemische Homogenität und gleichmäßiges thermisches Profil |

| Hauptvorteil | Präzise Kontrolle über Schmelzparameter und schnelle Verarbeitung |

Optimieren Sie Ihre Schlackenverarbeitung mit KINTEK Precision

Möchten Sie Ihre Materialverarbeitung oder Ihre Hochtemperatur-Laborforschung optimieren? Mit Experten-F&E und erstklassiger Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Induktionslösungen.

Unsere Öfen sind vollständig anpassbar, um Ihre einzigartigen betrieblichen Anforderungen zu erfüllen – egal, ob Sie extreme Temperaturpräzision oder chemische Einheitlichkeit für komplexe Schlackenanalysen benötigen. Erleben Sie den KINTEK-Unterschied in Bezug auf Haltbarkeit und thermische Effizienz.

Kontaktieren Sie noch heute unsere technischen Experten, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Vorteile von Induktionsschmelzöfen? Steigern Sie Effizienz, Qualität und Sicherheit

- Wie funktioniert der Induktionsofen? Kontaktloses Schmelzen von hochreinen Metallen meistern

- Warum sind mehrere Vakuum-Argon-Zyklen für einen Induktionsheizofen notwendig? Gewährleistung einer reinen Verbrennungssynthese

- Wie gewährleistet die Induktionserwärmung Präzision in Fertigungsprozessen? Erzielen Sie überlegene thermische Kontrolle & Wiederholgenauigkeit

- Welche ökologischen Vorteile bietet die Induktionserwärmung? Erreichen Sie eine saubere, effiziente industrielle Erwärmung

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Warum werden IGBT-Module in Schmelzmaschinen bevorzugt? Schnelleres Schmelzen & Geringere Kosten freischalten

- Warum ist das kompakte Design von Rinneninduktionsöfen vorteilhaft? Sparen Sie Platz und Energie