Kurz gesagt, IGBT-Module (Insulated Gate Bipolar Transistor) werden in modernen Schmelzmaschinen bevorzugt, weil sie eine überlegene Kombination aus hoher elektrischer Effizienz, präziser Hochfrequenzsteuerung und geringeren Gesamtsystemkosten bieten. Dies ermöglicht ein schnelleres Schmelzen, einen reduzierten Energieverbrauch und einen zuverlässigeren Betrieb im Vergleich zu älteren Technologien.

Der Hauptgrund für die Dominanz von IGBTs ist, dass sie die Hochstrom- und Hochspannungsfähigkeiten älterer Bipolar-Transistoren mit der einfachen, stromsparenden Steuerung von MOSFETs einzigartig verbinden und so den idealen Schalter für die Hochleistungs-Induktionserwärmung schaffen.

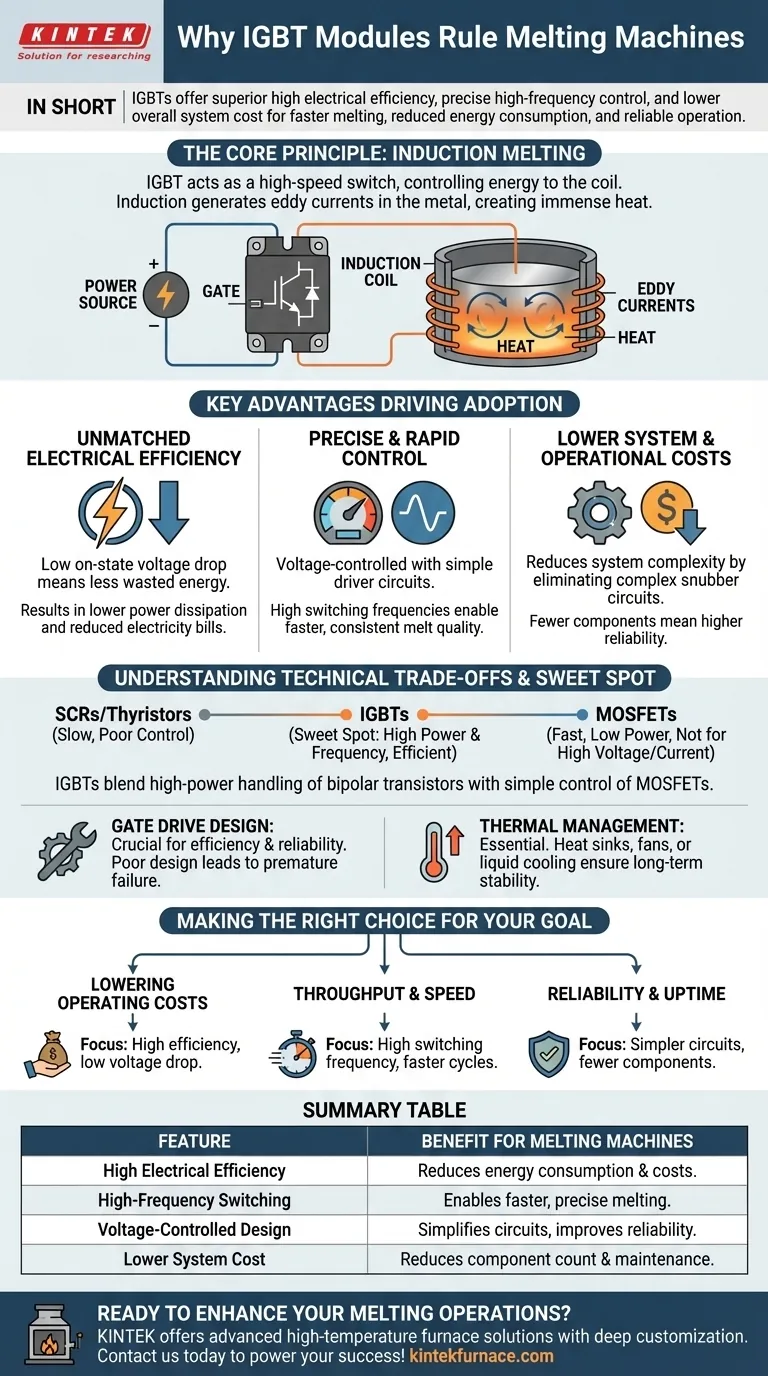

Das Kernprinzip: Wie IGBTs das Induktionsschmelzen antreiben

Um zu verstehen, warum IGBTs die bevorzugte Komponente sind, müssen wir zunächst betrachten, wie ein Induktionsofen funktioniert und welche entscheidende Rolle die Leistungsschaltkomponente spielt.

Strom in Wärme umwandeln

Ein Induktionsofen verwendet kein traditionelles Heizelement. Stattdessen nutzt er eine Hochleistungsspule, um ein starkes, sich schnell änderndes Magnetfeld zu erzeugen.

Wenn leitfähiges Material wie Stahl oder Aluminium in dieses Feld gebracht wird, induziert es starke elektrische Ströme im Metall selbst, bekannt als Wirbelströme. Der eigene elektrische Widerstand des Metalls führt dazu, dass diese Ströme immense Wärme erzeugen, die es von innen heraus schmilzt.

Die Rolle des IGBT als Hochgeschwindigkeitsschalter

Der gesamte Prozess hängt von einem Gerät ab, das massive Mengen elektrischen Stroms tausende Male pro Sekunde ein- und ausschalten kann, um das wechselnde Magnetfeld zu erzeugen. Dies ist die Aufgabe des IGBT-Moduls.

Der IGBT fungiert als unglaublich schneller und robuster elektronischer Schalter, der den Energiefluss zur Induktionsspule präzise steuert. Seine Leistung bestimmt direkt die Effizienz und Steuerung des gesamten Schmelzprozesses.

Wesentliche Vorteile, die die Einführung von IGBTs vorantreiben

Die Eigenschaften von IGBTs führen direkt zu spürbaren betrieblichen und finanziellen Vorteilen, was sie zum Industriestandard gegenüber älteren Technologien wie SCRs (Silicon-Controlled Rectifiers) macht.

Unübertroffene elektrische Effizienz

Das primäre Ziel jedes Ofens ist es, Strom mit minimalem Verlust in Wärme umzuwandeln. IGBTs zeichnen sich hier durch ihren geringen Durchlassspannungsabfall aus.

Das bedeutet, dass der IGBT-Schalter im "Ein"-Zustand dem hohen Strom, der durch ihn fließt, nur sehr wenig Widerstand entgegensetzt. Dies führt zu einer sehr geringen Verlustleistung, was bedeutet, dass weniger Energie als Wärme im Schaltschrank verschwendet und mehr an das Metall abgegeben wird.

Präzise und schnelle Steuerung

IGBTs sind spannungsgesteuerte Bauelemente. Das bedeutet, dass sie sehr wenig Leistung zum Ein- oder Ausschalten benötigen, was die zur Steuerung erforderlichen Treiberschaltungen vereinfacht. Einfachere Schaltungen sind von Natur aus zuverlässiger und kostengünstiger.

Darüber hinaus können IGBTs mit sehr hohen Schaltfrequenzen arbeiten. Diese Geschwindigkeit ermöglicht eine feinere, reaktionsschnellere Steuerung des Heizprozesses, was eine gleichmäßigere Schmelzqualität und schnellere Zykluszeiten ermöglicht.

Geringere System- und Betriebskosten

Die technischen Vorteile von IGBTs führen direkt zu geringeren Gesamtbetriebskosten.

Höhere Effizienz bedeutet niedrigere Stromrechnungen für jede geschmolzene Tonne Metall. Die Fähigkeit, ohne komplexe Snubber-Schaltungen (die zum Schutz älterer, langsamerer Komponenten erforderlich waren) zu arbeiten, reduziert die Systemkomplexität, die Anzahl der Komponenten und potenzielle Fehlerquellen.

Verständnis der technischen Kompromisse

Obwohl IGBTs die überlegene Wahl für diese Anwendung sind, ist es wichtig zu verstehen, wo sie in der Landschaft der Leistungselektronik angesiedelt sind. Keine Komponente ist für jedes Szenario perfekt.

Warum keine anderen Transistoren?

Ältere Technologien wie SCRs oder Thyristoren sind robust, aber sehr langsam und schwer abzuschalten, was eine schlechte Prozesskontrolle bietet.

Auf der anderen Seite sind MOSFETs extrem schnell, können aber die sehr hohen Spannungen und Ströme, die für große industrielle Schmelzöfen erforderlich sind, typischerweise nicht so effektiv bewältigen wie IGBTs. Der IGBT besetzt einen "Sweet Spot" aus hoher Leistung und Hochfrequenzfähigkeit.

Die Bedeutung des Gate-Ansteuerungsdesigns

Obwohl die Treiberschaltungen für IGBTs einfacher sind als für ältere Technologien, ist ihr Design immer noch entscheidend. Eine schlecht entworfene Gate-Ansteuerung kann zu ineffizientem Schalten, erhöhter elektrischer Belastung und vorzeitigem Ausfall des IGBT-Moduls führen. Eine ordnungsgemäße Implementierung ist der Schlüssel, um ihr volles Potenzial auszuschöpfen.

Thermomanagement ist weiterhin entscheidend

Selbst bei hoher Effizienz ist der geringe Prozentsatz der als Wärme im IGBT-Modul verlorenen Energie in Hochleistungssystemen signifikant. Ein effektives Thermomanagement – unter Verwendung von Kühlkörpern, Lüftern oder Flüssigkeitskühlung – ist unerlässlich, um langfristige Zuverlässigkeit und stabile Leistung über einen weiten Temperaturbereich zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, IGBT-basierte Systeme zu verwenden oder aufzurüsten, hängt von Ihrem primären operativen Treiber ab.

- Wenn Ihr Hauptaugenmerk auf der Senkung der Betriebskosten liegt: Die hohe Effizienz durch einen geringen Durchlassspannungsabfall ist das Schlüsselmerkmal, da sie Ihren Kilowattstundenverbrauch direkt reduziert.

- Wenn Ihr Hauptaugenmerk auf Durchsatz und Geschwindigkeit liegt: Die hohe Schaltfrequenz ist Ihr Hauptvorteil, da sie eine schnelle und präzise Energiezufuhr ermöglicht, um schnellere Schmelzzyklen zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit und Betriebszeit liegt: Die einfacheren, spannungsgesteuerten Treiberschaltungen und die Eliminierung von Snubber-Schaltungen reduzieren die Systemkomplexität und häufige Fehlerquellen.

Letztendlich ermöglichen IGBTs Ofenbetreibern ein Maß an Effizienz und Kontrolle, das sich direkt auf das Endergebnis auswirkt.

Zusammenfassungstabelle:

| Merkmal | Vorteil für Schmelzmaschinen |

|---|---|

| Hohe elektrische Effizienz | Reduziert Energieverbrauch und Betriebskosten. |

| Hochfrequenzschaltung | Ermöglicht schnellere, präzisere Schmelzzyklen. |

| Spannungsgesteuertes Design | Vereinfacht Treiberschaltungen, verbessert die Zuverlässigkeit. |

| Geringere Systemkosten | Reduziert die Anzahl der Komponenten und den Wartungsaufwand. |

Bereit, Ihre Schmelzprozesse mit fortschrittlichen thermischen Lösungen zu verbessern?

Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktpalette, einschließlich Muffel-, Rohr- und Drehrohröfen, wird durch starke Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Egal, ob Sie sich auf die Senkung der Betriebskosten, die Steigerung des Durchsatzes oder die Maximierung der Betriebszeit konzentrieren, unser Fachwissen kann Ihnen helfen, überragende Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihren Erfolg fördern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung