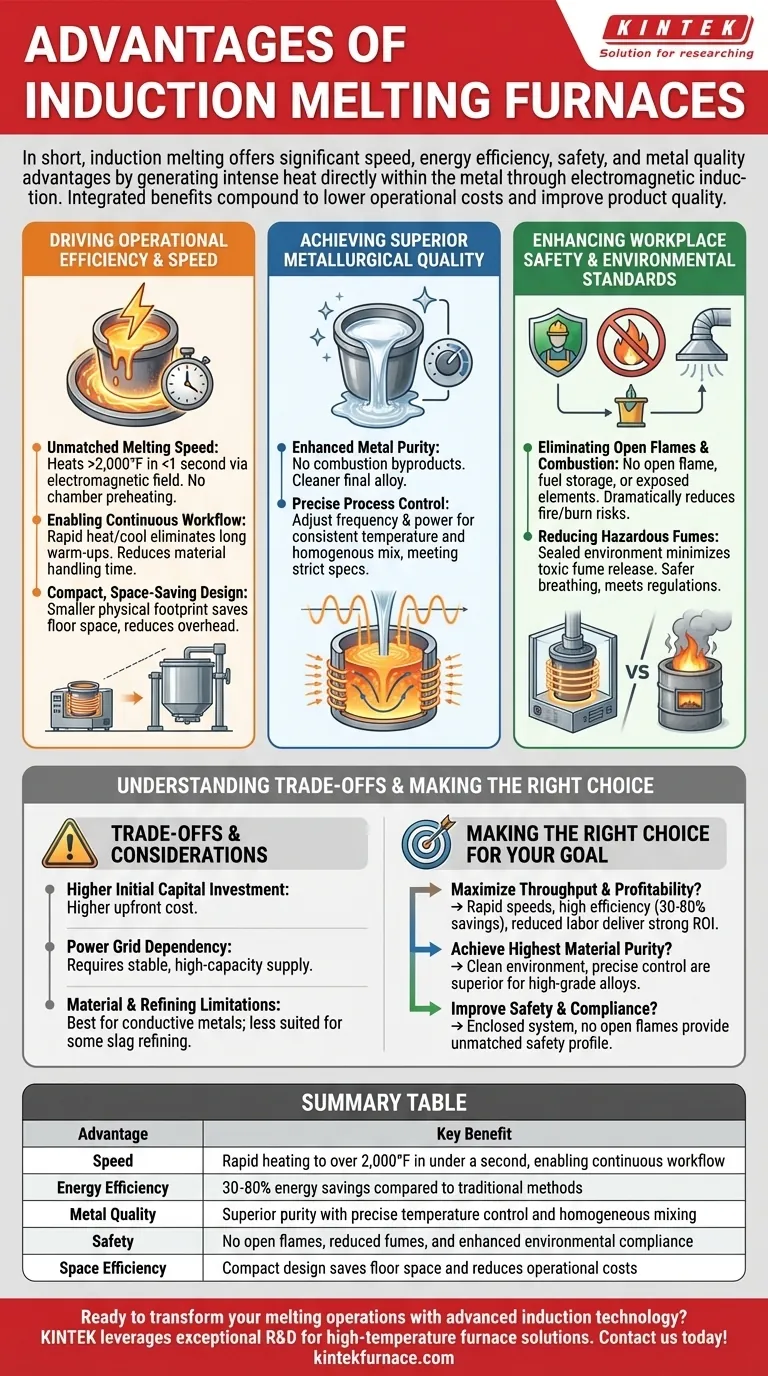

Kurz gesagt: Induktionsschmelzöfen bieten im Vergleich zu traditionellen, brennstoffbetriebenen Methoden erhebliche Vorteile in Bezug auf Geschwindigkeit, Energieeffizienz, Sicherheit und Metallqualität. Die Technologie nutzt elektromagnetische Induktion, um intensive Wärme direkt im Metall selbst zu erzeugen, was zu einem schnelleren, saubereren und besser kontrollierbaren Schmelzprozess führt.

Der Hauptvorteil des Induktionsschmelzens ist nicht nur ein Merkmal, sondern die Art und Weise, wie seine integrierten Vorteile – Geschwindigkeit, Kontrolle und Sicherheit – sich summieren, um die Betriebskosten grundlegend zu senken und gleichzeitig die Qualität des Endprodukts zu verbessern.

Steigerung der betrieblichen Effizienz und Geschwindigkeit

Induktionsöfen sind für Hochleistungsproduktionsumgebungen konzipiert. Sie eliminieren viele der Verzögerungen und Ineffizienzen, die in herkömmlichen Schmelzsystemen inhärent sind.

Unübertroffene Schmelzgeschwindigkeit

Ein Induktionssystem kann Metall in weniger als einer Sekunde auf über 1093 °C erhitzen. Diese schnelle Erwärmung ist darauf zurückzuführen, dass das elektromagnetische Feld die Wärme direkt im Einsatzmaterial erzeugt, wodurch die Notwendigkeit entfällt, zuerst eine Kammer zu erhitzen und diese Wärme dann über Konvektion oder Strahlung zu übertragen.

Ermöglichung eines kontinuierlichen Arbeitsablaufs

Die Fähigkeit des Systems, schnell zu heizen und abzukühlen, eliminiert die Notwendigkeit langer Aufwärmzyklen oder Verzögerungen bei der Batch-Verarbeitung. Operationen können oft direkt am Hauptarbeitsplatz durchgeführt werden, wodurch die Materialhandhabungszeit zwischen den verschiedenen Produktionsstufen reduziert wird.

Kompaktes, platzsparendes Design

Induktionsöfen haben eine kleinere Stellfläche im Vergleich zu traditionellen Öfen. Dieses kompakte Design spart wertvollen Platz, was die Gemeinkosten der Anlage und die Betriebskosten direkt senken kann.

Erzielung überlegener metallurgischer Qualität und Kontrolle

Die Qualität des fertigen Gussprodukts hängt direkt von der Präzision des Schmelzprozesses ab. Die Induktionstechnologie bietet ein Maß an Kontrolle, das mit anderen Methoden nur schwer zu erreichen ist.

Verbesserte Metallreinheit

Da die Wärme im Metall selbst erzeugt wird, gibt es keine Verbrennungsnebenprodukte wie beim Verbrennen von Koks oder Gas. Dies eliminiert eine primäre Kontaminationsquelle, was zu überlegener Metallreinheit und einer saubereren Endlegierung führt.

Präzise Prozesskontrolle

Die Bediener können den Schmelzprozess präzise steuern, indem sie die Frequenz und Leistung des elektromagnetischen Feldes anpassen. Diese konstante Leistungsabgabe gewährleistet eine gleichmäßige Temperatur und eine homogene Mischung, was für die Einhaltung strenger metallurgischer Spezifikationen entscheidend ist.

Verbesserung der Arbeitssicherheit und Umweltstandards

Das Induktionsschmelzen stellt einen grundlegenden Wandel hin zu einer sichereren und saubereren Gießereiumgebung dar.

Eliminierung offener Flammen und Verbrennung

Der gesamte Prozess läuft ohne offene Flamme, Brennstofflagerung oder freiliegende Heizelemente ab. Dies reduziert drastisch das Risiko von Bränden, Explosionen und schweren Verbrennungen, die mit traditionellen brennstoffbefeuerten Öfen verbunden sind.

Reduzierung gefährlicher Dämpfe

Beim Betrieb in einer versiegelten oder kontrollierten Umgebung minimiert ein Induktionsofen die Freisetzung giftiger Dämpfe und Rauche erheblich. Dies schafft eine sicherere Atemumgebung für die Bediener und hilft den Anlagen, immer strengere Umweltvorschriften einzuhalten.

Verständnis der Kompromisse und wichtigen Überlegungen

Obwohl die Vorteile erheblich sind, erfordert eine wirklich objektive Bewertung ein Verständnis der damit verbundenen Kompromisse. Die Einführung der Induktionstechnologie ist eine strategische Entscheidung mit spezifischen Anforderungen.

Höhere Anfangsinvestition

Die Anschaffungskosten für ein Induktionsofensystem sind oft höher als für einen konventionellen Kupol- oder Widerstandsofen. Diese Investition muss gegen die langfristigen Betriebseinsparungen abgewogen werden.

Abhängigkeit vom Stromnetz

Diese Systeme erfordern eine stabile, hochleistungsfähige Stromversorgung. Anlagen müssen möglicherweise in die Aufrüstung ihrer Strominfrastruktur investieren, um die Anforderungen des Ofens zu unterstützen, was die anfänglichen Projektkosten erhöht.

Material- und Raffinationsbeschränkungen

Induktion ist am effektivsten bei elektrisch leitenden Metallen. Während sie sich hervorragend für das saubere Schmelzen eignet, ist sie weniger geeignet für bestimmte Arten von Raffinationsprozessen, die auf die Schlackenchemie angewiesen sind, um spezifische Verunreinigungen zu entfernen, was in anderen Ofentypen einfacher zu handhaben ist.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Induktionsofen sollte sich an Ihren primären Betriebszielen orientieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes und der Rentabilität liegt: Die Kombination aus schnellen Schmelzgeschwindigkeiten, hoher Energieeffizienz (30-80 % Einsparungen) und reduziertem Arbeitsaufwand für die Materialhandhabung wird eine starke Kapitalrendite erzielen.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen höchster Materialreinheit liegt: Die saubere, kontaminationsfreie Schmelzumgebung und die präzise Temperaturkontrolle machen die Induktion zur überlegenen Wahl für die Herstellung von hochreinen Legierungen für anspruchsvolle Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Arbeitssicherheit und der Einhaltung von Umweltvorschriften liegt: Das geschlossene System, das offene Flammen eliminiert und die Rauchbelastung drastisch reduziert, bietet ein unübertroffenes Sicherheitsprofil.

Letztendlich ermöglicht Ihnen die Investition in die Induktionstechnologie einen schnelleren, saubereren und kostengünstigeren Schmelzbetrieb.

Zusammenfassende Tabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Geschwindigkeit | Schnelles Erhitzen auf über 1093 °C in weniger als einer Sekunde, was einen kontinuierlichen Arbeitsablauf ermöglicht |

| Energieeffizienz | 30-80 % Energieeinsparung im Vergleich zu herkömmlichen Methoden |

| Metallqualität | Überragende Reinheit durch präzise Temperaturkontrolle und homogene Mischung |

| Sicherheit | Keine offenen Flammen, reduzierte Dämpfe und verbesserte Umweltverträglichkeit |

| Platzersparnis | Kompaktes Design spart Stellfläche und reduziert Betriebskosten |

Bereit, Ihre Schmelzprozesse mit fortschrittlicher Induktionstechnologie zu transformieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um auf Ihre Bedürfnisse zugeschnittene Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme mit starken kundenspezifischen Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Effizienz, Qualität und Sicherheit steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit