Im Kern funktioniert ein Induktionsofen, indem er ein starkes, fluktuierendes Magnetfeld nutzt, um ein Metallstück in seine eigene Wärmequelle zu verwandeln. Ein Wechselstrom wird durch eine Kupferspule geleitet, die das Magnetfeld erzeugt. Dieses Feld induziert starke elektrische Ströme, sogenannte Wirbelströme, direkt im Metall, und der natürliche Widerstand des Metalls gegen diese Ströme erzeugt intensive, präzise Wärme, die es zum Schmelzen bringt.

Das Grundprinzip ist die kontaktlose Erwärmung durch elektromagnetische Induktion. Im Gegensatz zu einem herkömmlichen Ofen, der von außen heizt, erzeugt ein Induktionsofen die Wärme im Material selbst, was eine unübertroffene Geschwindigkeit, Sauberkeit und Kontrolle über den Schmelzprozess bietet.

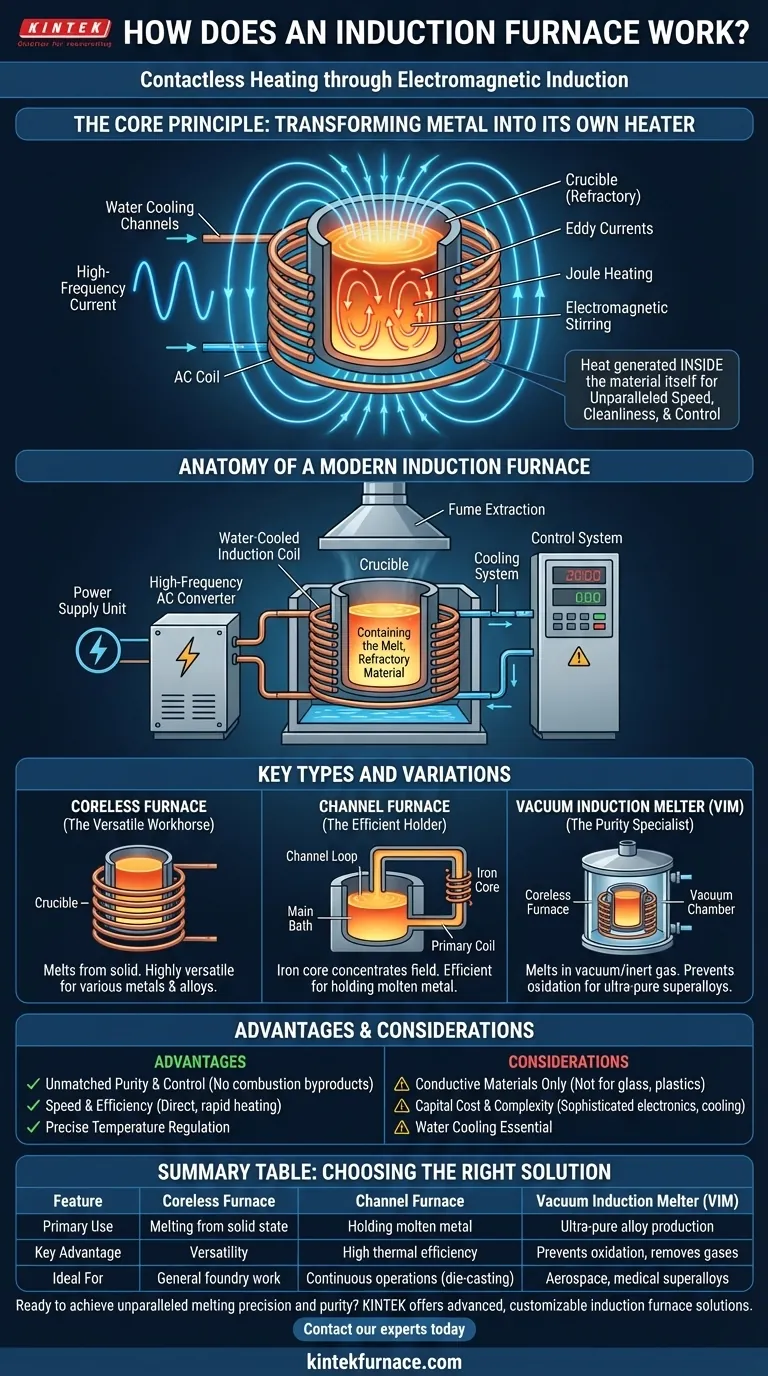

Das Kernprinzip: Das Metall wird zu seinem eigenen Heizer

Die Genialität des Induktionsofens liegt in der Anwendung von zwei fundamentalen physikalischen Prinzipien: dem Induktionsgesetz von Faraday und dem Jouleschen Gesetz der Erwärmung.

Die Wechselstromspule und das Magnetfeld

Der Prozess beginnt mit der Induktionsspule, die typischerweise aus hohlen Kupferrohren besteht. Ein hochfrequenter Wechselstrom (AC) wird durch diese Spule geleitet, die selbst durch zirkulierendes Wasser gekühlt wird.

Dieser Wechselstrom erzeugt ein starkes und sich schnell änderndes Magnetfeld im Raum innerhalb und um die Spule herum.

Induzieren der Wirbelströme

Das zu schmelzende Material, bekannt als Schmelzgut, wird in einem Tiegel innerhalb der Spule platziert. Da das Schmelzgut elektrisch leitfähig ist (d. h. ein Metall), induziert das fluktuierende Magnetfeld kleine, kreisförmige elektrische Ströme in seinem gesamten Volumen.

Diese induzierten Ströme werden als Wirbelströme bezeichnet.

Widerstandsheizung (Joulesches Gesetz)

Alle Metalle besitzen einen gewissen inhärenten elektrischen Widerstand. Während die starken Wirbelströme gegen diesen Widerstand durch das Metall fließen, geben sie Energie in Form von Wärme ab.

Dieses Phänomen, bekannt als Joule-Erwärmung, erhöht die Temperatur des Schmelzguts schnell und effizient und bringt es schließlich zum Schmelzpunkt. Die Wärme wird intern erzeugt, nicht von einer externen Quelle übertragen.

Die inhärente Rührwirkung

Ein wertvoller Nebeneffekt der elektromagnetischen Kräfte ist ein natürliches Rühren des geschmolzenen Metalls. Dieses elektromagnetische Rühren sorgt dafür, dass das flüssige Bad ständig in Bewegung ist, was entscheidend für die Herstellung homogener Legierungen mit gleichmäßiger chemischer Zusammensetzung und Temperatur ist.

Anatomie eines modernen Induktionsofens

Obwohl das Prinzip elegant ist, basiert ein funktionsfähiger Ofen auf dem Zusammenspiel mehrerer integrierter Systeme.

Der Tiegel: Aufnahme des Schmelzguts

Der Tiegel ist der nicht reaktive Behälter, der das Metallschmelzgut aufnimmt. Er muss aus einem Material bestehen, das als feuerfest bekannt ist und extremen Temperaturen standhält.

Typischerweise bestehen Tiegel aus Keramiken, die nicht leitend sind. In diesem Aufbau durchdringt das Magnetfeld den Tiegel und erhitzt das Metallschmelzgut direkt.

Die Induktionsspule: Der Motor des Ofens

Diese wassergekühlte Kupferspule ist das Herzstück des Systems. Sie ist sorgfältig geformt, um den Tiegel zu umschließen und ihr Magnetfeld effizient mit dem Schmelzgut zu koppeln.

Die Notwendigkeit der Wasserkühlung ist entscheidend, da der eigene elektrische Widerstand der Spule andernfalls zu einer Überhitzung und zum Ausfall führen würde.

Das Netzteil: Lieferung von Hochfrequenzstrom

Standard-Netzstrom ist für die Induktionserwärmung nicht geeignet. Ein hochentwickeltes Netzteil, bestehend aus Transformatoren und einem Wechselrichter, wandelt die Eingangsleistung in den hochfrequenten Wechselstrom um, der zur Erzeugung des starken Magnetfeldes erforderlich ist.

Unterstützungssysteme: Steuerung, Kühlung und Sicherheit

Moderne Öfen umfassen präzise Prozesssteuerungen zur Überwachung und Regulierung der Temperatur. Sie integrieren außerdem robuste Kühlsysteme für die Spule und die Leistungselektronik sowie Absauganlagen zur Handhabung von Dämpfen, die beim Schmelzen entstehen.

Wichtige Typen und Variationen

Die Induktionstechnologie wird für verschiedene Maßstäbe und Anwendungen angepasst, was zu einigen Hauptbauformen führt.

Der Tiegel-Induktionsofen (Kernlos): Das vielseitige Arbeitstier

Dies ist die gebräuchlichste Bauart, bei der ein feuerfester Tiegel direkt in der Induktionsspule platziert wird. Sein Name leitet sich von der Abwesenheit eines Eisenkerns zur Konzentration des Magnetfeldes ab.

Tiegel-Induktionsofen sind sehr vielseitig und können eine breite Palette von Metallen und Legierungen aus einem kalten, festen Zustand schmelzen.

Der Linienofen (Kanalofen): Der effiziente Halter

Ein Kanalofen funktioniert eher wie ein Transformator. Er verfügt über einen Hauptbehälter mit geschmolzenem Metall, der mit einer kleineren Schleife oder einem „Kanal“ verbunden ist, der durch einen Eisenkern und eine Primärspule führt.

Das geschmolzene Metall im Kanal wirkt als ein einwindiger Sekundärkreis, erwärmt sich und zirkuliert zurück in das Hauptbad. Diese Öfen sind äußerst effizient für das Halten großer Metallmengen bei Temperatur oder zum Schmelzen von Niedertemperaturlegierungen.

Der Vakuum-Induktionsofen (VIO): Der Spezialist für Reinheit

Ein VIO ist keine fundamental andere Heizmethode, sondern ein tiegelloser Ofen, der sich in einer Kammer befindet, aus der die gesamte Luft entfernt wurde.

Durch das Schmelzen im Vakuum oder in einer kontrollierten Inertgasatmosphäre verhindert dieser Prozess, dass das geschmolzene Metall mit Sauerstoff und anderen atmosphärischen Verunreinigungen reagiert. Dies ist unerlässlich für die Herstellung der ultrareinen Hochleistungssuperlegierungen, die in der Luft- und Raumfahrt sowie in medizinischen Anwendungen eingesetzt werden.

Abwägungen und Vorteile verstehen

Keine Technologie ist für jede Situation perfekt. Die Entscheidung für einen Induktionsofen basiert auf einem klaren Satz von Vorteilen und Überlegungen.

Vorteil: Unübertroffene Reinheit und Kontrolle

Da kein Brennstoff verbrannt wird, gibt es keine Verbrennungsprodukte, die das Schmelzgut verunreinigen könnten. Diese Sauberkeit, kombiniert mit präziser Temperaturregelung und der Möglichkeit des Vakuumschmelzens, führt zu Legierungen höchster Qualität und Reinheit.

Vorteil: Geschwindigkeit und Effizienz

Die Erwärmung erfolgt direkt, schnell und beginnt in dem Moment, in dem der Strom eingeschaltet wird. Die Energie wird mit hoher Effizienz direkt auf das Metall übertragen, wodurch Abwärme minimiert und eine angenehmere Arbeitsumgebung geschaffen wird.

Einschränkung: Nur leitfähige Materialien

Das gesamte Prinzip beruht auf der Induktion von Strom im Schmelzgut. Daher können Induktionsofen nur zum Erhitzen elektrisch leitfähiger Materialien verwendet werden. Sie sind unwirksam beim Schmelzen von Glas, Kunststoffen oder anderen Isolatoren.

Überlegung: Investitionskosten und Komplexität

Die hochentwickelte Leistungselektronik, Steuerungssysteme und die Wasserkühlinfrastruktur machen Induktionsofen zu einer größeren Kapitalinvestition als einfachere, befeuerte Alternativen.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Art des verwendeten Induktionsofens wird ausschließlich durch die Anforderungen des Endmaterials bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungs-Ultrareinstlegierungen für kritische Anwendungen liegt: Ein Vakuum-Induktionsofen (VIO) ist die unverzichtbare Wahl, um Oxidation zu verhindern und gelöste Gase zu entfernen.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen einer Vielzahl von Metallen und Legierungen aus dem festen Zustand liegt: Der Standard-Tiegel-Induktionsofen bietet die größte Vielseitigkeit für allgemeine Gießerei- und metallurgische Arbeiten.

- Wenn Ihr Hauptaugenmerk darauf liegt, große Mengen geschmolzenen Metalls bei einer bestimmten Temperatur effizient zu halten: Ein Kanalofen bietet eine hervorragende thermische Effizienz für den Dauerbetrieb in Anwendungen wie dem Druckguss oder großen Gießereien.

Das Verständnis dieses Prinzips der internen, kontaktlosen Erwärmung ist der Schlüssel, um zu erfassen, warum Induktionsofen für die moderne, hochpräzise Metallurgie von zentraler Bedeutung sind.

Zusammenfassungstabelle:

| Merkmal | Tiegelofen (Kernlos) | Kanalofen | Vakuum-Induktionsofen (VIO) |

|---|---|---|---|

| Hauptverwendung | Schmelzen aus dem festen Zustand | Halten von geschmolzenem Metall | Herstellung ultrareiner Legierungen |

| Hauptvorteil | Vielseitigkeit für verschiedene Metalle | Hohe thermische Effizienz | Verhindert Oxidation, entfernt Gase |

| Ideal für | Allgemeine Gießereiarbeiten | Kontinuierliche Prozesse (z. B. Druckguss) | Superlegierungen für Luft- und Raumfahrt, Medizin |

Bereit, unübertroffene Schmelzpräzision und Reinheit zu erreichen? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Induktionsofenlösungen anzubieten, die auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten sind. Ob Sie die Vielseitigkeit eines Tiegelofens, die Effizienz eines Kanalofens oder die ultrareine Umgebung eines Vakuum-Induktionsofens benötigen, unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass Ihre spezifischen experimentellen und Produktionsziele erreicht werden. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Induktionstechnologie Ihre metallurgischen Prozesse verändern kann!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Rolle spielt die Vakuum-Heißpress-Technologie in der Automobilindustrie? Steigerung von EV-Batterien, Sicherheit und Effizienz

- Welche anderen Arten von Öfen stehen im Zusammenhang mit dem Warmpressen? Erforschen Sie Schlüsseltechnologien der thermischen Verarbeitung

- Was sind die Hauptanwendungsbereiche des Vakuum-Heißpressens? Herstellung dichter, reiner Materialien für anspruchsvolle Industrien

- Was sind die Anwendungen des Heißpressens? Maximale Materialleistung erzielen

- Wie gewährleistet die Induktionserwärmung Präzision in Fertigungsprozessen? Erzielen Sie überlegene thermische Kontrolle & Wiederholgenauigkeit