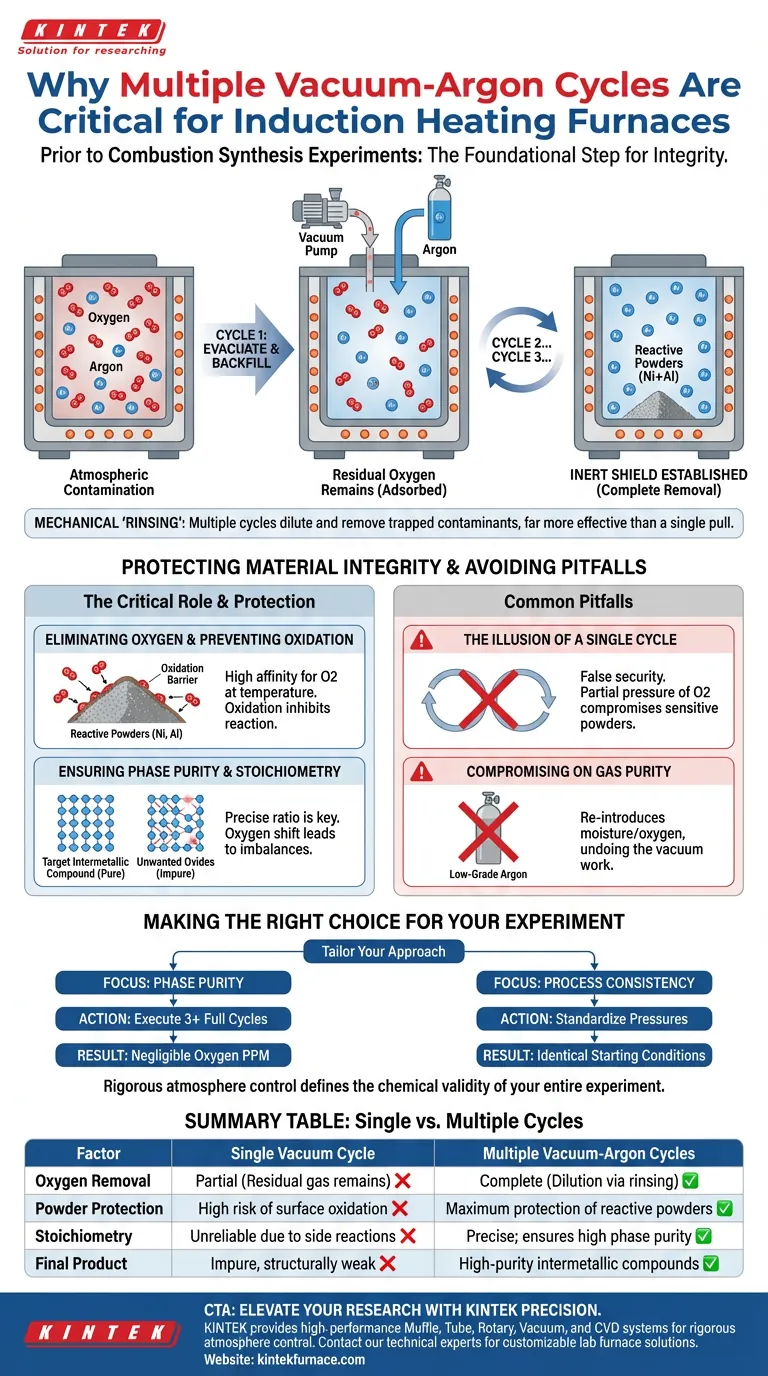

Mehrere Vakuum-Argon-Zyklen stellen den grundlegenden Schritt dar, um die Integrität von Verbrennungssynthese-Experimenten in einem Induktionsheizofen zu gewährleisten. Dieser repetitive Prozess ist erforderlich, um den Sauerstoff aus der Atmosphäre vollständig aus der Ofenkammer zu entfernen und ihn durch eine schützende, inerte Argonatmosphäre zu ersetzen, wodurch der Abbau reaktiver Metallpulver verhindert wird.

Eine einzelne Evakuierung reicht selten aus, um alle Verunreinigungen zu entfernen; mehrere Zyklen stellen die vollständige Entfernung von Sauerstoff sicher und bewahren die korrekte chemische Stöchiometrie und Phasenreinheit der endgültigen intermetallischen Verbindung.

Die entscheidende Rolle der Atmosphärenkontrolle

Beseitigung von Rest-Sauerstoff

Das Hauptziel dieser Zyklen ist die vollständige Evakuierung von Sauerstoff. Hochvakuum-Pumpen sind effektiv, aber ein einzelner Saugvorgang hinterlässt oft Restgasmoleküle, die an den Kammerwänden adsorbiert oder im Pulverbett eingeschlossen sind.

Durch wiederholtes Spülen der Kammer mit Argon und erneutes Evakuieren werden diese verbleibenden Verunreinigungen verdünnt und entfernt. Dieses mechanische "Spülen" der Atmosphäre ist weitaus effektiver als eine einzelne, langwierige Vakuumphase.

Aufbau eines inerten Schildes

Sobald der Sauerstoff entfernt ist, besteht die letzte Stufe darin, die Kammer mit hochreinem Argon zu befüllen. Dies schafft eine nicht-reaktive Umgebung, die die Probe umhüllt.

Dieser inerte Schild ist notwendig, um die für die Induktionsheizung erforderlichen hohen Temperaturen zu ermöglichen, ohne unerwünschte Nebenreaktionen mit der Umgebungsluft auszulösen.

Schutz der Materialintegrität

Verhinderung der Pulveroxidation

Die Verbrennungssynthese verwendet oft hochreaktive Rohmaterialien wie Nickel- und Aluminiumpulver. Diese Metalle haben eine hohe Affinität zu Sauerstoff, insbesondere bei steigenden Temperaturen.

Ohne eine streng inerte Atmosphäre oxidieren diese Pulver schnell, bevor die Synthesereaktion stattfinden kann. Diese Oxidation bildet eine Barriere zwischen den Partikeln und behindert den gewünschten Reaktionsmechanismus.

Gewährleistung von Phasenreinheit und Stöchiometrie

Der Erfolg des Experiments hängt von einem präzisen Verhältnis der Reaktanten ab, das als chemische Stöchiometrie bezeichnet wird. Wenn Sauerstoff einen Teil des Aluminiums oder Nickels verbraucht, verschiebt sich das Verhältnis des verbleibenden verfügbaren Metalls.

Dieses Ungleichgewicht führt zur Bildung unerwünschter Oxide anstelle der Ziel-Nickel-Aluminium-Intermetallverbindung. Mehrere Zyklen stellen sicher, dass das Endprodukt eine hohe Phasenreinheit und die korrekte chemische Zusammensetzung beibehält.

Häufige Fallstricke, die es zu vermeiden gilt

Die Illusion eines einzelnen Zyklus

Ein häufiger Fehler ist die Annahme, dass das einmalige Erreichen eines hohen Vakuumniveaus ausreicht. Selbst bei hohem Vakuum kann der Partialdruck von Sauerstoff hoch genug bleiben, um empfindliche nanometrische oder mikrometrische Pulver zu beeinträchtigen.

Das Überspringen des "Zyklus"-Aspekts erzeugt eine falsche Sicherheit, die oft zu strukturell schwachen oder chemisch unreinen Proben führt.

Kompromisse bei der Gasreinheit

Die Wirksamkeit dieses Prozesses hängt vollständig von der Qualität des Argons ab, das während der Befüllungsphasen verwendet wird.

Die Verwendung von minderwertigem Argon führt Feuchtigkeit oder Spuren von Sauerstoff zurück in das System, wodurch die Arbeit der Vakuumpumpe zunichte gemacht und die Synthese verunreinigt wird.

Die richtige Wahl für Ihr Experiment treffen

Um den Erfolg Ihrer Nickel-Aluminium-Verbrennungssynthese zu maximieren, passen Sie Ihren Ansatz an Ihre spezifischen Anforderungen an:

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Führen Sie mindestens drei vollständige Vakuum-Argon-Zyklen durch, um die Sauerstoff-Teilchen-pro-Million mathematisch auf vernachlässigbare Werte zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Standardisieren Sie den spezifischen Vakuumdruck und den Argon-Befülldruck für jeden Zyklus, um identische Startbedingungen für jeden Durchlauf zu gewährleisten.

Eine strenge Atmosphärenkontrolle ist nicht nur ein Vorbereitungsschritt; sie ist die Variable, die die chemische Gültigkeit Ihres gesamten Experiments bestimmt.

Zusammenfassungstabelle:

| Faktor | Einzelner Vakuumzyklus | Mehrere Vakuum-Argon-Zyklen |

|---|---|---|

| Sauerstoffentfernung | Teilweise (Restgas bleibt) | Vollständig (Verdünnung durch mechanisches Spülen) |

| Pulverschutz | Hohes Risiko der Oberflächenoxidation | Maximaler Schutz reaktiver Pulver |

| Stöchiometrie | Unzuverlässig aufgrund von Nebenreaktionen | Präzise; gewährleistet hohe Phasenreinheit |

| Endprodukt | Unrein, strukturell schwach | Hochreine intermetallische Verbindungen |

Erweitern Sie Ihre Forschung mit KINTEK Precision

Lassen Sie nicht zu, dass atmosphärische Verunreinigungen Ihre Ergebnisse beeinträchtigen. KINTEK bietet Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die speziell für eine strenge Atmosphärenkontrolle entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung, sind unsere Labortemperöfen vollständig anpassbar, um den anspruchsvollen Anforderungen der Verbrennungssynthese und Materialwissenschaft gerecht zu werden.

Sind Sie bereit, perfekte Stöchiometrie und Phasenreinheit zu gewährleisten?

Kontaktieren Sie noch heute unsere technischen Experten, um die ideale Ofenlösung für Ihre einzigartigen Laboranforderungen zu finden.

Visuelle Anleitung

Referenzen

- Gülizar Sarıyer, H. Erdem Çamurlu. Production and Characterization of Ni0.50 Al0.50 and Ni0.55 Al0.45 Powders by Volume Combustion Synthesis. DOI: 10.17776/csj.1280582

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist die Funktion eines Vakuuminduktionsofens? Verbesserung der Reinheit beim Schmelzen von Siliziumstahl

- Warum ist das Arbeiten in einer Vakuumumgebung für das Schmelzen bestimmter Metalllegierungen wichtig? Erzielen Sie überlegene Reinheit und Leistung

- Welche Hilfsfunktion spielt ein Ni/Al2O3-Katalysator bei der Induktionserwärmung? Verbesserung der Gleichmäßigkeit der Ammoniakzersetzung

- Wie verbessert das Steuerungssystem eines Induktionsschmelzofens den Betrieb? Steigern Sie Effizienz und Präzision beim Metallschmelzen

- Was sind die Vorteile eines IGBT-Induktionsschmelzofens für KMU? Effizienz steigern & Kosten senken

- Was macht die IGBT-Technologie für die Induktionserwärmung vorteilhaft? Präzision, Effizienz und Geschwindigkeit erreichen

- Was ist der Mechanismus der Flussmittelzugabe in C95800 Aluminiumbronze-Schmelzen? Meistern Sie die Kunst des hochdichten Gießens

- Was sind die Vorteile der Mittelfrequenz-Induktionserhitzung für Ir/HfO2? Steigerung der Beschichtungspure & Effizienz