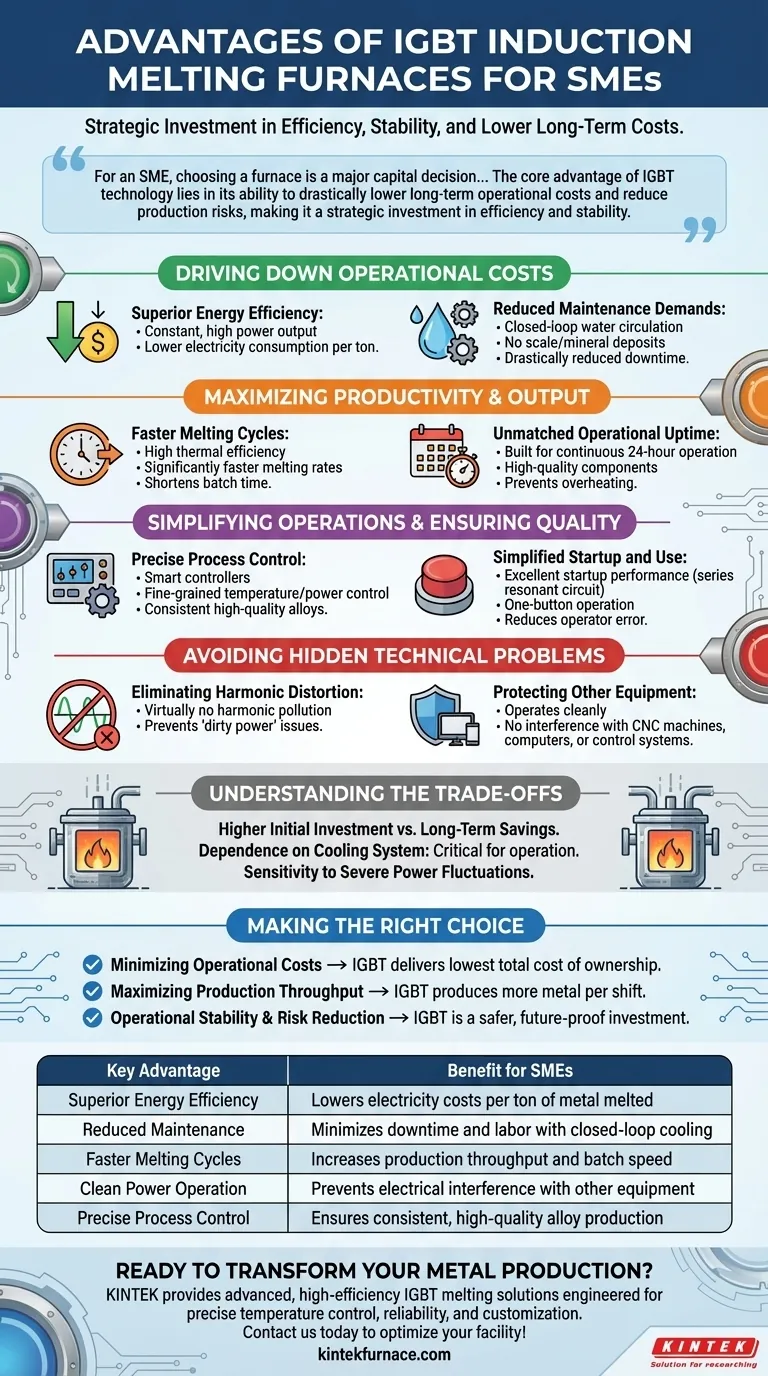

Für kleine und mittlere Unternehmen (KMU) sind die Hauptvorteile eines IGBT-Induktionsschmelzofens eine deutliche Reduzierung des Energieverbrauchs, schnellere und konsistentere Schmelzzyklen sowie eine überlegene Betriebszuverlässigkeit. Im Gegensatz zu älteren Technologien bieten diese modernen Öfen eine präzise Steuerung des Schmelzprozesses und minimieren gleichzeitig den Wartungsaufwand und vermeiden kostspielige elektrische Störungen anderer Betriebsanlagen.

Für ein KMU ist die Wahl eines Ofens eine wichtige Kapitalentscheidung, die über den reinen Anschaffungspreis hinausgeht. Der Kernvorteil der IGBT-Technologie liegt in ihrer Fähigkeit, die langfristigen Betriebskosten drastisch zu senken und Produktionsrisiken zu reduzieren, was sie zu einer strategischen Investition in Effizienz und Stabilität macht.

Senkung der Betriebskosten

Für jedes KMU ist die Verwaltung der Betriebsausgaben (OpEx) entscheidend für die Rentabilität. IGBT-Öfen sind speziell darauf ausgelegt, diese laufenden Kosten durch überlegenes Design und Effizienz zu minimieren.

Überlegene Energieeffizienz

Die IGBT-Technologie (Insulated Gate Bipolar Transistor) ermöglicht es dem Ofen, während des gesamten Schmelzprozesses ein konstantes, hohes Leistungsniveau aufrechtzuerhalten. Das bedeutet, dass er keine Effizienz verliert, wenn sich die Ofenauskleidung abnutzt oder die Last sich ändert, was sich direkt in einem geringeren Stromverbrauch pro Tonne geschmolzenem Metall niederschlägt.

Dies steht im starken Gegensatz zu älteren SCR-Systemen (Silicon Controlled Rectifier), die Leistungsabfälle erleiden und mehr Energie benötigen können, um dieselbe Aufgabe zu erfüllen.

Reduzierter Wartungsaufwand

Moderne IGBT-Öfen verfügen über ein geschlossenes Wasserkreislaufsystem, das destilliertes Wasser und einen Wärmetauscher verwendet. Dieses Design verhindert vollständig die Ablagerung von Kesselstein und Mineralien in den kritischen Kühlkanälen der Stromversorgung und der Induktionsspule.

Dies beseitigt einen häufigen und kostspieligen Fehlerpunkt und reduziert Ausfallzeiten, Wartungsaufwand und die Notwendigkeit regelmäßiger Entkalkungsverfahren drastisch.

Maximierung von Produktivität und Leistung

Die Wettbewerbsfähigkeit eines KMU hängt oft von seinem Produktionsdurchsatz ab. IGBT-Öfen sind darauf ausgelegt, die Leistung einer einzelnen Einheit zu maximieren.

Schnellere Schmelzzyklen

Die Kombination aus hoher thermischer Effizienz und konstanter Leistungsabgabe führt zu deutlich schnelleren Schmelzraten. Unabhängig davon, ob Eisen, Stahl, Kupfer oder Aluminium geschmolzen wird, erreicht der Ofen schnell die Zieltemperatur und hält sie, wodurch die für jede Charge benötigte Zeit verkürzt wird.

Unübertroffene Betriebsverfügbarkeit

Diese Öfen sind für den kontinuierlichen 24-Stunden-Betrieb ausgelegt. Hochwertige Komponenten namhafter Hersteller, kombiniert mit robusten Selbstschutzfunktionen, gewährleisten eine hohe Zuverlässigkeit. Das fortschrittliche Kühlsystem trägt ebenfalls dazu bei, indem es Überhitzung verhindert, eine häufige Fehlerursache bei weniger fortschrittlichen Geräten.

Vereinfachung des Betriebs und Gewährleistung der Qualität

Komplexe Maschinen können Betriebsrisiken mit sich bringen und hochspezialisiertes Personal erfordern. IGBT-Öfen sind sowohl leistungsstark als auch benutzerfreundlich konzipiert.

Präzise Prozesssteuerung

Ausgestattet mit intelligenten Steuerungen bieten IGBT-Öfen dem Bediener eine fein abgestimmte Kontrolle über Schmelztemperatur und Leistung. Diese Präzision ist unerlässlich für die Herstellung hochwertiger Legierungen und stellt sicher, dass das Endprodukt die genauen metallurgischen Spezifikationen mit minimaler Abweichung erfüllt.

Vereinfachter Start und Bedienung

IGBT-Systeme weisen eine hervorragende Startleistung auf und arbeiten zuverlässig in einem Reihenresonanzkreis. Dies beseitigt die berüchtigten Startschwierigkeiten, die bei älteren SCR-basierten Öfen üblich sind. Oftmals verfügen sie über eine Ein-Knopf-Bedienung, die den Prozess vereinfacht und das Potenzial für Bedienfehler reduziert.

Abwägung der Kompromisse

Keine Technologie ist ohne ihre Überlegungen. Eine objektive Bewertung erfordert die Anerkennung potenzieller Herausforderungen.

Höhere Anfangsinvestition

Ein IGBT-Induktionsschmelzofen stellt in der Regel höhere anfängliche Kapitalkosten dar als ein herkömmlicher SCR-basierter Ofen oder ein fossiler Brennstoffofen. Diese Investition muss gegen die langfristigen Einsparungen bei Energie, Wartung und Produktivität abgewogen werden.

Abhängigkeit vom Kühlsystem

Das hochwirksame geschlossene Kühlsystem ist auch die kritischste Abhängigkeit des Ofens. Obwohl es zuverlässig ist, führt jeder Ausfall dieses Systems (wie eine Pumpenstörung oder ein Leck) zu Sicherheitsabschaltungen, die die Produktion stoppen, bis es repariert ist.

Empfindlichkeit gegenüber starken Spannungsschwankungen

Obwohl IGBT-Öfen das Stromnetz nicht belasten, können sie empfindlich auf extrem schlechte eingehende Stromqualität reagieren. Anlagen mit stark instabiler Spannung sollten eine angemessene Stromkonditionierung sicherstellen, um die hochentwickelte Elektronik des Ofens zu schützen.

Vermeidung versteckter technischer Probleme

Ein Hauptvorteil der IGBT-Technologie ist ihre Fähigkeit, elektrische Probleme zu verhindern, die eine ganze Anlage stören können.

Beseitigung von harmonischen Verzerrungen

Ältere Stromversorgungen, insbesondere SCR-Einheiten, sind dafür bekannt, erhebliche harmonische Verunreinigungen im Stromnetz zu erzeugen. Dieser „schmutzige Strom“ kann dazu führen, dass andere empfindliche elektronische Geräte im Werk fehlerhaft funktionieren, überhitzen oder vorzeitig ausfallen. IGBT-Öfen arbeiten sauber und erzeugen praktisch keine harmonischen Verzerrungen.

Schutz anderer Geräte

Durch den sauberen Betrieb stören IGBT-Öfen keine CNC-Maschinen, Computer oder andere Steuerungssysteme. Diese elektrische Kompatibilität ist ein entscheidender, aber oft übersehener Vorteil für eine moderne, vernetzte Fertigungsumgebung.

Die richtige Wahl für Ihr KMU treffen

Ihre endgültige Entscheidung sollte direkt mit den wichtigsten betrieblichen Zielen Ihres Unternehmens übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der langfristigen Betriebskosten liegt: Die überlegene Energieeffizienz und der drastisch reduzierte Wartungsbedarf eines IGBT-Ofens führen zu den niedrigsten Gesamtbetriebskosten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Produktionsdurchsatzes liegt: Die schnellen, konsistenten Schmelzzyklen und die hohe Betriebszeit eines IGBT-Systems produzieren mehr Metall pro Schicht als jede Alternative.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Stabilität und Risikominimierung liegt: Das saubere Stromprofil und die benutzerfreundlichen, zuverlässigen Steuerungen machen den IGBT-Ofen zu einer sichereren und zukunftssichereren Investition für Ihre Anlage.

Letztendlich ist die Einführung eines IGBT-Induktionsschmelzofens eine Investition in eine vorhersehbare, effiziente und qualitativ hochwertige Metallproduktion.

Zusammenfassungstabelle:

| Hauptvorteil | Nutzen für KMU |

|---|---|

| Überlegene Energieeffizienz | Senkt die Stromkosten pro Tonne geschmolzenem Metall |

| Reduzierte Wartung | Minimiert Ausfallzeiten und Arbeitsaufwand durch geschlossene Kühlung |

| Schnellere Schmelzzyklen | Erhöht den Produktionsdurchsatz und die Chargengeschwindigkeit |

| Sauberer Energiebetrieb | Verhindert elektrische Störungen anderer Geräte |

| Präzise Prozesssteuerung | Gewährleistet eine konsistente, qualitativ hochwertige Legierungsproduktion |

Bereit, Ihre Metallproduktion mit einem IGBT-Induktionsschmelzofen zu transformieren? KINTEK nutzt herausragende F&E und eigene Fertigung, um KMU fortschrittliche, hocheffiziente Schmelzlösungen anzubieten. Unsere Öfen sind für präzise Temperaturregelung, Zuverlässigkeit und tiefgreifende Anpassung an Ihre einzigartigen Produktionsanforderungen ausgelegt – damit Sie die Betriebskosten senken und den Ausstoß maximieren können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere IGBT-Technologie Ihre Anlage optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung