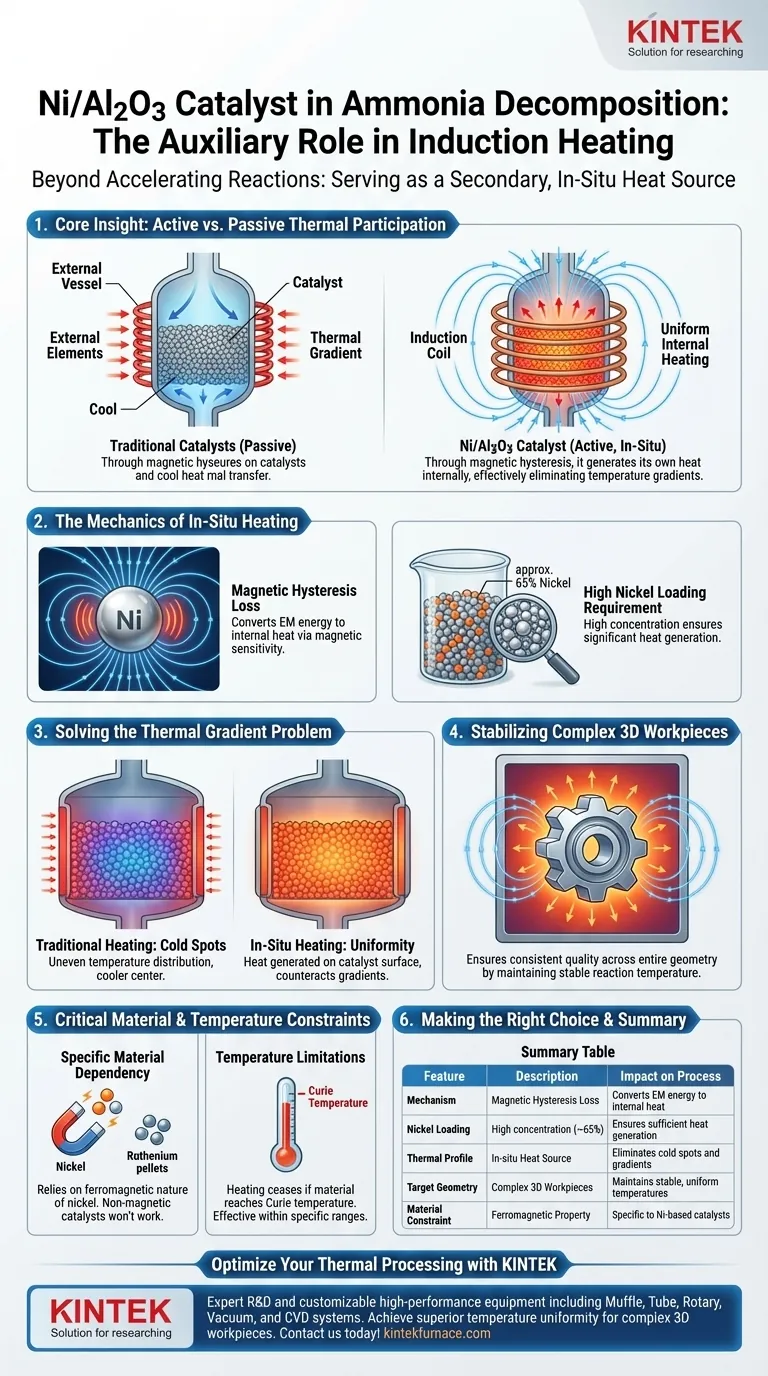

Über seine Hauptfunktion, die chemische Reaktion zu beschleunigen, hinaus spielt ein Ni/Al2O3-Katalysator, der in ein Induktionsheizfeld eingebracht wird, eine entscheidende Hilfsfunktion als sekundäre In-situ-Wärmequelle. Insbesondere interagieren die metallischen Nickelpartikel im Katalysator mit dem elektromagnetischen Feld, um lokalisierte mikroskopische Wärme zu erzeugen.

Kern Erkenntnis Während die meisten Katalysatoren passive thermische Empfänger sind, wird ein Ni/Al2O3-Katalysator mit hoher Beladung in einem Induktionsfeld zu einem aktiven thermischen Teilnehmer. Durch magnetische Hysterese erzeugt er intern seine eigene Wärme und eliminiert so effektiv Temperaturgradienten, die externe Heizmethoden typischerweise plagen.

Die Mechanik der In-situ-Heizung

Magnetische Wärmeerzeugung

Der zusätzliche Heizungseffekt wird durch die magnetische Empfindlichkeit der Nickelpartikel angetrieben. Wenn diese Partikel dem wechselnden elektromagnetischen Feld des Induktionssystems ausgesetzt sind, erfahren sie Hystereseverluste.

Dieser Prozess wandelt magnetische Energie direkt auf mikroskopischer Ebene in thermische Energie um. Er verwandelt das Katalysatorbett von einem statischen chemischen Medium in ein aktives Heizelement.

Anforderung an hohe Beladung

Um diesen zusätzlichen Heizungseffekt zu erzielen, sind Standard-Katalysatorzusammensetzungen oft nicht ausreichend. Der Prozess nutzt speziell eine hohe Nickelbeladung (ca. 65%).

Diese hohe Konzentration an metallischem Nickel stellt sicher, dass genügend magnetisches Material vorhanden ist, um signifikante Wärme zu erzeugen und die primäre Heizung des Systems zu ergänzen.

Lösung des Problems der thermischen Gradienten

Beseitigung von Kältezonen

Bei herkömmlichen Reaktordesigns wird die Wärme extern zugeführt, was oft zu ungleichmäßigen Temperaturverteilungen führt, bei denen die Mitte des Bettes kühler ist als die Wände.

Da der Ni/Al2O3-Katalysator die Wärme aus dem Bett selbst erzeugt, wirkt er diesen Temperaturgradienten entgegen. Die Wärme wird genau dort erzeugt, wo die Reaktion stattfindet – auf der Katalysatoroberfläche.

Stabilisierung von 3D-Werkstücken

Dieser interne Heizmechanismus ist besonders vorteilhaft für die Verarbeitung komplexer 3D-Werkstücke.

Durch die Bereitstellung einer sekundären Wärmequelle, die das Katalysatorbett durchdringt, hilft das System diesen Werkstücken, eine stabile und gleichmäßige Reaktionstemperatur aufrechtzuerhalten und so eine konsistente Qualität über die gesamte Geometrie des Teils zu gewährleisten.

Kritische Materialbeschränkungen

Spezifische Materialabhängigkeit

Es ist entscheidend zu erkennen, dass dieser zusätzliche Heizungseffekt keine Eigenschaft aller Ammoniakzersetzungskatalysatoren ist. Er beruht streng auf der ferromagnetischen Natur von Nickel.

Katalysatoren auf Basis von nicht-magnetischen Metallen (wie Ruthenium) oder solche mit sehr geringer Nickelbeladung zeigen diesen Hysterese-Heizungseffekt nicht.

Temperaturbeschränkungen

Obwohl sich die primäre Referenz auf den Heizvorteil konzentriert, müssen Ingenieure bedenken, dass die ferromagnetische Heizung durch Hysterese im Allgemeinen aufhört, wenn das Material seine Curie-Temperatur erreicht.

Daher ist diese Hilfsfunktion am effektivsten in bestimmten Temperaturbereichen, in denen das Nickel magnetisch aktiv bleibt.

Die richtige Wahl für Ihren Prozess treffen

Wenn Sie ein Induktions-basiertes Ammoniakzersetzungssystem entwickeln, sollten Sie bedenken, wie die Katalysatorwahl Ihr Wärmemanagement beeinflusst:

- Wenn Ihr Hauptaugenmerk auf Temperaturgleichmäßigkeit liegt: Wählen Sie einen Katalysator mit hoher Nickelbeladung (~65%), um den In-situ-Heizungseffekt zu nutzen und Gradienten zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung komplexer Geometrien liegt: Nutzen Sie diese Katalysator-Heizstrategie, um sicherzustellen, dass 3D-Werkstücke während der Reaktion stabile Temperaturen aufrechterhalten.

Indem Sie den Katalysator sowohl als chemischen Beschleuniger als auch als thermischen Generator behandeln, erreichen Sie einen effizienteren und gleichmäßigeren Zersetzungsprozess.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Auswirkung auf den Prozess |

|---|---|---|

| Mechanismus | Magnetischer Hystereseverlust | Wandelt EM-Energie in interne Wärme um |

| Nickelbeladung | Hohe Konzentration (~65%) | Gewährleistet ausreichende Wärmeerzeugung |

| Thermales Profil | In-situ-Wärmequelle | Beseitigt Kältezonen und Gradienten |

| Zielgeometrie | Komplexe 3D-Werkstücke | Aufrechterhaltung stabiler, gleichmäßiger Temperaturen |

| Materialbeschränkung | Ferromagnetische Eigenschaft | Spezifisch für Ni-basierte Katalysatoren |

Optimieren Sie Ihre thermische Verarbeitung mit KINTEK

Leidet Ihr Ammoniakzersetzungsprozess unter ungleichmäßiger Erwärmung oder ineffizienten Reaktionen? Mit fundierter F&E und Fertigung bietet KINTEK die fortschrittlichen Heizlösungen, die Sie benötigen. Wir bieten eine vollständige Palette von Hochleistungsgeräten, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartigen Labor- oder Industrieanforderungen vollständig anpassbar sind.

Unser Fachwissen in den Bereichen Induktionserwärmung und Katalysatorintegration hilft Ihnen, eine überlegene Temperaturgleichmäßigkeit selbst für die komplexesten 3D-Werkstücke zu erzielen. Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und zu erfahren, wie unsere technische Expertise Ihren Forschungs- und Produktionserfolg vorantreiben kann.

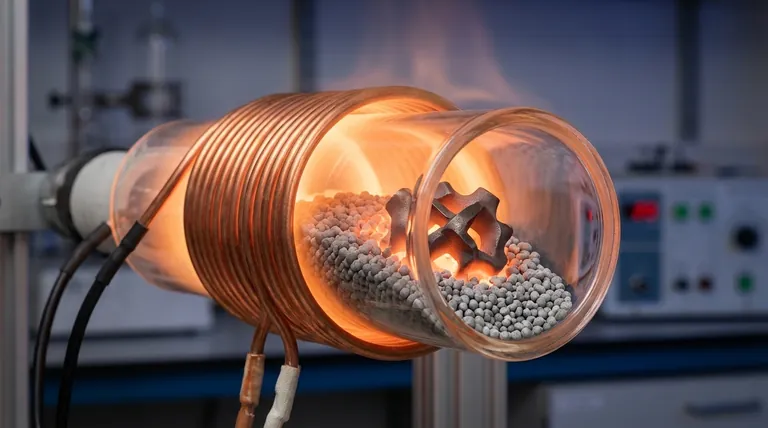

Visuelle Anleitung

Referenzen

- Débora de Figueiredo Luiz, Jurriaan Boon. Use of a 3D Workpiece to Inductively Heat an Ammonia Cracking Reactor. DOI: 10.3390/suschem6040043

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

Andere fragen auch

- Wie funktioniert ein Induktionsofen? Entdecken Sie effiziente, saubere Metallschmelzlösungen

- Was ist die Funktion einer hochreinen Argonumgebung? Gewährleistung von Präzision bei der Schmelze von Cu-Zn-Al-Sn-Legierungen

- Welche technologischen Fortschritte prägen den Markt für IGBT-Induktionsschmelzöfen? Entdecken Sie intelligentes, effizientes Schmelzen

- Wie unterscheidet sich Vakuumguss vom Spritzguss? Wählen Sie den richtigen Prozess für Ihr Produktionsvolumen

- Welche Vorteile bietet das Vakuuminduktionsschmelzen im Vergleich zu anderen Methoden? Erreichen Sie hochreine Metalle für kritische Anwendungen

- Welche Nachbearbeitungsprozesse folgen auf das Metallgießen in Induktionsöfen? Präzision und Effizienz in der Metallverarbeitung erreichen

- Welche Rolle spielen Sinter- oder Vakuuminduktionsöfen bei der Batterieregenerierung? Optimierung der Kathodenrückgewinnung

- Warum wird ein nicht verzehrbarer Vakuumlichtbogenschmelzofen für AlCrTiVNbx-Legierungen verwendet? Gewährleistung von Reinheit und Homogenität